基于GT- Power 的设备故障模拟及分析

李方玉 汪 翔 赵 举 张佳妮 胡以怀

(1、上海市质量监督检验技术研究院,上海200072 2、上海海事大学商船学院,上海201306)

凭借其良好的动力性、低油耗以及高效率等特点,二冲程低速柴油机广泛运用于船舶[1]。船用柴油机在工作过程中,由于受到海况、维护管理、负荷等外部条件以及设计、材料、制造安装等内在因素的影响,船用发动机零部件的配合精度、几何形状、尺寸精度、表面质量以及相互位置等逐渐发生变化,柴油机的使用性能和技术状态不断降低,最终将导致故障的发生[2]。故障一旦发生,不仅会造成柴油机自身性能的降低,导致整个船舶推进系统性能下降,甚至造成重大安全事故,导致人员伤亡。为此,世界各国均高度重视船用柴油机运行状态的监测及故障诊断,以提高船舶安全性、可靠性以及经济效益[3]。目前,人们对于船用柴油机故障的认识主要来自于试验和专家经验的积累,以试验的方式对柴油机故障进行研究不仅费时费力,而且具有破坏性,难以大量进行,此外专家经验往往也存在一定的局限性。

随着计算机技术以及数值计算方法的快速发展,数值模拟技术运用到柴油机的设计、制造、运行以及故障模拟与分析等方面,对于优化发动机设计参数、缩短设计周期、降低试验成本以及故障的预防、诊断与排除起到了重要作用[4]。本文运用发动机专业仿真软件GT-Power 对大型二冲程柴油机整机工作过程进行模拟计算,通过修改柴油机正常工况下发动机模型的相应输入参数,对柴油机的各种性能故障进行模拟,得出各个故障下缸内压力(温度)、排气温度(压力)的变化情况,为大型船用柴油机故障诊断与排除提供参考依据。

1 柴油机工作过程数值计算模型

1.1 基本方程

柴油机工作过程中缸内工质状态可由温度T、质量m、压力P 三个物理参数来表示,并遵循能量守恒方程、质量守恒方程和理想气体状态方程。

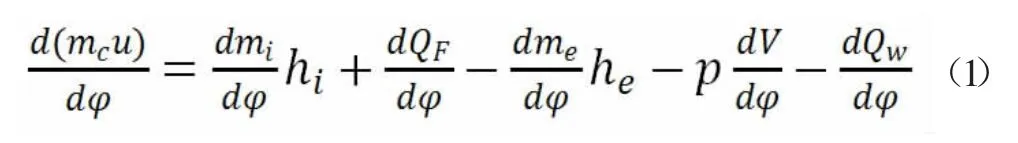

由热力学第一定律可知,气缸内工质内能变化等于燃料燃烧释放热量、进气带入气缸热量、排气带走热量、气缸与外界交换热量以及活塞对外做功,据此可得气缸内能量守恒方程为:

式中:mc为缸内工质质量,mi为进入缸内空气质量,me为流出气缸气体质量,u 为缸内工质比内能,hi为进气阀处工质比焓,QF为燃料燃烧释放热量,he为排气阀处工质比焓,P 为缸内工质压力,v 为气缸工作容积,Qw为工质与各壁面交换热量,φ为曲轴转角。

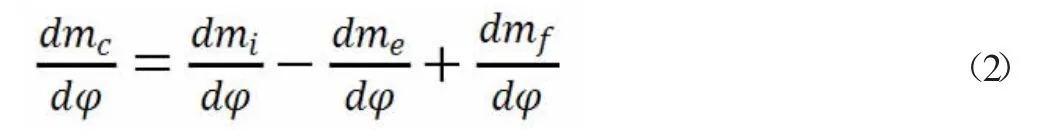

忽略柴油机气缸泄漏,缸内工质满足以下质量守恒方程:

式中:mf为燃料质量。

假设缸内工质为理想气体,满足理想气体状态方程:

式中:R 为气体常数,T 为缸内工质温度。

1.2 柴油机模型搭建及验证

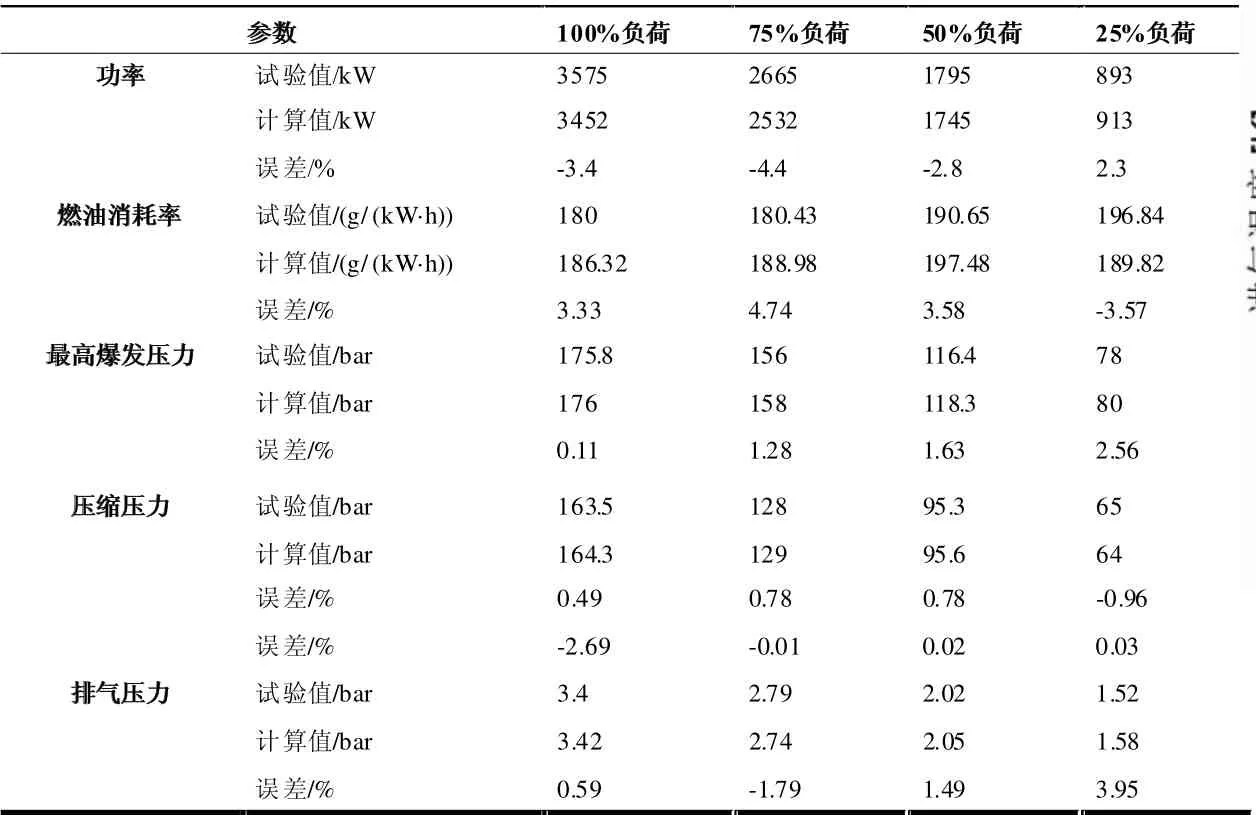

以船用二冲程电控柴油机MAN 6S35 ME-B9 为研究对象,该柴油机增压中冷进气,发火顺序为1-5-3-4-2-6,额定功率为3570kW,额定转速为142r/min,缸径/行程:350mm/1550mm,喷油时刻:上止点后2-4°曲轴转角。采用GT-Power 软件搭建其整机工作过程一维仿真计算模型,依据柴油机实机参数在GT-Power软件中建立其一维仿真模型,其中,燃烧采用软件自带的预测燃烧模型EngCylCombDIJet,燃烧样板采用diesel2-coombust,热量传递模型采用woschni,喷油器模型选择InjProfileConn,柴油机摩擦损失采用Chen-Flynn 关系式计算。为保证柴油机模型的准确性,利用采集到的原机试验数据,在25%、50%、75%、100%负荷下对模型进行校核,通过对模型参数的不断调整、运行计算以及结果分析,得出各工况下柴油机主要参数的计算结果,并将之与试验数据对比,如表1 所示。可见,各工况下柴油机模拟计算与试验测得的主要热工参数值相差较小,为后续柴油机故障模拟及燃烧状况分析奠定了基础。

2 故障参数设置

文章以进气压力1.02bar、进气温度301K、柴油机转速129r/min、单杠循环喷油量10.58g 为基础条件进行柴油机故障研究。柴油机故障类型及故障参数设置[5]如表2 所示,其中单缸喷油过早或过晚故障设置1 号缸为故障缸。

3 故障模拟计算及结果分析

在GT-Power 模型中对以上故障参数进行设置,模拟了中冷器水侧结垢、中冷器气侧脏堵、单缸喷油过迟或过早等故障,并对模拟计算结果进行分析。

3.1 中冷器水侧积垢和中冷器气侧脏堵故障

表1 各工况下主要参数试验值与计算值对比

表2 柴油机故障类型及参数设置

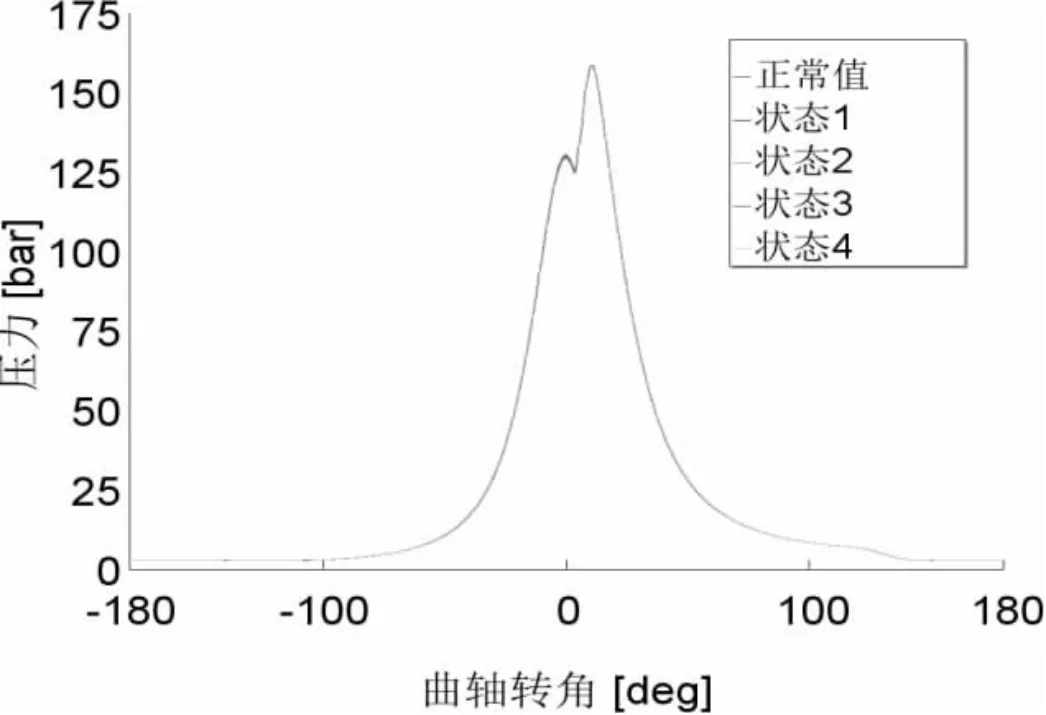

图1 位柴油机中冷器水侧积垢故障下缸内压力和进气温度变化情况,可以看出,该故障对柴油机缸内压力影响较小,缸内最高压力最大变化幅度为0.27%,对进气温度影响较大,最大增幅为2.78%。中冷器水侧积垢使进气换热受阻,柴油机进气温度升高,导致进入缸内的氧气浓度下降,燃烧品质下降,油耗增高,排气温度上升。柴油机中冷器气侧脏堵故障下缸内压力和排气温度变化情况如图2 所示,该故障下柴油机缸内压力小幅降低,最高燃烧压力最大降幅为2.99%,排气温度增高,最大增幅为2.61%;并且随着故障程度的增加,排气温度升高幅度加大。这是由于中冷器气侧脏堵引起进气阻力增加,压力损失增大,扫气压力降低,缸内进气流量减少,燃烧恶化,排气温度升高,燃烧压力降低,柴油机燃油消耗率增大。

图1 中冷器水侧积垢故障下缸内压力和进气温度变化图

图2 中冷器气侧污阻故障下缸压和排气温度变化图

3.2 喷油过早和喷油过迟故障

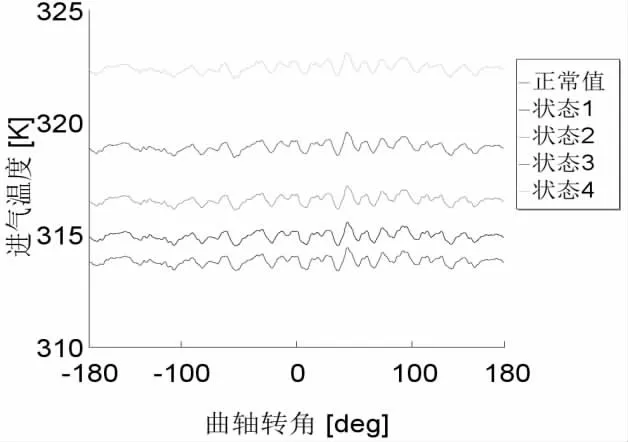

图3 为柴油机单缸喷油过早故障下缸内燃烧温度和排气压力变化情况。可见,喷油过早引起最高燃烧温度上升,最高燃烧温度出现时刻提前,柴油机排气压力降低。这是因为过早喷油使得柴油机在压缩阶段喷入燃油过多,造成燃烧阶段提前,急燃期提前,缸内最高燃烧温度上升,最高燃烧温度出现的时刻提前,同时会引起最高爆发压力大幅增高,柴油机工作粗暴;此外,喷油过早造成燃烧后燃期缩短,导致排气压力和排气温度降低。

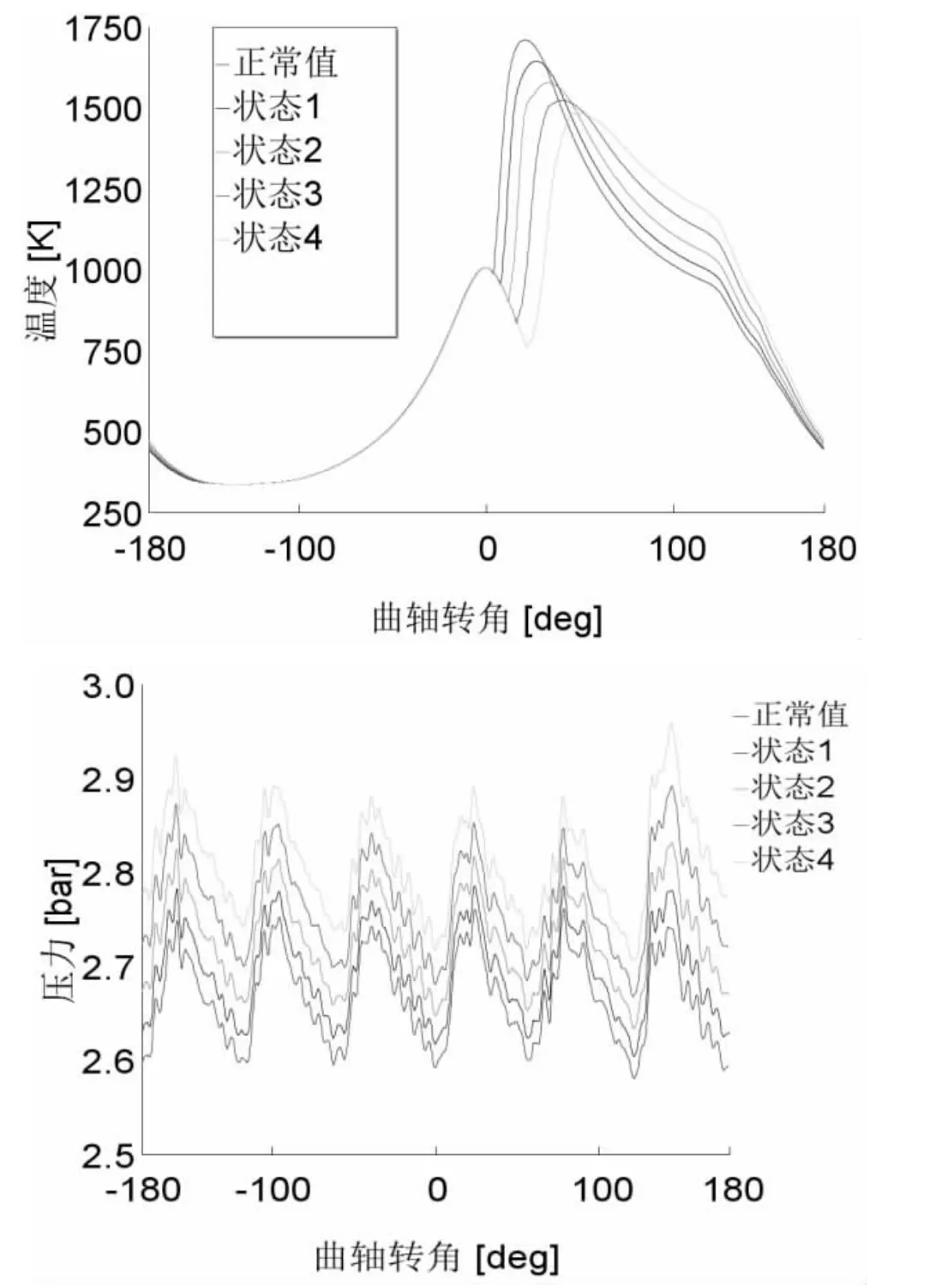

喷油过迟故障下缸内燃烧温度和排气温度变化情况如图4所示。喷油过迟导致缸内最高燃烧温度下降,最高燃烧温度出现时刻延后,排气压力增高。大型二冲程柴油机喷油时刻大多在上止点后,喷油过迟使得膨胀阶段早期喷入缸内燃油过少,而在膨胀偏后期喷入燃油较多,造成燃烧的急燃期滞后,导致最高燃烧温度下降并推迟;此外,喷油过迟使得整个燃烧阶段延后,后燃加重,排气压力和排气温度升高,柴油机经济性降低。

图3 喷油过早故障下缸内温度和排气压力变化图

4 结论

文章以MAN 6S35 ME-B9 船用二冲程电控柴油机为研究对象,搭建其整机工作过程一维仿真计算模型,研究了中冷器水侧结垢、中冷器气侧脏堵、喷油过早和过迟等故障下柴油机缸内燃烧状况,得出结论如下:

4.1 中冷器水侧结垢故障对柴油机缸内压力影响不大,缸内最高压力最大变化幅度仅为0.27%,但会导致进气温度大幅上升,最大增幅为2.78%。中冷器气道脏堵故障下柴油机缸压小幅降低,最高燃烧压力最大降幅为2.99%,排气温度增高,最大增幅为2.61%,并且随着故障程度增加,排气温度升高幅度加大。

4.2 喷油过早故障会导致柴油机缸内最高燃烧温度上升,最高燃烧温度出现时刻提前,柴油机排气压力降低;喷油过迟故障造成最高燃烧温度下降,最高燃烧温度出现时刻延后,排气压力增高。

图4 喷油过迟故障下缸内温度和排气压力变化图