钛合金模锻件焊接工艺凸台的研究

崔 洋 赵 军 高 峰

(航空工业沈阳飞机工业(集团)有限公司 数控加工厂,辽宁 沈阳110034)

钛及钛合金因其比强度大、耐热性好等诸多优异性能,广泛应用于航空航天、化工机械等领域[1]。在航空领域中,大部分钛合金零件毛坯为模锻件,小型零件的模锻件,由于余量较小、不均匀,外形带有拔模斜度等因素,目前多采用常规划线加工,由于其加工效率低、尺寸精度差、表面质量差,无法满足目前的生产周期和质量要求。在模锻件上增加工艺凸台是实现其数控加工的有效办法,而焊接工艺凸台的力学性能,焊接热过程对母材的影响,焊接热输入的大小等相关研究还未见报道。因此,焊接工艺凸台的研究对实现小余量模锻件的常规转数控加工的实现至关重要。

1 综述

手工氩弧焊由于操作灵活简单,能够适用于全位置的焊接,在实际生产中应用最为广泛,钛合金结构件的手工焊也以氩弧焊为主[2-3]。本次试验选用手工TIG 焊进行工艺凸台的焊接试验,为了研究焊接热输入对零件母材本体的影响,选取了焊接热影响区、焊缝熔深作为主要的观察分析对象。为了增加焊缝熔深、减少焊接热输入采用了两侧开V 形坡口的接头形式。通过对不同焊接参数下焊接接头的观察和力学性能试验,确定应用于不同锻件余量的焊接参数、坡口形式、凸台厚度等参数。

2 试验设备及材料

2.1 试验设备。本次试验选用美国米勒公司生产的Dynasty 350 焊机,该设备为目前手工钨极氩弧焊的顶尖设备,在业内享有极高的声誉。交直流两用,可以进行波形、脉冲的调整,能够满足多种焊接要求,输出电流能够达到5-350A。通过独立的电流控制功能,能够实现较快的焊接速度和较深的电弧穿透深度[4]。

2.2 试验材料。钛合金与其它金属材料相比,具有比强度高、中温强度高和耐蚀性好等特点,是航空飞机和发动机的重要结构材料。在实际航空零件的设计和生产中,为减轻重量和制造成本,大量采用钛合金焊接结构[5]。

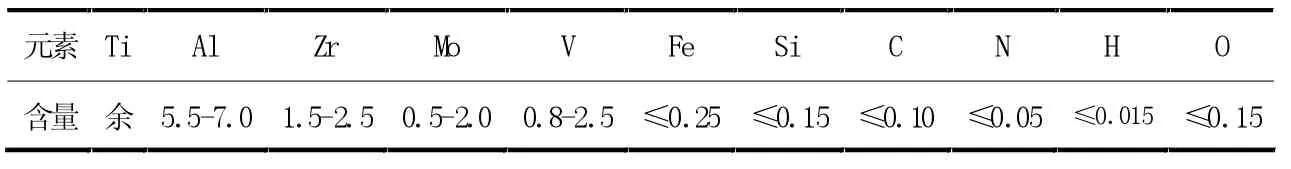

按照钛合金亚稳定状态下的组织和β 相稳定系数含量可以将钛合金分为五类,本次试验选用的工艺凸台材料TA15 是将苏联的BT20 钛合金国产化的一种高铝当量的近α 型钛合金[6]。该类合金同时具有α+β 型和α 型钛合金的特性,焊接性能良好,有较好的热稳定性和较高的蠕变强度,同时也具有较好的热塑加工性能,在钛合金应用极为广泛。实际生产中的钛合金模锻件材料大部分为TA15,对于该材料进行试验具有一定的代表性和很强的实用性。其化学成分如表1 所示。

表1 TA15 钛合金化学成分表

3 试验方法及结论

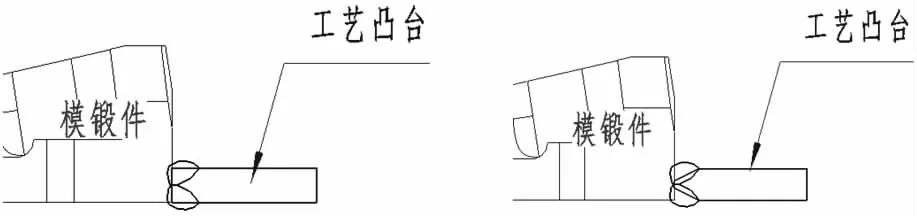

依据数控加工装夹定位对工艺凸台的尺寸要求,将试验焊接工艺凸台尺寸设置为70mm×70mm。为了对比焊接电流强度、接头形式、凸台厚度对焊缝热影响区的影响及焊接接头形式对强度的影响,试验设置了3 组不同的工艺凸台厚度,分别为10mm、15mm、20mm。为了模拟零件焊接凸台的实际情况,设置了两种焊接接头形式。一是单侧凸台正反两面开V 形破口对焊,二是不开坡口对焊,模拟的实际应用场景如图1 所示。

为了控制焊接热输入,减小焊接热影响区的范围,将焊接电流控制在200A 以内。以50A 为梯度分别设置了3 组焊接工艺参数,由于钛合金从250℃开始吸收氢、从400℃开始吸收氧、从600℃开始吸收氮,吸附的气体原子固溶到晶格中接头强度会显著提高,而塑性和韧性急剧下降,所以在焊接过程中需要对焊缝及附近高温区域进行保护[7-8],本次试验应用高纯氩气在焊接过程中对钛合金焊缝进行气体保护,将焊机焊枪喷嘴提前和延迟供保护气时间设置为15s。

焊接工艺凸台后,参考航空Ⅲ级焊缝对焊缝外观进行目视检查。利用机械加工试切验证焊接试验的接头强度,利用金相显微镜对焊缝进行低倍腐蚀观察,利用标尺测量焊接热影响区的范围确定焊接热过程对母材的影响,观察标定焊缝熔深,比对不同接头形式和焊接参数下的焊接效果。

图1 焊接工艺凸台两种接头形式

3.1 焊接接头观察试验。模拟实际刀具切削过程,对焊接工艺凸台进行切削试验,验证焊接凸台强度能否满足要求。试验使用三坐标立式加工中心进行加工,在进行大切削量加工试验时,首先选择接头强度相对最差的1 组工艺凸台进行加工,即焊接电流100A、厚度为20mm 的无坡口对接焊缝工艺凸台。加工刀具为Φ30R3 整体硬质合金铣刀,转速400r/min,进给速度80mm/min,轴向切削量5mm,径向切削量30mm,切削后实物如图2 所示。

图2 切削试验后实物图

经过大切削量加工后,焊接工艺凸台试件的焊缝处未发生松动或断裂情况,得出初步结论:焊接电流100A,厚度20mm 的无坡口对接工艺凸台,作为本次试验至目前阶段接头强度最低的工艺凸台,接头强度满足一般机加要求。

3.2 焊接接头状态。采用低倍腐蚀观察、测量焊缝厚度及焊接热影响区,腐蚀后的试验件如图3 所示。通过测量焊缝厚度,分析焊接参数、接头形式对零件的影响规律,最终选择出适用于目前锻件的焊接方案。

图3 低倍腐蚀后的焊缝熔深实物图

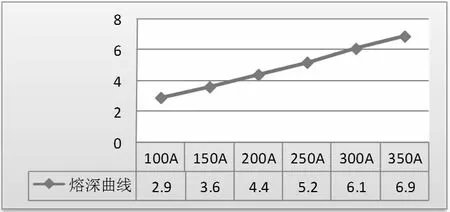

图4 焊后熔深统计折线图

图4 为工艺凸台熔深实际情况,分析可以得出:(1)在一定范围内,工艺凸台焊后熔深与焊接电流正相关,同种焊接方式情况下,焊接电流越大、焊后熔深实测值越大;(2)开坡口能够提高焊接熔深,当焊接电流在100A 时,焊接熔深已大于4mm(坡口深度为4mm),对比上述表格可以看出,此时的熔深已经大于无坡口对接的最大熔深(焊接电流200A),即60°单侧V 形、坡口深度4mm 的对接在最小电流100A 时,其熔深已经超过无坡口对接在最大电流200A 时的熔深,更加能够满足数控加工对焊缝强度的要求。

3.3 组织观察。对接头进行了低倍腐蚀来观察和测量焊接热影响区的范围,将焊接热影响区控制在模锻件余量范围内,保证加工出的零件组织和性能不受焊接工艺凸台的影响。首先对工艺凸台焊接试验件表面的氧化层进行打磨,去除氧化层,保证粗糙度不大于Ra 3.2;然后利用专用腐蚀剂对TA15 钛合金焊接试验件进行腐蚀,腐蚀时间约1 分钟。为了不影响零件的本体,焊接热影响区、焊缝区、熔合区应在锻件余量范围内,不能影响零件的内部组织和性能。将试件清理后,使用游标卡尺对低倍腐蚀后组织发生变化的区域进行测量,如图5 所示。

图5 试验件焊接接头实物图

表2 为钛合金焊接工艺凸台低倍腐蚀后,测量得到对焊缝区、热影响区及熔合区的总宽度,为保证模锻件余量充足,研究时测量并取最大值进行分析,结果如表2 所示。

表2 焊后热影响区结果统计表

从表2 中可以看出:(1)焊后热影响区的变化规律与焊接电流的变化规律相一致,焊接电流增加时,工艺凸台焊后的最大热影响区值也相应增大。(2)对于单侧V 形坡口对接,在同等焊接电流的情况下,工艺凸台焊后焊缝区、热影响区及熔合区的总宽度约为无坡口焊接的60%,也就是说,使用60°单侧V 形坡口对接的方式,可以缩小锻件侧热影响区约40%。(3)根据目前模锻件实际情况,约80%的锻件余量平均在5-7mm 以内,通过上表可以看出,在使用60°单侧V 形、坡口深度4mm、焊接电流100A 的方式焊接时,热影响区能够满足绝大多数的锻件余量需求。

4 结论

针对目前机加领域小型钛合金模锻件急需增加工艺凸台来实现数控加工的现状,本文对焊接工艺凸台进行了(转下页)试验研究。对不同厚度的工艺凸台在不同的焊接参数、接头形式下进行了焊接试验。对焊接热影响区、焊缝熔深进行了标定和测量,通过试切加工试验,对焊接工艺凸台的强度进行了验证比对。试验得出的结论如下:

在一定范围内,应用TIG 焊焊接工艺凸台时,焊接电流的大小与焊缝区、热影响区及熔合区的总宽度成正相关的关系,焊接电流越大、焊接热影响区范围越大;焊接电流也与焊后熔深成正相关的关系,焊接电流越大,焊后熔深越大;

相对于无坡口焊接,单侧双面开V 形坡口对接接头在强度及焊缝总宽度上都有巨大优势,如60°单侧V 形、坡口深度4mm 的对接,当焊接电流为100A 时,单侧V 形坡口对接熔深约为无坡口对接的1.5 倍,热影响区只有2.6mm,约为无坡口对接的50%,更加符合钛合金模锻件的余量需求。但是,V 形坡口对接焊接工作量较大,周期较长,如60°单侧V 形、坡口深度4mm 的对接,焊接时需要分2 层完成熔丝填充,工时约为20min,而无坡口对接只需3-5min 即可完成,只有V 型坡口对接时间的25%。

通过零件试切加工试验,证实了手工氩弧焊焊接工艺凸台能够满足钛合金模锻件焊接工艺凸台后的装夹定位强度要求。实际应用时,在满足接头强度的情况下,主要需要考虑焊缝区、热影响区及熔合区的总宽度是否在模锻件的余量范围内(余量用a 表示),当3mm<a≤6mm 时,可以采用焊接电流100A、60°单侧V 形、坡口深度4mm 的对接形式,能够同时满足接头强度和余量要求;当6mm<a≤10mm 时,试验中多种形式可以满足要求,择优选择最大接头强度,可以采用焊接电流150A、60°单侧V 形、坡口深度4mm 的对接形式;当a>10mm 时,试验中多种形式可以满足要求,择优选择最少焊接工作量,可以采用焊接电流200A 的无坡口对接的焊接形式。总之,模锻件余量不同,焊接工艺凸台的形式也随之变化,根据余量范围,选择适合的方式是保证高效优质使用焊接工艺凸台技术的保障。