电动方程式赛车悬架系统设计与仿真*

万大千,李天宇,刘树民,陈松利

(内蒙古农业大学 能源与交通工程学院,内蒙古 呼和浩特 010018)

前言

悬架系统是赛车上尤为重要的部分之一,悬架系统的好坏,某种程度上决定了赛车的整体性能的优劣。悬架将车身与车轮连接起来,传递了一切在车轮和车轴作用的力和力矩于车身,保证了汽车的平顺性和操作稳定性,使车轮的运动特性平稳[1-3]。设计中还要考虑结构尽量紧凑、空间尺寸要较小,在降低悬架质量的同时,也要保证悬架有足够的强度。悬架系统在满足良好的机构运动学前提下,还需要满足汽车在行驶过程中对悬架的运动要求[4]。

1 悬架类型选择

悬架的分类从结构上可以分为独立悬架和非独立悬架,非独立悬架由于车辆内部空间的有限,钢板弹簧长度不够(尤其是前悬架),会使其刚度变的更大,因此车辆相对不太平稳,平顺性较差。故本设计为独立悬架。根据上臂和下臂的臂长是否等长,又将双横臂式独立悬架分为等长双横臂悬架和不等长双横臂悬架两种[5]。当车轮上下晃动时,同长度的双横臂悬架的轨道长度变化较大,轮胎磨损较大,目前已很少使用。因为赛车对于速度要求极高,所以行驶起来的稳定性要求也很高,结合成本和结构等各方面设计,通常都采用不等长双横臂悬架。参考国内外悬架设计方案,并根据悬架设计的竞争规则要求,悬架的制造、装配、可靠性和其他因素,最后确定本赛车悬架设计使用推杆不等长双横臂式独立悬架[6]。

2 悬架参数设计

2.1 车轮定位参数设计

车轮定位参数包括了车轮外倾角、主销内倾角、主销后倾角和前束角,以确保前轮在底盘上的精确位置。它们的主要功能是保证汽车在直行和拐弯的时候拥有更好的稳定性,拐弯时可以使前轮转向后车轮可以自动返回为正。同时,要求前束和外倾有的数值合理,这样才可以使车轮在直行或拐弯的时候损伤最小[7]。

根据FSAE赛车的结构,赛车车轮定位参数的选取范围,如表1所示。

表1 FSAE赛车车轮定位参数范围

现在通常将负的外倾角作为赛车车轮的设计,同时搭配负前束,这么搭配的原因是在赛车如果在高速转弯的时候,负外倾可以抵消掉因离心力而加大的外轮外倾角,同时由于采用了负前束角,赛车行驶更加稳定,转外时也可以以更短的时间响应[8]。通过对不同因素的综合考虑,赛车车轮定位参数如表2所示。

表2 赛车车轮定位参数

2.2 刚度计算

悬架各种刚度可以通过选定悬架偏频来逐步计算。汽车种类的不同,偏频也是各不相同的,一般为表3所示。

表3 不同类型汽车的偏频取值范围

偏频是表现汽车操控稳定性和平顺性的重要数据,一般来说偏频高,悬架硬度高,操控性能较好;偏频低,悬架硬度低,行驶平顺性更好[9]。

偏频的选取规则:

(1)前悬架和后悬架的偏频不能一样,否则会发生共振现象,对赛车造成一定损伤。

(2)在日常的普通汽车上,前悬架的偏频一般比较低,后悬架的偏频则一般比较高,这样汽车乘坐起来较为舒适。

(3)对于赛车来说,为了使赛车在高速行驶下操作性比较好,所以一般前悬架偏频比较高,后悬架偏频则低一些。

整体参考国内外赛车前后偏频一般在2.4Hz-3.4Hz,且前高后低。初定偏频为:

初定整车基本参数如表4所示。

表4 整车参数

前轴左右车轮簧上质量:

后轴左右车轮簧上质量:

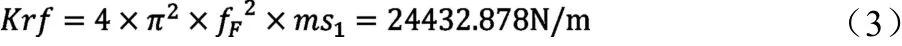

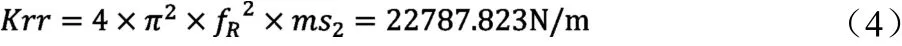

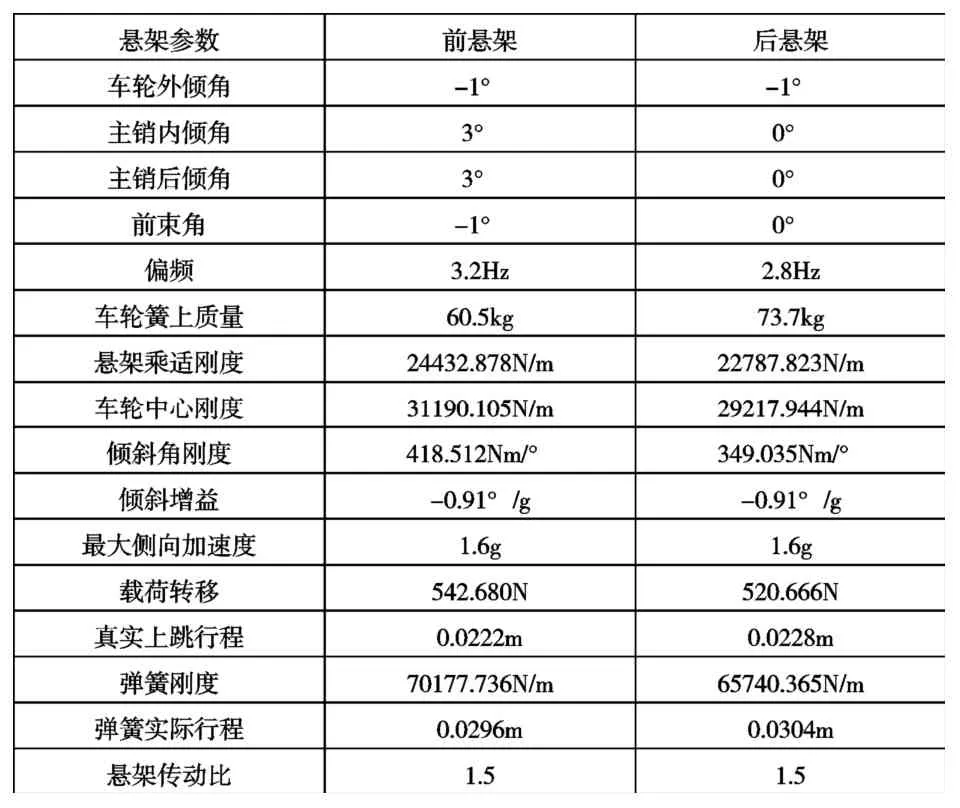

乘适刚度是车轮接地点单位垂直位移时受到的垂直方向的力。前轴单侧悬架乘适刚度:

后轴单侧悬架乘适刚度:

车轮中心刚度是车轮中心单位垂直位移时受到的垂直方向的力。已知轮胎刚度KT=103546N/m。

前悬车轮中心刚度:

后悬车轮中心刚度:

前悬侧倾角刚度:

后悬侧倾角刚度:

侧倾增益:

式中:

Ay——侧向加速度;(取最大值1.6g)

Θ——车身倾侧角。

因横向加速度引起的前轴载荷转移:

因横向加速度引起的后轴载荷转移:

前悬架真实上跳行程:

后悬架真实上跳行程:

依据悬架几何,前后悬架的传动比确定为:

前悬架弹簧刚度为:

后悬架弹簧刚度为:

前悬架弹簧实际行程:

后悬架弹簧实际行程:

将设计所得的悬架基本参数全部汇总于表5中,如表5所示。

表5 悬架基本参数

3 悬架重要部件设计

3.1 转向节设计

本次赛车的设计方案为前轮需要转向,但是后轮却不需要转向,所以转向节前后采用不同的设计方式。在前转向节上控制臂外端的球头销分别安装上下端螺栓孔,中间为轴承孔和轴肩,下边为转向节臂,为了安装转向横拉杆外端球销,在上边设有安装上了制动钳的支架,如图1所示。后轮由于不需要转向,所以悬架上有两根控制臂,转向节上单也设有两个安装点位。如图2所示。为了使悬架的总质量减轻并且能保证有要求的刚度强度,本赛车前后转向节都采用为高强度铝合金2024材料制造。保证强度刚度的要求下,适当在转向节上挖一些孔,还可以有效减轻转向节的质量。

图1 前转向节

图2 后转向节

3.2 控制臂设计

图3 下控制臂

图4 上控制臂

用两根钢管以一定的角度焊接而形成控制臂,在两根钢管的交叉处再焊接一根短钢管。另外还有一根外径更低一些的短钢管焊接至短钢管内。小钢管内表面有纹路,用做连接球头销的球柄,因此控制臂可以和转向节相连。在控制臂的内侧拥有同样的做工,以做到将控制臂安装至车架上。因为推杆要连接到下控制臂,所以在两钢管连接的上方安装了有螺栓孔的钢板支架,如图3所示。因为赛车在行驶过程中,下控制臂往往受到更大的力,所以钢板支架一般安装在悬架控制臂的交汇点,以做到抗弯能力较好。上控制臂如图4所示。

3.3 摇臂设计

因为前后悬架的防侧倾杆和推杆等的安装地方不同,所以前、后摇摆的整体样子也不相同。前摇臂和后摇臂都应用为可四铰链式,一个为轴销式铰链安装到车架上,使摇臂可以环着铰链转动,一个球销铰链连到推杆,一个球销铰链连到减震器,最后一个则和防倾斜杆相连。悬架的传动比的值受到摇臂的状态所影响,在赛车行驶过程中导致悬架有所跳动的状态下,摇臂受到的力很大,为了保证摇臂的刚度和安装的精密,则制作材料选用45钢进行制造加工。前、后摇臂分别如图5、6所示。

图5 前摇臂

图6 后摇臂

3.4 防侧倾设计

前后侧倾杆均为U型设计,部件的直杆部分和水平杆部分由球头销相连。为了方便调整赛车倾斜刚度,扭力杆制作为可以替换的方式。如图7所示。

图7 防倾斜杆

图8 前悬架装配图

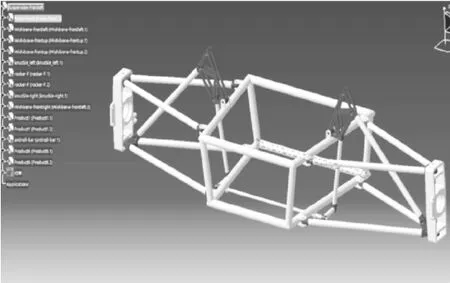

利用CATIA软件的旋转和部分隐藏功能,可以直观地了解零部件的尺寸[1],将悬架所有零件装配,可得到如图所示的前后悬架装配模型。如图8和9所示。

图9 后悬架装配图

4 悬架重要部件仿真分析

4.1 摇臂分析

首先对前后摇臂采用进行三维建模,建模各坐标如表6所示。然后用45钢进行制造并进行应力分析,材料属性如表7所示。

表6 摇臂建模各点的坐标

表7 刚材料属性

前摇臂的应力分布如图10所示。最大范式应力为161.74MPa,发生在了前摇臂和减震器连接点处。但是最大应力值小于45钢的应力最大值,所以前摇臂的结构处于正常范围内。

图10 前摇臂应力分布图

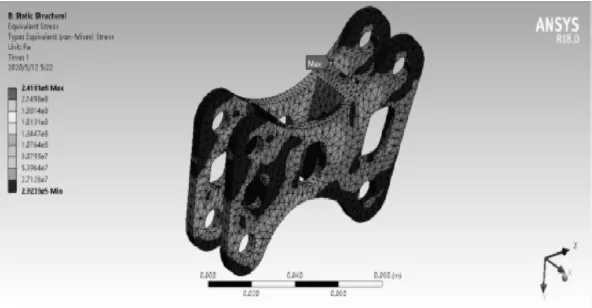

后摇臂的应力分布图如11所示。最大应力为241.8MPa,发生在肋板的边缘处,可以考虑增大倒圆的半径来减少应力[2],但此应力依然小于45钢应力最大值,所以后摇臂的结构也在安全范围内。

图11 后摇臂应力分布图

4.2 转向节分析

对转向节进行三维建模,前转向节建模各坐标如表8所示。并用高强度铝合金2024进行制造并进行应力分析,材料属性如表9所示。

表8 前转向节建模各点坐标

表9 材料属性

前转向节应力图如12所示。其中应力最大值为55.5MPa,发生在制动卡钳连接点处,此处与制动钳相连,安装制动卡钳的螺栓孔由于受到制动力的冲击,造成了此处承受较大应力,但应力远低于2024高强度铝合金的极限应力,所以整个转向节的结构刚度为安全的范围。

图12 前转向节应力分布图

5 总结

首先按照电动方程式赛车制作要求,进行电动方程式赛车的悬架系统设计,通过综合比较各个类型的悬架及其特点,最终选择不等长双横臂悬架进行设计,根据制定的整车参数,以及车轮定位参数设计,计算悬架的刚度,确定悬架的基本参数。然后对悬架的重要零部件选取合适的材料,进行规划设计,并用CATIA软件进行建模,对各重要部分进行悬架装配。最后通过ANSYS软件对悬架的重要零部件进行仿真分析,得出所受应力最大值未超过材料所能承受的极限应力值,说明本悬架设计参数均在安全的范围内,能满足赛事要求。研究成果将为今后的电动方程式赛车悬架系统设计提供一定的参考。