一维仿真计算在汽车空调系统开发的应用

张志,阮先轸,席日成,胡珂

(广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511031)

前言

汽车空调系统作为乘员舱车内空气调节的装置,用于舱内温度、湿度、流动及空气洁净度、新鲜度等因素调整和保持在最佳状态,为驾驶员及乘员提供舒适的乘坐环境。对于汽车空调系统地设计需要综合考虑性能(制冷性能与能耗)、成本、重量、布置空间等方面的要求,进一步提升自己的集成能力与水平。这样对于研发技术与工具的使用相应提出了更高的要求。主机厂根据设计车型的预销售地区、目标客户的需求,以及竞品车型的设计水平进行整车降温目标的定义,作为空调系统的开发目标,其中空调系统设计的性能常用最大制冷和采暖工况来考察系统性能的达标情况。

1 研究对象

本文研究的对象为某PHEV车型,空调系统由冷媒回路、乘员舱侧空气回路 、前端空气回路三个回路循环组成。乘员舱内气体的热量通过冷媒的蒸发与冷凝过程带到前端空气中。其中冷媒回路主要的部件有电动压缩机、冷凝器、电磁阀、热力膨胀阀、蒸发器、电子膨胀阀、Chiller、同轴管以及高压、低压管路。工作思路按照零部件测试、系统台架测试、整车降温性能测试进行试验工作,仿真计算按照单体模型建模、系统台架建模、整车降温仿真,试验测试可以为仿真模型提供标定的依据,标定好的仿真模型可以为平台车及该款车型提供性能评估。

2 零部件建模及标定

2.1 压缩机

压缩机为33cc定排量电动涡旋式,测试不同压比、转速的容积效率、等熵效率,两个效率见公式(1)(2),通过一维仿真进行压缩机建模,见图1。

式中:ηv为容积效率,表征实际质量流量与理论质量流量的比值;VH为压缩机的排量;n为压缩机转速;ρRef为压缩机吸气口压力测点处制冷剂的密度;mRef为压缩机在转速n条件下的实际质量流量。

式中:ηisen为等熵效率,表征等熵过程焓值的增加与实际焓值的增加的比值。

图1 压缩机单体模型

由图1的模型可见,压缩机上下游的边界条件为试验中获取的压力、比焓及给定的转速,需要验证不同工况点的冷媒质量流量。冷媒流量的误差可以满足后续系统建模仿真的要求(由于数据保密原因故隐去Y轴)。

2.2 热力膨胀阀

热力膨胀阀有节流降压、调节流量、保持一定过热度、防止液击和异常过热等作用,使从冷凝器来的高温高压液态制冷剂节流降压成为容易蒸发的低温低压的气液混合物进入蒸发器[1]。

四象限图是膨胀阀单体性能验证的关键,从中可以看出膨胀阀的感温包充注特性、钢球压力位移特性、阀芯开度流量特性及温度流量特性等。第一象限(充注特性):测试膨胀阀出口温度范围为0℃~40℃的,膨胀阀出口温度压力曲线。一维仿真模型按照试验结果进行建模,结果见图2所示。

图2 热力膨胀阀四象限图

2.3 电子膨胀阀

电子节流装置按照预设程序调节蒸发器供液量,在建模仿真中,通过标定可变节流孔的方式来模拟,可变节流孔的上下游为相应的压力比焓地试验数据,信号端口作为开度的命令输入,不同开度下压降和冷媒流量的关系,通过一个数表给定。模型的输入为上下游的压力和比焓,以及外部控制命令,需要标定的计算结果为冷媒质量流量及过冷度。由图3可见,除了个别工况点的过冷度误差偏大外,其余试验组中流量和过冷度的对比结果中,误差都可以满足要求。

图3 电子膨胀阀模型

2.4 冷凝器与蒸发器

冷凝器、蒸发器属于相变式换热器,一维仿真建模需要提供几何参数和性能参数[2]。其中几何参数有芯体(长、宽、高),扁管(壁厚、内通道数),翅片(间距、波高、厚度)、流程数等,性能参数需要通过单体试验获得。空气侧的流动基于单体的测试数据给定,按照流量与压损的多项式关系进行空气侧的压力损失计算;制冷剂侧压力损失Δp由摩擦、静压、动压组成,通常采用压力损失系数进行计算。制冷剂侧换热分为单相区和两相区,两相流换热器管的内压损失主要表现在管壁处的换热(分别由沸腾过程和冷凝过程引起)。空气侧换热量需要通过结构参数与试验数据相结合的方法进行计算,通常计算管壁与冷却空气之间的传热系数,通过量纲转变的无量纲参数进行计算,见公式(3)。

式中:Nu为空气侧努塞尔数; Re为空气侧的雷诺数;Pr 为空气侧的普朗特数;c1、c2和c3分别为由换热器单体性能试验数据计算的无量纲常数,最多区分3个不同的范围。

2.5 中间换热器

中间换热器较为典型的工况内管流动的是5℃-10℃的低温、低压制冷剂,外管中流动的是70℃-80℃高温、高压制冷剂。高温管热量传入低温管,实现空调系统的二次换热,提高空调的制冷效率。按照管的几何参数进行建模,输入管的内径、外径、长度、壁厚等参数。单体模型采用了TPF管路模型计算流量和压降;同时用热学库中的thermal mass来模拟管间热传导及外部的对流换热。

图4 中间换热器模型

3 台架系统建模及标定

空调系统的台架试验主要是对于空调系统的匹配试验、蒸发器传感器的温度标定、膨胀阀的开度调节等试验。同时对于空调系统,制冷剂充注量的多少有重要的影响。台架试验能够尽量反应整车的空调工作状态,台架试验用的管路与实车状态保持一致,一维仿真按照整车管路的设计布置进行建模。在已经完成的单体模型建模及标定工作,现在可以将完整的空调系统(冷媒回路)集成,并进行系统级别的模型验证工作,如图5所示。

通过台架仿真结果与试验的比较,仿真与试验相比偏差较大的物理量有HVAC风侧换热量、压缩机进口温度、冷凝器进口温度,仿真与试验相比有较好一致性的物理量有蒸发器冷媒流量、冷凝器侧换热量、压缩机功耗、压缩机进口压力、冷凝器进口压力、蒸发器出风温度等[3]。

图5 空调冷媒系统模型

4 整车降温过程仿真计算与测试

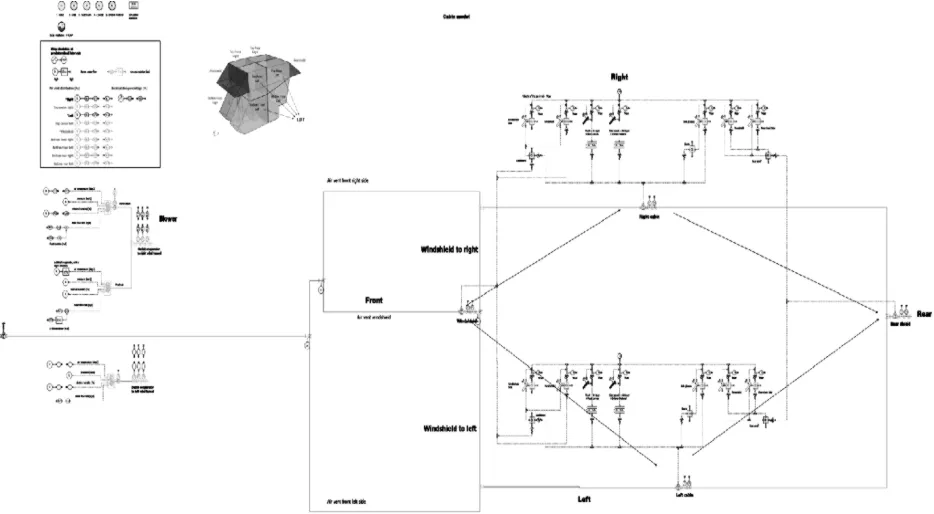

在标定好冷媒回路模型后,将空调系统模型进一步扩展到包含乘员舱、电池冷却回路(通过Chiller耦合)以及整车动力模型,从而形成完整的含HVAC系统的整车模型[3]。本车型为5座SUV车型,乘员舱体积为3.375m³,其中乘员舱的模型划分为四个区域:前挡风,后挡风,左侧及右侧乘员舱。考虑乘员舱内部的对流换热及车舱外部和空气的强迫对流换热。热辐射的影响也通过基本的模型参数予以考虑。模型的架构如图6所示。

图6 乘员舱Cabin模型

图7 整车模型

本文整车空调制冷工况采用环温40℃、相对湿度50%、内循环、最大吹面制冷,通过定车速工况来验证模型[4]。根据图7所示,乘员舱温度的计算结果和实际试验值趋势一致,且误差在允许的误差带范围内。

6 结论

通过一维系统仿真分析可以为空调系统的开发提供一定的指导,尤其是平台车型开发以及换代车型的开发,同时也为低成本的空调系统开发提供思路。目前的技术方案及成果还有可以进一步改善的空间,比如:

目前地试验数据均为稳态工况点下地试验,如果能进行瞬态工况的模拟,那无非对于空调的设计开发或匹配工作,尤其是模型验证会提升一大步。目前采用的四容腔的乘员舱模型还是比较粗糙地划分了区域,如果能采用CFD建模的方式来构建乘员舱并和一维的冷媒回路及暖风水路进行耦合,那么对于HVAC整体模型的评估可以更加贴近实际。模型增加空调控制器相关信息及试验数据如空调控制器的基本策略、EXV控制命令、压缩机转速、鼓风机档位等,可以扩展当前的模型为闭环系统模型[5]。

后续需要评估有效的方法来进一步提升仿真建模工作的准确性及效率。