汽车制造设备重大停故障的影响与应对方案

王四腾

(东风柳州汽车有限公司动力安全部,广西 柳州 545007)

前言

重大停故障[2]是指因设备故障导致的停线时间达到一定时长后,给生产带来较大影响的非计划性停机。一旦发生重大停故障,会牵连到上下工序,导致生产停滞,降低生产效率,对生产成本会带来损失。

我们在与日产专家的合作中,经建议主要在故障分析、再发防止[3]方面进行对策。但我们在生产中遇到的重大停故障,大多为新发、突发,我们深感应对措施不力,手段单一。本文作者对重大停故障进行了深入分析,在整理日产专家对策基础上,增加了前期管理、重大停应急预案。本文总结的经验,希望对同样受到重大停故障困扰的业内同仁,有所帮助。

1 目的

为了降低重大停故障对生产成本、制造成本、劳务费用的影响,本文以数据调查为依据,梳理了某汽车制造企业在重大停故障管理中存在的问题,整理出一系列应对措施,对比实施措施后的效果,以下详细介绍。

2 存在问题

2.1 各生产线重大停次数较多

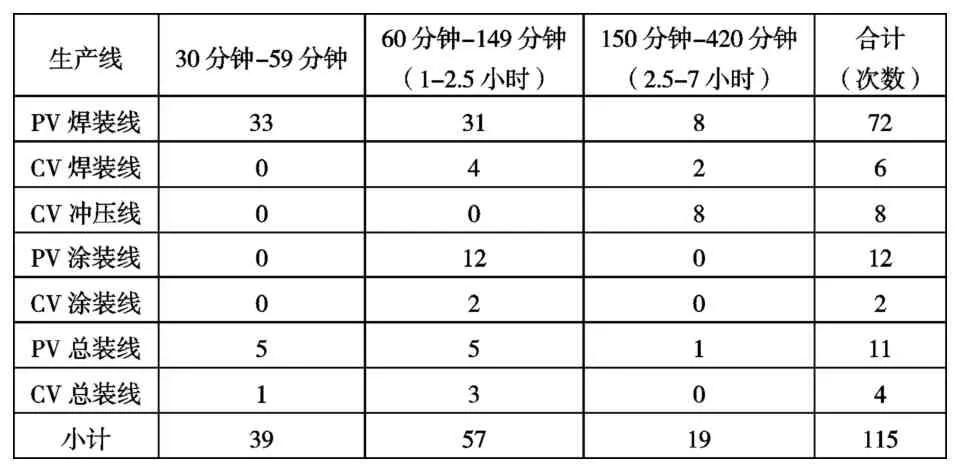

在对重大停故障开展治理之前,长时间停止故障频繁出现,加班、延点已经成为常态。以下是开展重大停故障管理之前各类长时间停工分布,这些长时间停线故障,在早期全都定义为重大停故障。

表1 生产线长时间停工时长分布(次数)

2.2 保全管理不完善

2.2.1 所有故障都应当引起足够重视,并及时治理

短时间停工故障、重复故障、长时间停工故障都需要引起足够重视。对短时间停工故障、重复故障应当及时治理,开展分析与再发防止活动[3],以防把小故障拖成大故障。而长时间停工故障,虽然没有达到重大停时长,但这类故障损失仅次于重大停故障,也很容易演变成重大停故障,需要加强管理。

2.2.2 没有对故障修理时间进行管理

故障修理时间的长短,是由修理人员技术、经验、日常训练决定的,故障修理中任何一项准备不充分,都会使普通故障变成重大停故障,反之,在准备充分的情况下,可能发生的重大停故障也会成为普通故障。

2.3 未开展前期管理

在新设备导入时,由于新设备的使用可靠性、保全便利性没有加以考虑,在设备使用过程中出现了性能降低、故障隐患不易查找、润滑困难、修理困难等问题。

可以得出结论:前期管理的空白导致设备使用过程中得到的经验、教训无法在新购、替换设备时得以及时改进。

2.4 重大停故障发生时与发生后的管理缺失

2.4.1 重大停故障发生时的应对方案缺失

在重大停故障发生的时候,因为缺乏具体的应对策略,手忙脚乱、束手无策是最常见的现象。

2.4.2 重大停故障发生后的管理缺失

重大停故障发生后的深层次原因,很容易被人们忽视,这些深层次的原因,才是导致重大停故障发生的真正原因。

3 应对策略

3.1 重新定义重大停故障时长[2],集中力量治理60分钟以上故障

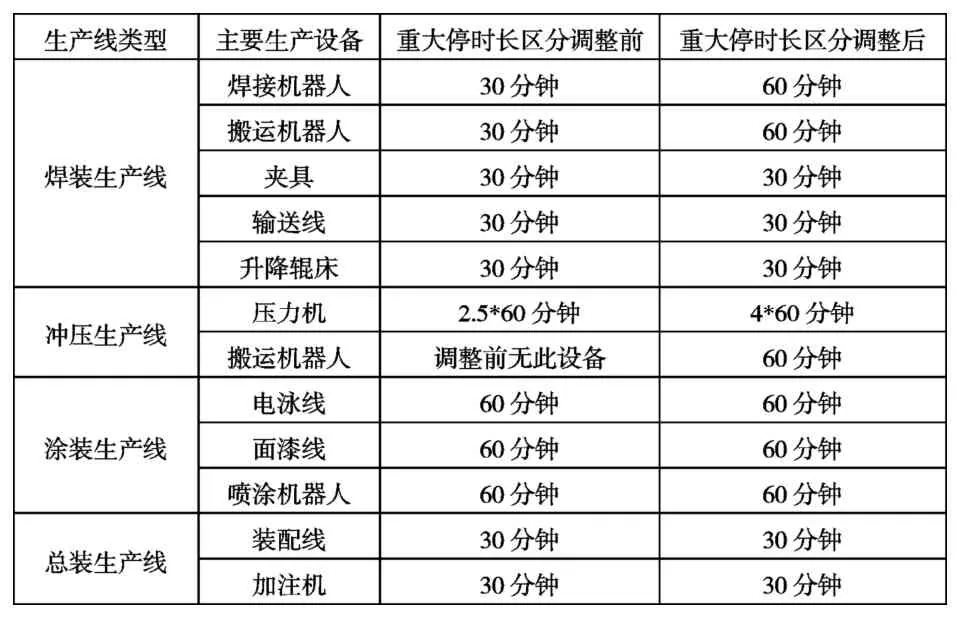

在充分考虑到不同类型设备的复杂程度、可替换性、拆卸时间、生产承受能力等因素后,重新定义了重大停时长,将重点放在关注60分钟以上停工时长的管理上。

表2 生产线重大停时长调整

3.2 保全管理水平提升

3.2.1 及时治理短停工故障、重复故障、较长时间停工故障[4]

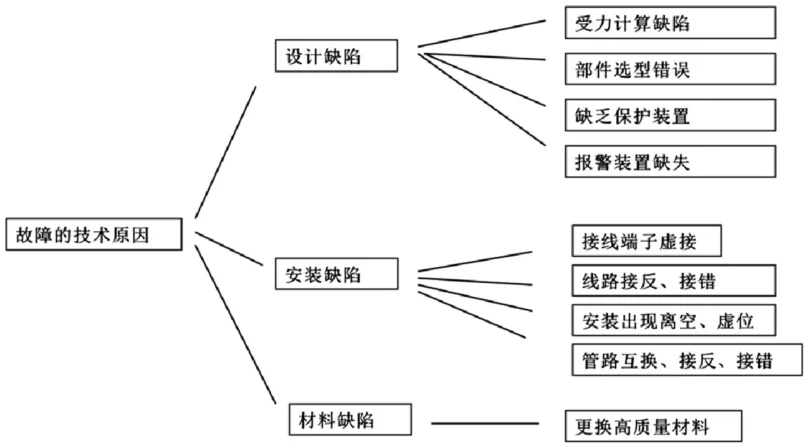

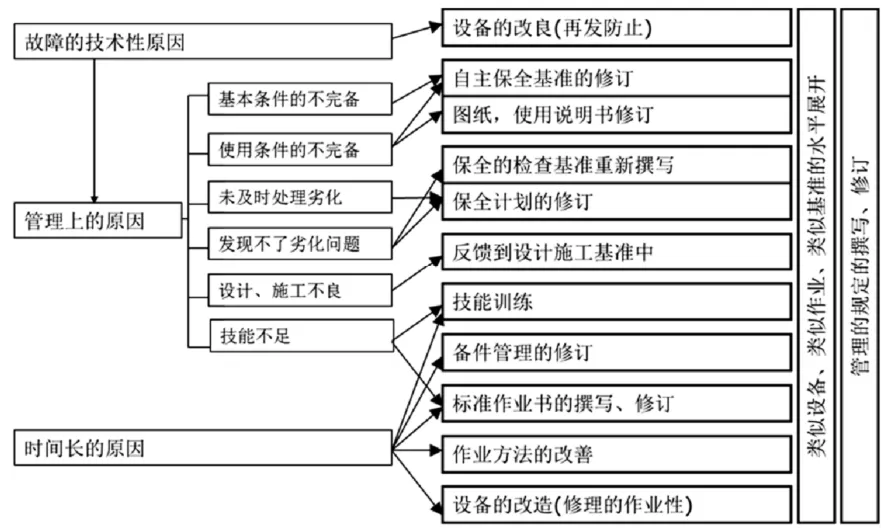

故障分析是治理故障最重要环节,由于故障产生的原因往往复杂多样,在通常情况下,能够找到故障的技术性原因,但我们发现,经过技术分析后的故障,还会经常复发,这就涉及故障的另一个重要原因:管理原因。而管理原因需要面对更广泛的管理层面,对我们的挑战更大,我们在故障分析活动中,认为故障的真正原因,除了技术上的原因外,还要考虑管理原因,甚至所有的故障考虑到最终的原因,都可以追溯到其管理原因[4]。

图1 故障的技术原因分析

分析上图,故障的技术原因,绝大部分是在设备设计、安装阶段造成的。这些问题,我们仍把它归为管理原因,为了杜绝这类故障的再次出现,我们组织开展了设备前期管理活动,来提高设备固有可靠性。

图2 故障的管理原因分析

对于短停工故障、重复故障、较长时间停工故障,我们分别从技术和管理的角度追究其原因,制定了如下对策:

图3 故障对策方向

3.2.2 开展重大停故障修理时间管理

故障修理时间是重大停故障分析中的重要环节,修理过程中的每一个步骤及其所用时间,都需要进行回顾分析,缩短修理时间[4]主要从专业分工、标准作业、技能训练、作业方法、备件管理、修理工具这几个方面着手,重大停故障修理时间完全可以大幅度减少,对策方向如下图:

图4 修理时间缩短的方向

3.3 开展前期管理

开展前期管理最主要的目的,是在设备的设计、安装、调试阶段,提高设备电气、机械可靠性,减少因设备性能降低而发生的故障。我们在设备设计阶段,要求使用车间在合同中提交各项使用标准、调试期与投产期的故障率需求等。我们还建立了MP情报系统,这是一种故障档案,记录了该类型设备历史上由于设计原因出现的故障,这些信息统一在设计阶段附在合同中提交给设计单位。

另外使用单位对设备保全的需求,同样需要在前期合同中提交,设备在设计中考虑到保全需求,可以使点检、加油、清扫等保养工作更容易实施,部件更换、拆装方便快捷,检测、检查容易开展。

3.4 开展重大停应急预案管理

3.4.1 重大停风险评估

重大停应急预案填补了重大停管理的空白,通过评估识别出存在重大停风险的相关设备、部位,制定重大停应急预案,可以把对生产的影响降至最小。

3.4.2 重大停应急预案编制

重大停应急预案内容包括故障快修技术方案、替代生产设备、替代工艺方案,重大停应急预案分为生产节拍无影响的预案和生产节拍下降明显的预案,其中生产节拍下降明显的预案,作为备用方案,虽然对生产有一定影响 ,但能够维持生产持续性,是以生产效率下降为代价的,是不得已的一种选择。

3.4.3 重大停应急预案演练

重大停应急预案,需要维修人员反复练习,才能确保一旦发生重大停事件,及时启动快修方案,启动替代设备与工艺。因此重大停应急预案的演练应当作为常态演练工作,编制年度计划,每月进行操练。

4 效果验证

通过集中治理60分钟以上故障,提升保全管理水平,开展前期管理,启动重大停应急预案等管理活动,在产量不断提升的情况下,各生产线重大停次数大幅度下降。以下为治理活动2年后效果对比图:

表3 重大停故障治理后数据对比

5 结语

通过提升保全管理水平,开展故障分析活动,使各类故障大幅减少,降低了演变成重大停故障地风险。开展前期管理,提高设备固有可靠性,是确保重大停数量减少的重要措施。最后,以重大停应急预案,填补管理中可能存在的漏洞。笔者在治理过程中观察到,应对重大停故障,单一手段效果不佳,必须多手段多措施并举,才能有效控制重大停故障带来的损失。