轨枕空吊对钢轨焊接不平顺区轮轨接触的影响

魏子龙,刘丙强,杨 飞,周 宇,李连东,黎国清

(1. 中国铁道科学研究院集团有限公司基础设施检测研究所,北京100081;2. 中国国家铁路集团有限公司,北京100844;3. 同济大学上海市轨道交通结构耐久与系统安全重点实验室,上海201804)

无缝线路由定尺长钢轨通过焊接连接而成,是高速铁路普遍采用的线路结构形式。在钢轨焊接接头处,受到钢轨母材与焊接材料性能差异、焊接精度偏差等的影响,其不平顺度可超过非接头区10 dB以上[1],对高速列车的安全平稳运行造成不利影响。特别是对于新建有砟高铁线路,由于散粒体道床结构相对松散,在焊接不平顺引起的轮轨冲击荷载反复作用下,易出现道床不均匀沉降、道床支承刚度下降乃至轨枕空吊等病害。然而,现行《高速铁路有砟轨道线路维修规则》并未考虑路基不均匀沉降、轨枕空吊等轨下基础劣化的影响,导致静态检查结果难以反映列车实际运行条件下的轨道不平顺状态。因此,深入分析轨枕空吊对钢轨焊接不平顺处轮轨相互作用的影响,对于保障高速铁路行车安全具有重要意义。

国内外学者围绕车辆-轨道系统在轨枕空吊激扰下的动力学行为开展了一系列研究工作。肖新标等[2]建立了考虑轨枕空吊的车辆-轨道耦合动力学模型,分析了轨枕空吊数量对轮轨动力性能的影响。朱剑月等[3-4]结合模型实验与数值仿真,研究了轨枕空吊的位置与间隙对轮轨力、钢轨振动加速度、轨枕动位移等的影响。付龙龙等[5]分析了路基不均匀沉降对轨面沉降的影响,发现轨面不平顺的波幅随路基不均匀沉降幅值的增大呈现先增大而后稳定的发展过程,继而导致轨枕空吊病害。张大伟等[6]在车辆-轨道动力学系统建模中引入非线性道床支撑力模型,分析了轮轨垂向力与轨枕支撑力在轨枕完全/不完全空吊工况下的分布特征。Kaewunruen 等[7-8]基于有限元仿真研究了道床不均匀沉降引起的轨枕空吊行为以及轨道结构的振动特性。杨荣山等[9]研究了轨枕空吊对车辆运行安全性的影响,指出当轨枕空吊数量发展到2 根及以上时,轮轨系统动力响应明显增大。Rezaei等[10]采用仿真计算分析了轨枕端部和中间位置处局部空吊对轨枕动力响应的影响。周和超等[11]在整合车辆-轨道耦合动力学模型与道床沉降模型的基础上,提出了一种可用于预测轨枕空吊发展过程的迭代计算方法。

对于轮轨接触行为,上述研究通常采用赫兹、多赫兹、半赫兹方法以及计算程序FASTSIM[12]进行求解,然而,上述接触算法隐含了线弹性材料、无限半空间和稳态滚动假设前提,因而在研究轮轨在冲击荷载下的瞬态接触时存在局限。近年来,赵鑫等[13-16]基于显式有限元法建立了三维轮轨瞬态滚动接触模型,实现了车轨系统结构振动、轮轨连续体高频振动、轮轨非稳态接触与非线性变形行为的同步求解。焊接接头不平顺作为铁路线路中的典型病害,其在高速行车条件下的轮轨相互作用表现出显著的高频和非稳态特征,为此,本文在前述轮轨瞬态滚动接触模型的基础上,引入有砟道床非线性支撑模型,数值再现轨枕空吊和钢轨焊接接头不平顺共同激扰下的轮轨滚动接触行为,为线路养护维修提供指导。

1 考虑轨枕空吊的轮轨瞬态滚动接触模型

1.1 轮轨瞬态滚动接触有限元模型

以有砟高速铁路中的车辆-直线轨道系统为对象,采用ANSYS/LS-DYNA 建立轮轨瞬态滚动接触有限元模型,如图1 所示。由于轮轨接触体在轨面短波不平顺区段的高频瞬态响应与其自身柔性密切相关[14],模型中对车轮和钢轨进行实体建模;将车体、转向架简化为质量块,并通过模拟为线性弹簧和粘性阻尼的一系悬挂与车轮进行连接[13],该建模方法的可靠性已通过轴箱加速度[17]与轮轨力[18]测试进行验证。在车轮模型中,车轮型面为LMA,轮径860 mm,轮对内侧距1 353 mm。轨道模型全长12.6 m,包括直线钢轨、扣件、轨枕和有砟道床,其中钢轨型为CN60,轨距1 435 mm,轨底坡1:40,扣件间距0.60 m。扣件与有砟道床采用线性弹簧和粘性阻尼进行建模,每个扣件简化为25 组(5×5)弹簧/阻尼单元,每个轨枕下的道床支撑则简化为145 组(5×29)弹簧/阻尼单元,以有效模拟有砟轨道在200~1 000 Hz 的振响应[17]。由于车轨系统关于线路纵垂面对称,模型中包括了半个轮对和轨道结构,且轮对横向位移和冲角均设置为零,以简化计算工况并提高计算效率。

图1 三维轮轨瞬态滚动接触有限元模型Fig.1 3D transient finite element model for wheelrail rolling contact

有限元模型的网格划分如图1b 所示,其中车轮、钢轨与轨枕采用8节点实体单元划分,轮轨接触表面的最小网格尺寸为1×1 mm,而远离轮轨接触区的网格则相对稀疏。有限元模型采用笛卡尔坐标系Oxyz,其中x、y和z轴分别对应线路纵向、垂向和横向。轮轨材料采用双线性弹塑性本构模型,以考虑其在轮轨冲击荷载作用下的非线性变形,模型参数见表1。轮轨接触采用基于罚函数法的“面-面”接触算法求解,摩擦系数设置为0.4。为模拟牵引工况,在轮轴处施加驱动扭矩T,牵引系数为0.18。

表1 模型计算参数Tab.1 Calculation parameters for finite element model

由于同一转向架中临近车轮动荷载对轨枕、道床等轨下结构受力的影响不可忽略,模型中除单轮/单轨接触外,引入了一个车轮移动荷载Fw以考虑轮群效应作用下的最不利工况,见图1a。荷载幅值、施加位置和施加速率等移动荷载参数均由单轮/单轨瞬态滚动接触有限元仿真获得。

1.2 钢轨焊接不平顺激励

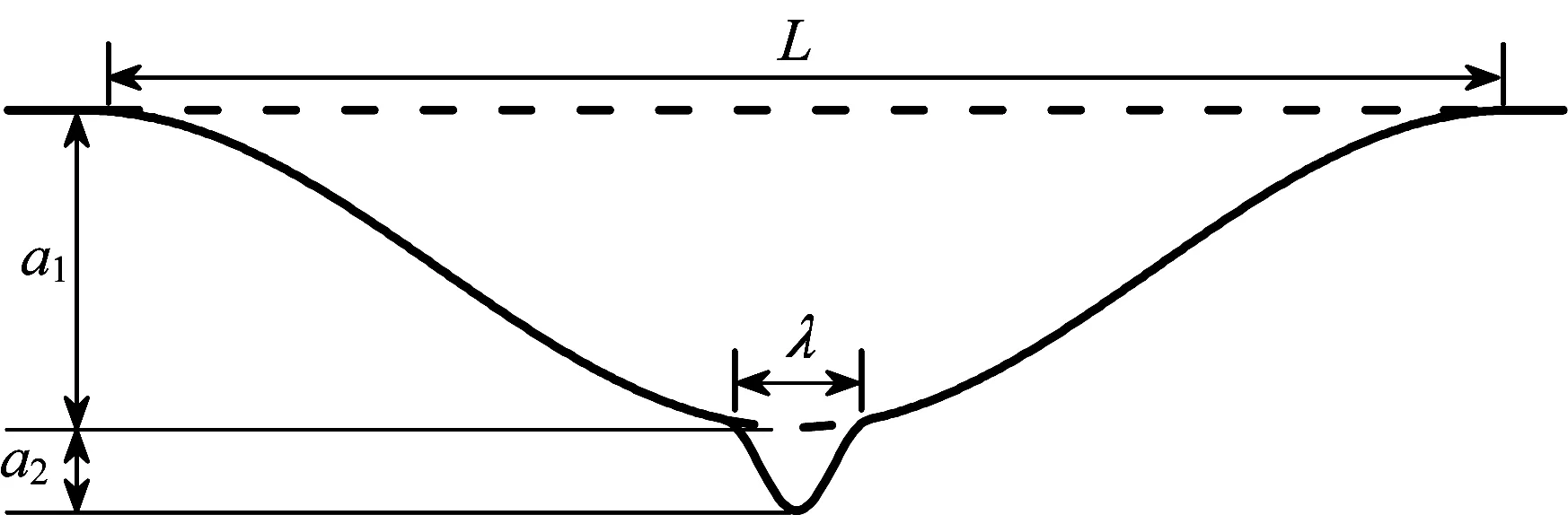

钢轨焊接接头普遍存在因低塌或凸起形成的局部不平顺,因而选取焊接不平顺作为激励。研究表明,焊接接头处的轮轨冲击作用主要由短波不平顺所控制[19],为此引入波长1 m的余弦波叠加波长0.1 m 的余弦波的不平顺形式来模拟典型的低接头病害[20],如图2所示。需要指出,模型中并未考虑轨道随机几何不平顺的干扰,以清晰地展示焊缝不平顺对轮轨滚动接触状态的影响。

图2 焊接接头叠合型短波不平顺Fig.2 Superimposed short-wavelength irregularity of rail weld

1.3 轨枕空吊模型

为模拟有砟道床在出现轨枕空吊时的不均匀支撑,采用图3所示的非线性弹簧替换空吊轨枕i处的线性弹簧,相应的描述函数见式(1)。与文献[6]采用的道床非线性支撑力模型相比,本文所采用的模型进一步考虑了空吊轨枕及其上部结构在其自身重力作用下的垂向位移,以期更准确地模拟轨枕空吊行为。

图3 空吊轨枕i处道床非线性支撑模型Fig.3 Nonlinear supporting behavior of ballast at voided sleeper i

式中:Kb为道床垂向支承刚度,Fb,i为空吊轨枕i处的道床支撑力;Ys,i为空吊轨枕i在车轮通过时的动位移;δi为轨枕i的空吊间隙;ΔYs,i为空吊轨枕i及其上部轨道结构在自身重力作用下相对于无空吊状态的初始位移。图4所示为空吊轨枕S3、S4和S3~S4在其自身及上部结构重力作用下的初始位移,分别对应1根轨枕和2根毗邻轨枕完全空吊的情形。

1.4 计算流程

考虑轨枕空吊与焊接不平顺的轮轨滚动接触计算步骤如下:

(1)建立考虑轨枕空吊的有砟轨道有限元模型,采用隐式积分算法求解空吊轨枕及其上部结构在其自身重力作用下的初始位移,根据式(1)构造空吊轨枕i处道床非线性支撑模型;

(2)将车辆模块引入有砟轨道模型,采用隐式积分算法求解车轨系统在自身重力作用下的静态位移场;

(3)于钢轨轨面构造焊接不平顺几何轮廓,于簧上质量和车轮施加平动/转动速度,于轮轴施加驱动扭矩,并引入静态位移场作为初始条件,通过基于中心差分法的显式积分算法计算轨枕空吊区段的轮轨动力响应,获取轮轨接触位置、接触荷载幅值等参数,构造临近车轮荷载函数Fw;

(4)在轮轨接触有限元模型中引入车轮移动荷载函数Fw,以模拟同一转向架中临近荷载引起的轮群效应,并在此基础上模拟焊接不平顺和轨枕空吊共同激扰下的轮轨滚动接触过程;模型中,沿车轮滚动方向0~1.6 m 处(即图1b 中AB 段)设置为动态松弛区,以尽可能衰减非完全平衡的初始应力场引起的高频振动;获取沿车轮滚动方向1.6 m之后(即图1b中BC段)的节点力/加速度/位移、单元应力等参数,再通过自编后处理程序计算接触斑形状、尺寸、黏着与滑移区分布、接触应力/应变等轮轨接触参数。

图4 空吊轨枕初始位移Fig.4 Initial veritail displacement of voided sleepers

2 轨枕完全空吊区段轮轨滚动接触特性

为分析轨枕完全空吊对钢轨焊接不平顺区段轮轨瞬态滚动接触行为的影响,仿真计算考虑轨枕S3、S4与S3~S4完全空吊(见图1a)三种工况,分别对应1根与2 根毗邻轨枕空吊时的情形,并将计算结果与无空吊工况进行对比。仿真分析中,图2 所示的叠合型焊接不平顺幅值a1和a2分别设置为0.3 mm 和0.05 mm,且该不平顺始终位于轨枕S3和S4中间位置。

2.1 轮轨接触力

图5所示为车轮以250 km∙h-1的速度通过焊接不平顺区时的法向轮轨力。车轮分别在t1和t2时刻进入波长为1 m和0.1 m的短波不平顺区,并在t4时刻达到峰值P1;在t4−t6时段,车轮重新进入波长为1 m 的不平顺区,轮轨力则在达到另一个峰值P2后迅速减小。文献[21]研究表明,有砟轨道焊接接头低塌引起的轮轨冲击包含高频冲击力(即P1)和中低频响应力(即P2),其中高频冲击力P1由于作用时间极短,主要由车轮和钢轨自身承受,与轮轨伤损密切相关,而低频响应力P2的作用时间相对较长,能够充分地向轨下结构传播,因而主要与扣件、道床等轨下结构的伤损有关。为此,选取P1和P2力峰值这两个能够表征轮轨相互作用特征的参数作为评价指标,分析轨枕完全空吊状态对上述指标的影响。对于P1力峰值,其在无轨枕空吊时为108.4 kN,在轨枕S3、S4和S3~S4完全空吊条件下,P1力峰值分别增至110.4 kN、114.0 kN 和124.1 kN,增幅为1.8%、5.2%和14.5%;对于P2力峰值,其在无轨枕空吊时为97.8 kN,并在轨枕S3、S4和S3~S4完全空吊时变为97.5 kN、101.0 kN 和119.2 kN,增幅分别为-0.3%、3.3%和21.9%。上述分析表明,当焊接不平顺区存在轨枕完全空吊时,轮轨冲击会进一步加剧,并伴随着P1力和P2力幅值的增长,且加剧程度随轨枕空吊数量的增长而愈加显著。

图5 钢轨焊接不平顺处的法向轮轨力Fig.5 Wheel-rail normal contact force at rail weld irregularity

2.2 轮轨接触斑与瞬态接触应力

图6所示为车轮滚过焊接不平顺区段时,轮轨接触斑内瞬态法、切向接触应力在t1−t6时刻沿线路纵向的分布。为清晰展示轨枕空吊的影响,此处仅列出无空吊和轨枕S3~S4完全空吊两种工况。由该图可知,在车轮滚入焊接不平顺区的t2−t4时刻,轨枕空吊工况下的瞬态法向接触应力较无空吊时增加了5.1~9.0%,对应时刻的瞬态切向接触应力则增加了3.9~4.8%;由于车轮在t1和t6时刻尚未完全进入焊接不平顺区,且此时车轮距空吊轨枕相对较远,此时轨枕空吊状态对瞬态接触应力的影响较小。可见,轨枕完全空吊增大了焊接不平顺区的瞬态接触应力幅值,这与法向轮轨力的变化趋势相对应。

图6 t1 −t6时刻的瞬态接触应力Fig.6 Transitent contact stresses at instants t1 −t6

图7 所示为P1力达到峰值时(t4时刻)的轮轨接触斑,由于轨枕S3空吊对P1力峰值的影响相对较小,图中仅对比了轨枕S4、S3~S4完全空吊与无空吊三种工况。接触斑半轴长、宽在无空吊和轨枕S4完全空吊时均为8.0 mm 与7.0 mm,当轨枕S3~S4发生完全空吊时,半轴长增至8.5 mm,增幅为6.2%。对于接触斑内黏着与滑移区的分布,滑移区面积在在无轨枕空吊时为45 mm2,占整个接触斑的23.9%,该面积在轨枕S4和S3~S4完全空吊时分别增至47 mm2和51 mm2,分别占接触斑总面积的24.1%和25.0%,与无轨枕空吊时相差不大。

图7 P1力达到峰值时的轮轨接触斑Fig.7 Wheel-rail contact patch when P1 froce reaches the maximum

图8所示为车轮滚过焊接不平顺区时接触斑面积、瞬态法向接触应力峰值沿线路纵向的分布,作为对比,图8c 给出了同一位置处时的轨面垂向位移。由图8a 可知,当车轮刚驶入轨面不平顺区时(x=1.6 m 处),不同轨枕空吊状态对应的接触斑面积均在155~161 mm2范围内,即此时轨枕空吊对接触斑面积的影响相对较小;随着车轮驶入波长为0.1 m的不平顺区,轮轨接触斑面积经历了先减小后急剧增大的过程,无轨枕空吊时的接触斑面积峰值为188 mm2,轨枕S4和S3~S4完全空吊时则分别增长3.7%和8.5%至195 mm2和204 mm2;随后,接触斑面积在震荡中下降,并在驶出轨面不平顺区段(x=2.6 m处)时降至162~166 mm2。法向接触应力也在t4附近达到最大值(见图8b),其在无轨枕空吊状态下为1.078 GPa,并在轨枕S4和S3~S4完全空吊时分别增长1.3%和4.2%至1.092 GPa和1.123 GPa。

对于图8c 中的轨面垂向位移,其峰值并未出现在焊接不平顺峰值位置(即x=2.1 m处),而是延后至x=2.27 m附近。无空吊状态下的轨面垂向位移峰值为1.82 mm,较线路平顺处增长0.35 mm;轨枕S4空吊时,位移峰值增长25.3%至2.28 mm,并在轨枕S3~S4空吊时进一步增至3.13 mm,增幅达72.0%。

图8 轨面不平顺区段的轮轨接触状态Fig.8 Wheel-rail contact behavior at rail surface irregularity

2.3 钢轨表层材料变形

图9 进一步展示了P1力达到峰值时(t4时刻)钢轨表层材料von Mises 等效应力和应变沿线路纵向的分布。由图9a可知,von Mises等效应力峰值在无轨枕空吊时为533 MPa,并在轨枕S4和S3~S4完全空吊时增至540 MPa和546 MPa,增幅分别为1.3%和2.4%。对比图9a、图8b 与图5 发现,轨枕空吊对轮轨接触应力和钢轨表层材料von Mises 等效应力的影响小于其对法向轮轨力的影响,这主要是由于:一方面,轮轨力的增长伴随着接触斑面积的增长,使轮轨力在更大的接触界面中传递,进而削弱了应力的增长速率;更重要的是,当von Mises 等效应力超过屈服极限(525 MPa)时即进入屈服阶段,此时材料剪切模量仅为屈服前弹性模量的1/10,也延缓了von Mises 等效应力的增长。对于von Mises 等效应变,其在无空吊时为2.98‰,并在轨枕S4和S3~S4完全 空 吊 时 分 别 增 长2.7% 和6.7% 至3.06‰ 和3.18‰,同样由于钢轨材料进入屈服阶段的原因,von Mises 等效应变的增幅比von Mises 等效应力更加显著。

图9 P1力达到峰值时的von Mises等效应力和应变Fig.9 von Mises stress and strain when P1 froce reaches the maximum

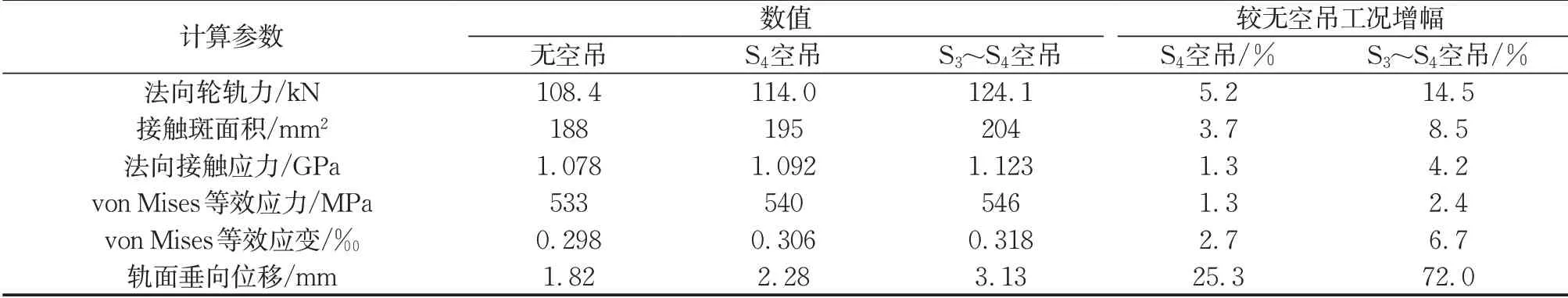

表2总结了P1力达到峰值时不同轨枕完全空吊工况对应的轮轨接触参数,可见轨枕完全空吊会引起轮轨力、接触斑面积、接触应力、钢轨材料von Mises 等效应力、应变与轨面位移的增长,其中轨面位移的增幅最为剧烈,轮轨力与接触斑面积的增长也较为显著,而接触应力与von Mises 等效应力、应变则增幅较小。

3 轨枕不完全空吊区段轮轨滚动接触特性

第2 节分析了轨枕完全空吊的情形,即轨枕空吊间隙在车轮通过时始终不闭合,轨枕与道床之间不传递荷载。然而,轨枕不完全空吊现象在现实中普遍存在[6]:空吊间隙在车轮通过时闭合,道床对轨枕传递的列车荷载产生一定的支承作用,列车驶离后空吊间隙又随之出现。为此,本节考虑了轨枕S4和S3~S4不完全空吊对轮轨接触的影响。

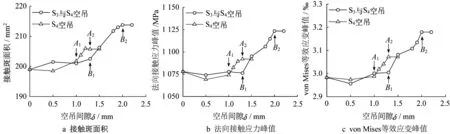

图10 所示为轨枕空吊间隙对应的P1力峰值。当轨枕S4空吊时,不同空吊间隙δ对应的P1力峰值存在如下规律:当δ≤A1时,P1力峰值随空吊间隙增长的增幅很小,这主要是由于较小的空吊间隙在焊接不平顺区的轮轨冲击发生前就已经闭合,从而削弱了其对轮轨冲击的不利影响;当A1<δ≤A2时,空吊间隙仅会在巨大的轮轨冲击荷载作用下闭合,从而进一步加剧轮轨冲击,并伴随着P1力峰值的显著增长;当δ>A2时,轨枕已经处于完全空吊状态,道床失去对轨枕的支撑作用,继续增大空吊间隙对P1力峰值的影响可以忽略。基于同样的原因,当轨枕S3~S4空吊时,轮轨力峰值在B1<δ≤B2时呈快速增长的趋势。

图11所示为不同轨枕空吊间隙δ对应的接触斑面积、法向接触应力峰值和钢轨材料von Mises等效应变峰值,可见空吊间隙对上述指标的影响规律与P1力峰值较为一致,即幅值较小的空吊间隙并不会引起上述参数的显著变化,当1 根轨枕的空吊间隙超过1.0 mm(即A1)或2 根毗邻轨枕的空吊间隙超过1.3 mm(即B1)时,上述指标随空吊间隙的增长而快速增长,直至出现完全空吊现象。需要指出,上述结果仅针对轨枕在其全长范围内出现空吊的情形,尚未考虑轨枕端部或中间位置等局部不均匀空吊工况。

表2 不同轨枕完全空吊工况下轮轨接触参数对比Tab.2 Comparison of wheel/rail contact parameters at different unsupported conditions

图10 轨枕空吊间隙对P1力峰值的影响Fig.10 Influence of sleeper hanging distance on P1 froce

图11 轨枕空吊间隙对轮轨接触状态的影响Fig.11 Influence of sleeper hanging distance on wheel-rail contact bahavior

图12 所示为不同轨枕空吊间隙对应的轨面垂向位移。轨枕不完全空吊条件下,轨面垂向位移随空吊间隙的增长大致呈线性增长的趋势,且轨枕空吊数量越多,轨面位移峰值越大,这一现象与图10中P1力峰值的变化趋势存在较大差异。当轨枕S4的空吊间隙超过1.3 mm(即A2)或轨枕S3~S4的空吊间隙超过2.0 mm(即B2)时,上述轨枕处于完全空吊状态,此时轨面位移不会随空吊间隙继续增长。

综上所述,当焊接不平顺区段的轨枕出现不完全空吊时,轮轨力、接触斑面积、法向接触应力、钢轨材料von Mises 等效应变等指标并不总是随空吊间隙的增长而快速增长。若空吊间隙在车轮尚未驶入焊接不平顺区的轮轨冲击发生前就已经闭合,则上述指标的增幅相对较小;随着空吊间隙的增长,该间隙仅在轮轨冲击荷载作用下才会闭合,从而进一步加剧轮轨冲击,并伴随着上述指标的快速增长。与之相比,轨面垂向位移受轨枕空吊的影响尤为剧烈,其随空吊间隙的增长大致呈线性增长的趋势。

图12 轨枕空吊间隙对轨面垂向位移的影响Fig.12 Influence of sleeper hanging distance on vertical displacement of rail surface

4 结论

本文建立了考虑有砟道床非线性支撑状态的三维高速轮轨瞬态滚动接触有限元模型,研究了轨枕空吊的间隙和数量对焊接不平顺区轮轨滚动接触行为的影响规律,结果表明:

(1)轨枕完全空吊会进一步加剧焊接不平顺区的轮轨冲击,并伴随着轮轨力、接触斑面积、瞬态接触应力、钢轨表层材料von Mises 等效应力、应变以及轨面垂向位移的增长,且上述指标的增幅随空吊轨枕数量的增加而愈加显著。

(2)轨枕空吊对轨面垂向位移的影响最为剧烈,对轮轨力的影响次之,对瞬态接触应力、von Mises等效应力与应变的影响相对较小,在焊接接头毗邻的2根轨枕完全空吊条件下,法向轮轨力、瞬态接触应力、接触斑面积和von Mises等效应变等轮轨接触参数较无轨枕空吊时分别增长14.5%、4.2%、8.5%和6.7%,相应的轨面垂向位移增幅则达到72.0%,而接触斑内黏着与滑移区分布的变化很小。

(3)在焊接不平顺区段,当1根轨枕的空吊间隙不超过1.0 mm 或2 根毗邻轨枕的空吊间隙不超过1.3 mm时,该间隙在焊接不平顺区的轮轨冲击发生前即已经闭合,则轮轨力峰值、接触斑面积、瞬态法向接触应力峰值等的增幅较小;此后,上述指标随空吊间隙的继续增长而呈快速增长的趋势,直至发生完全空吊现象。

本文的分析结果表明,在对有砟高速铁路焊接接头的进行平直度检测和维修作业时,还需要细致检查道床的厚度、顶面高度、密实程度等轨道状态信息,必要时配合道砟捣固作业,否则难以根治轨面不平顺病害。此外,文中对轨枕空吊的分析集中于轨枕在其全长范围内空吊的情形,后续将进一步考虑轨枕空吊形式的复杂性,研究轨枕端部或中间位置等局部不均匀空吊激扰下的轮轨滚动接触行为。