低真空环境下密封带传声损失试验与理论仿真分析

龚胤文,葛剑敏

(同济大学物理科学与工程学院,上海200092)

密封带是现代交通工具结构的重要组成部分,通常位于门结构与门框之间,起到防风防尘以及缓冲作用,同时,设计良好的密封带还起到隔绝空气声向舱内传递的作用,因此对车内声环境有显著影响。

密封带传声损失性能的研究一直是密封带研究的重点之一,Stenti等[1]得到了压缩负荷与密封带变形的对应关系,并分析了车门密封带的动力学特性,指出密封带内部应力会影响其低频模态频率。Andro等[2]利用Actran软件对不同材料、形状和压缩比的密封带传声损失进行了仿真计算。Won[3]建立了模拟汽车结构的密封方形箱体,对安装在箱体壁面的密封带传声损失性能进行了测试,试验结果表明增加密封带的压缩量并不能明显改善传声损失性能。Koike[4]于1990 年首次提出了将密封带截面简化为多层板模型。板的间距由密封带的空腔大小决定,计算系统阻抗后运用质量定律预测密封带的传声损失性能。London A 的多层板传声损失公式被应用于预测密封带传声损失性能[5]。李奇[6]经过研究指出,对于绝大部分频带,Koike 理论中两个单层板对传声损失性能的影响很小,因此可以将密封带视为双层板结构。辛锋先[7-9]在研究复合平板传声损失性能时通过理论及试验研究,提出可将板振动方程进行级数展开来考虑有限大平板传声损失问题。

目前,大部分的研究都是针对常压下密封带的传声损失性能开展,而较少关注在高速行驶或高空行驶等低真空状态下,存在内外压差时密封系统的传声损失特性,缺乏更系统地涉及舱外低气压状态导致的密封带传声损失变化的研究。

本文对密封带传声损失理论模型进行改进,利用真空变压装置在密封带结构两侧制造气压差,测量不同压差下密封带传声损失性能的变化。将理论与试验数据进行对比分析,由此探索不同气压影响下密封带传声损失性能变化规律。

1 传声损失理论模型的建立

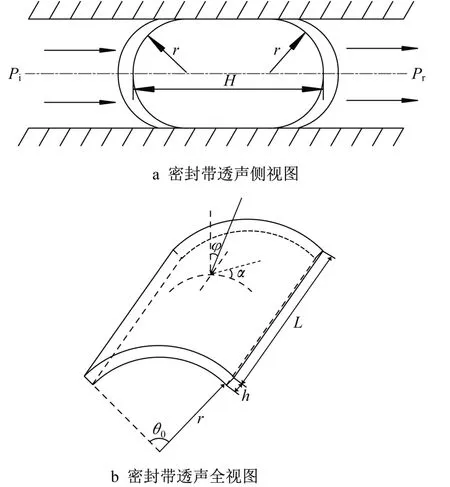

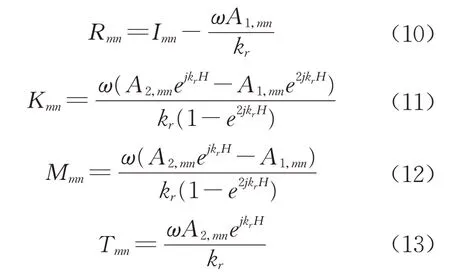

在Koike[4]密封带传声损失预测模型的基础上引入有限大板振动方程,将密封带结构视为一个带空腔的双层弯曲板结构,如图1所示,入射声波为pi,辐射声波为pr,同时将气压差导致的应力项以及空气密度差也引入计算,以此来反映内外气压差对传声损失性能的影响。

图1 双层薄壁结构声波透射模型Fig.1 Two-layer plate structure acoustic wave transmission model

如图1 所示,建立一个轴向长度为L,圆心角为θ0,曲率半径为r,密封带厚度为h,空腔厚度为H的四边简支开口双层圆柱板结构,为了计算简便,将此结构建立在柱坐标系(l,θ,r)中.声波从左侧入射并从右侧出射,因此定义左侧部分密封带为入射面,入射声波为pi,右侧为辐射面,辐射声波为pr,声波俯仰角为φ,方位角为α.板的振动控制方程由式(1)和式(2)给出[9],即

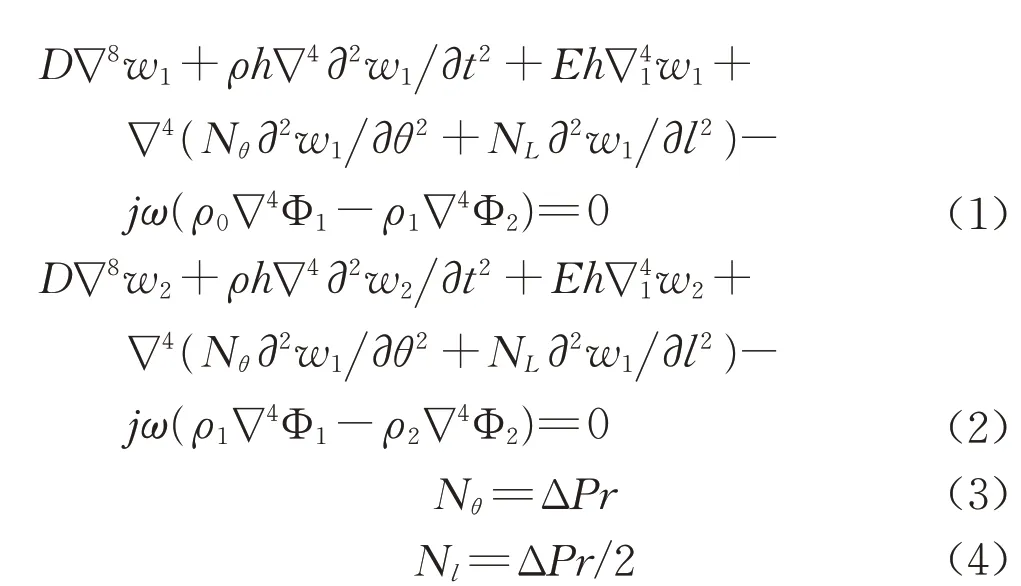

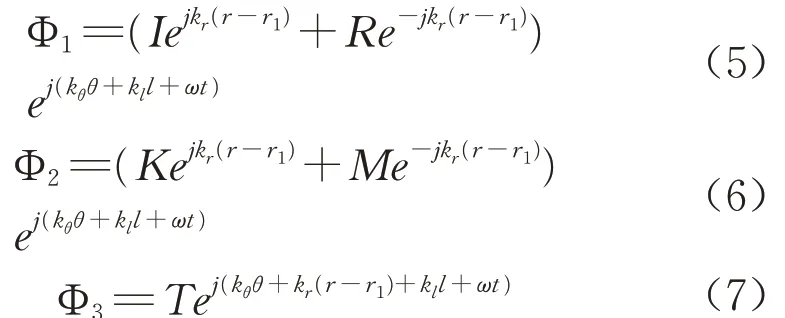

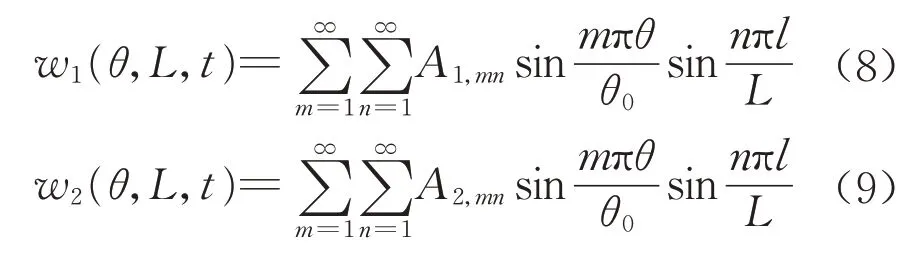

式中:ρ0为发声室空气密度,随气压下降分别取0.060 5 kg·m-3、0.057 5 kg·m-3、0.054 45 kg·m-3、0.051 4 kg·m-3和0.048 4 kg·m-3;ρ1为密封带空腔空气密度,取0.060 5 kg·m-3;ρ2为发声室内侧空气密度,取0.060 5 kg·m-3;ρ为密封带密度;w1、w2为入射面和辐射面挠度;D为密封带的刚度;Nθ、NL为密封带在轴向和垂直轴向的内应力;ω为角频率;E为密封带杨氏模量;ΔP为密封带内外气压差;Φi(i=1、2、3)为入射、空腔和辐射声场的速度势函数。

式中:I,R为入射波与反射波的幅值;K,M分别为密封带空腔中双向波的幅值;T为辐射波幅值。kr,kθ,kl分别为入射波在r、θ和l三个方向的波数。

为简化数学计算,将挠度w基于简支模态函数的正交性进行三角级数展开:

式中:m和n为任意正整数;Ai,mn(i=1、2)为振型系数.

将ϕi也进行三角级数展开,由于密封带与空气的交界处存在法向速度连续,可将系数Ai,mn与速度势函数幅值联系起来,即

Imn与I存在如下关系,即

2 密封带传声损失性能试验

2.1 试验平台搭建

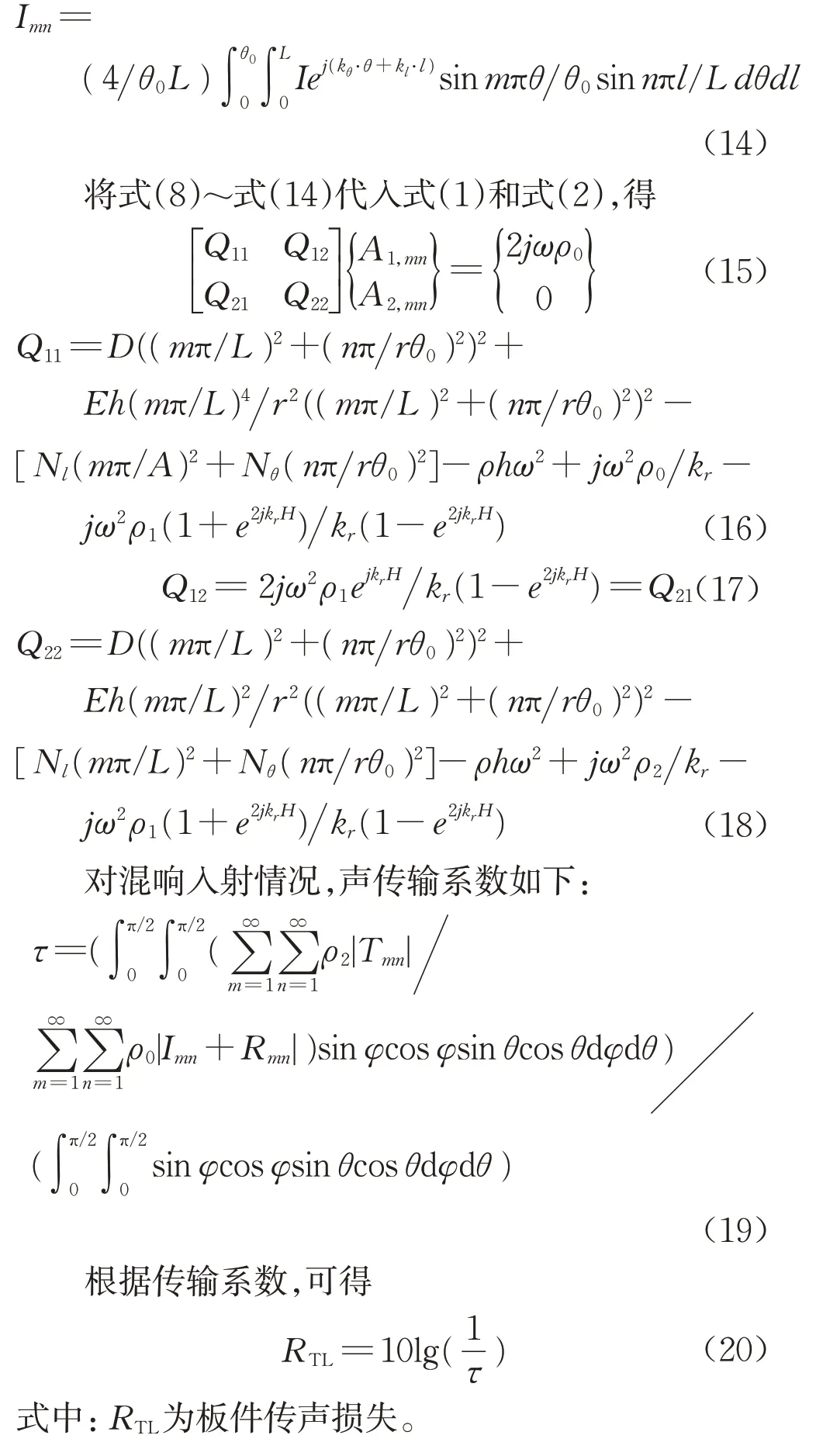

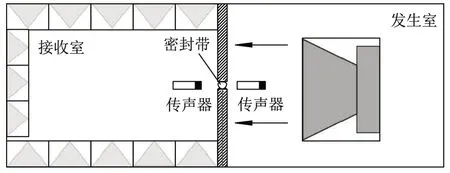

试验平台如图2 所示,发声室为可控制气压的混响室,容积为107m3;接收室为半消声室,容积为104m3。结构样件为1m×1m方型铝制壁板,中间开槽,密封带镶嵌在试件开槽位置,使用螺杆压缩装置压紧密封带,壁板样件示意图如图3 所示。将结构样件通过夹具固定在接收室窗口上,样件与夹具、接收室以及发声室与接收室连接处均使用密封垫和隔声胶防止漏声。在发室内放置压电式扬声器,声源发声频率范围31.5~8 000Hz。在发声室与接收内布置BK航空用平面传声器进行场点声压级记录,传声器测试频率范围5~20 000Hz,最大可测声级160dB。该传声器专用于高空等低压环境下测量,仪器测量误差不大于0.1dB,根据标准误差传递公式,试验系统测量误差不大于0.14dB。根据厂家说明,本文试验的4 000~5 000Pa 环境下平面传声器可以正常使用,试验压力变化范围(1 000Pa)内传声器精度变化小于0.007dB,对试验结果影响较小。声源距密封带1.5m,发声室中平面传声器贴敷在铝制壁板表面,正对声源。接收室处传声器距密封带10cm,正对密封带。试验时在发声室和接收室放置高精度压力传感器,待舱内压力示数稳定后再进行试验。

图2 密封带传声损失试验平台Fig.2 Sealing strip sound transmission loss test platform

图3 壁板样件Fig.3 Plate sample

将试验件安装在发声室开口处,四周采用双层橡胶密封结构及螺栓加压固定,消除侧边漏声并保证发声室内气密性。首先对密封带所能承受的最大压差进行了预试验,结果表明密封带在内外气压差小于1 300Pa 时不发生漏气。为尽可能在允许气压范围内增大发声室内外气压之比,正式试验时接收室内气压保持5 000Pa 不变,发声室气压从5 000Pa逐步下降至4 000Pa,此时两侧气压差达到20%,足以对传声损失性能变化进行分析。考虑到夹具本身低频共振的影响,试验研究范围为200~5 000Hz。

2.2 试验结果与分析

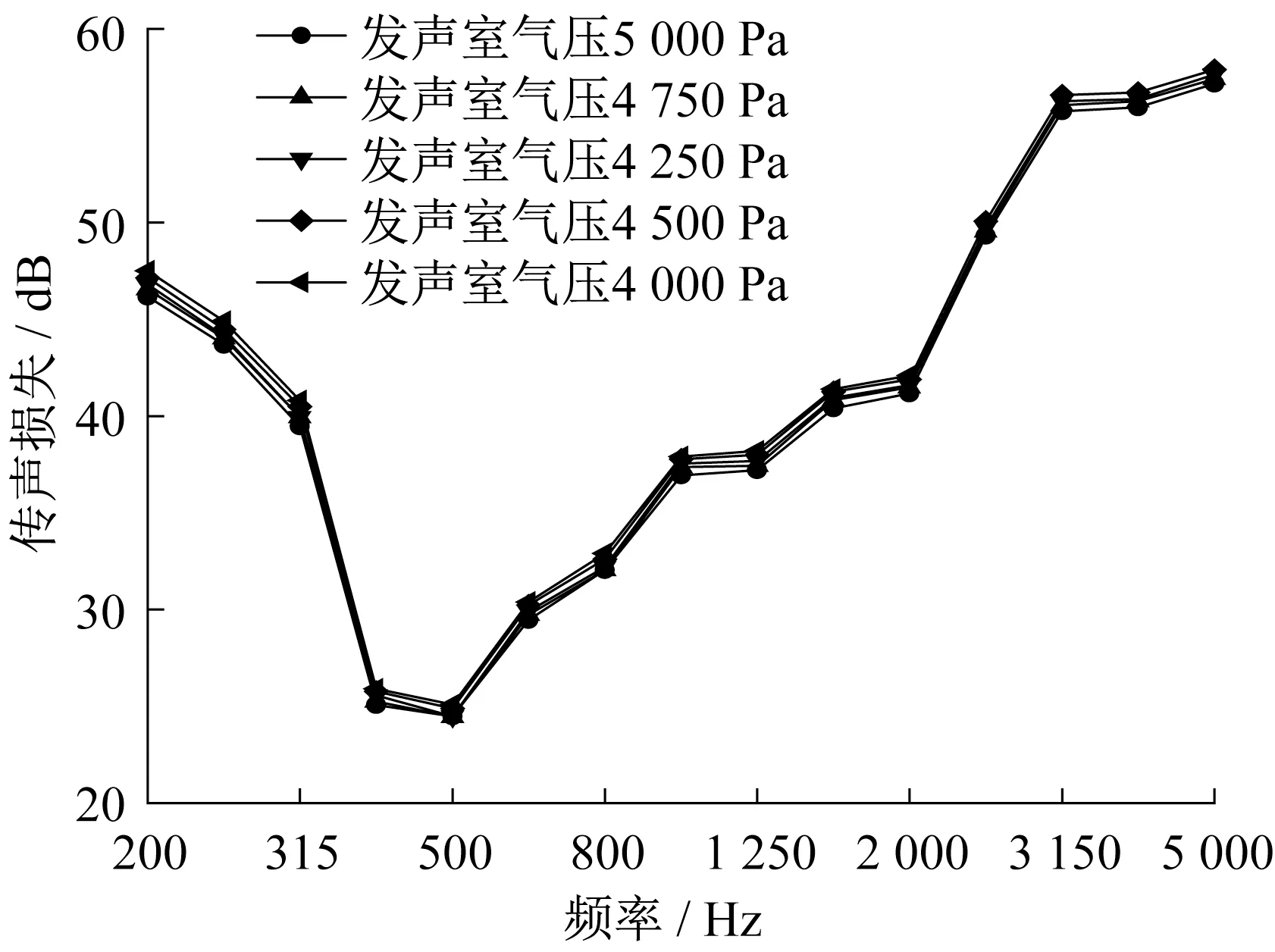

图4给出了发声室不同气压下密封带传声损失频谱曲线。由图4 可见,发声室不同气压下密封带传声损失曲线的整体走势相似。在500Hz及以上频带,密封带传声损失随频率上升而上升;而在400~500Hz频带存在明显的传声损失低谷。

图4 发声室不同气压下密封带传声损失1/3倍频程频谱曲线Fig.4 1/3 octave curves of sealing strip RTL at different pressures

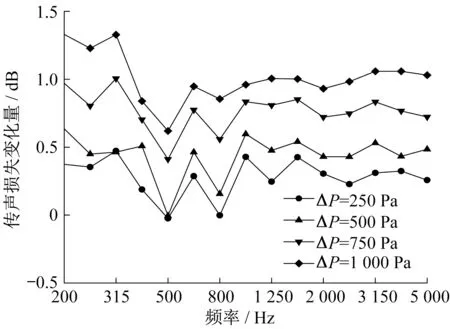

由于整体试验环境处于低压状态,较低的空气密度导致密封带传声损失相对较高,发声室气压不同引起的传声损失变化在图4 并不容易观察,因此分别将发声室气压为4 000、4 250、4 500 和4 750Pa时测得的传声损失与发声室气压为5 000Pa 时测得的传声损失做差值,得到图5。图5纵坐标传声损失变化量ΔRTL的定义如下:

式中:RTLΔP为发声室气压下降时的传声损失,RTL0为发声室气压为5 000Pa时的传声损失。气压差ΔP为

式中:Pdown为发声室气压下降时的气压数值,分别为4 000、4 250、4 500和4 750Pa。

从图5可见,在整个考察频带范围内,发声室气压下降都会导致密封带传声损失升高,但是在400Hz 以下频带传声损失随压差的变化与500Hz 以上频带存在明显差异:低频带传声损失变化量比高频带显著增大。

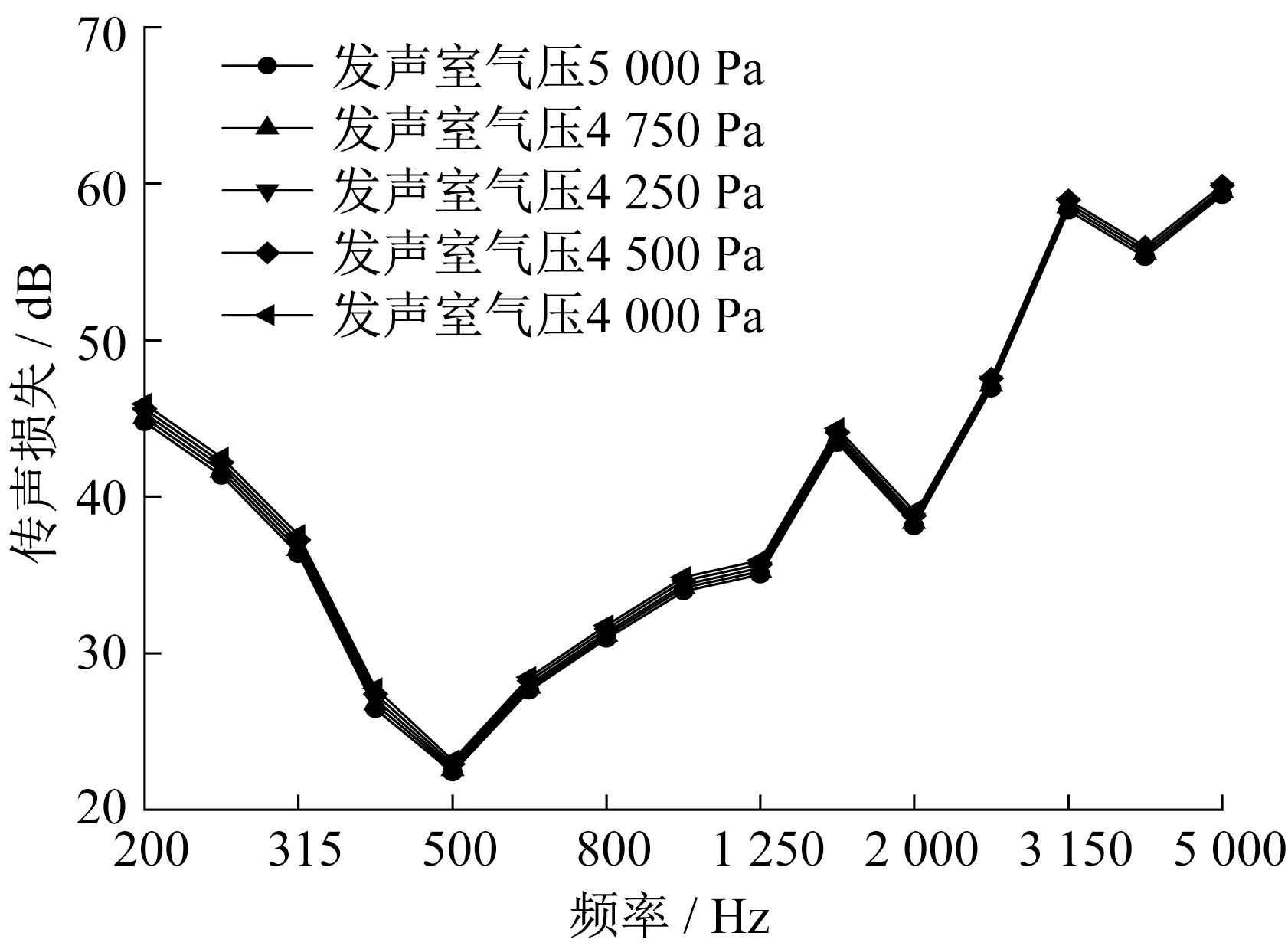

3 理论与试验结果分析

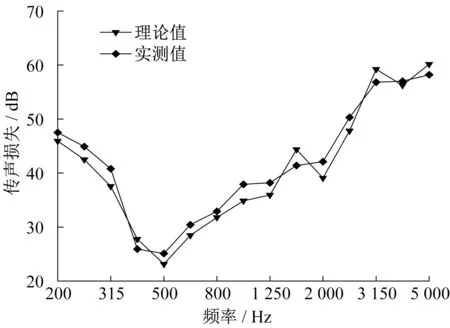

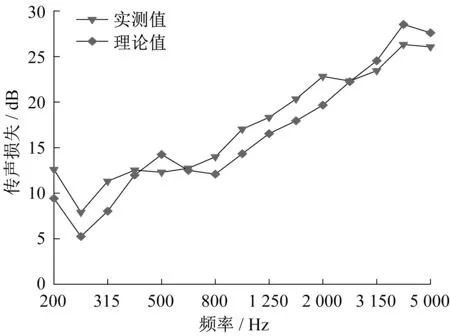

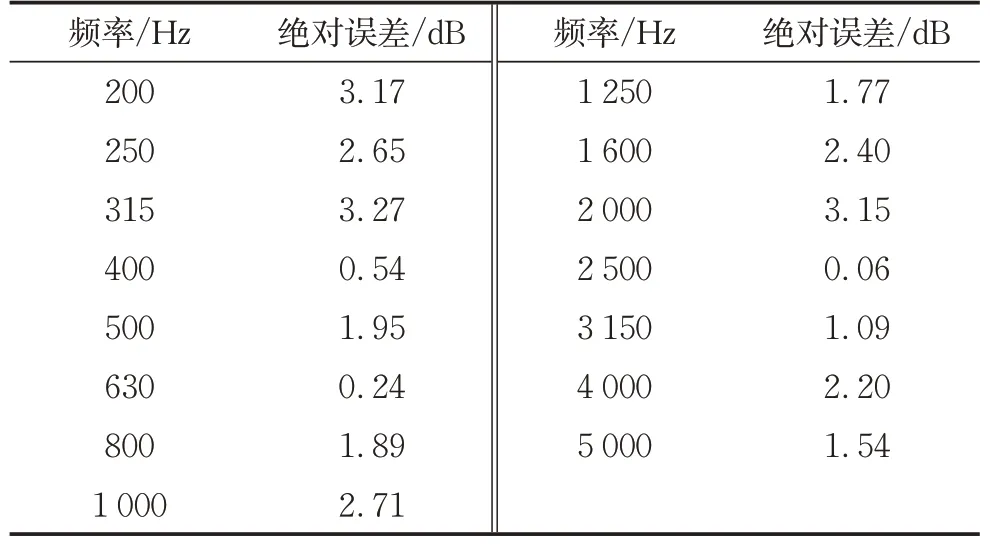

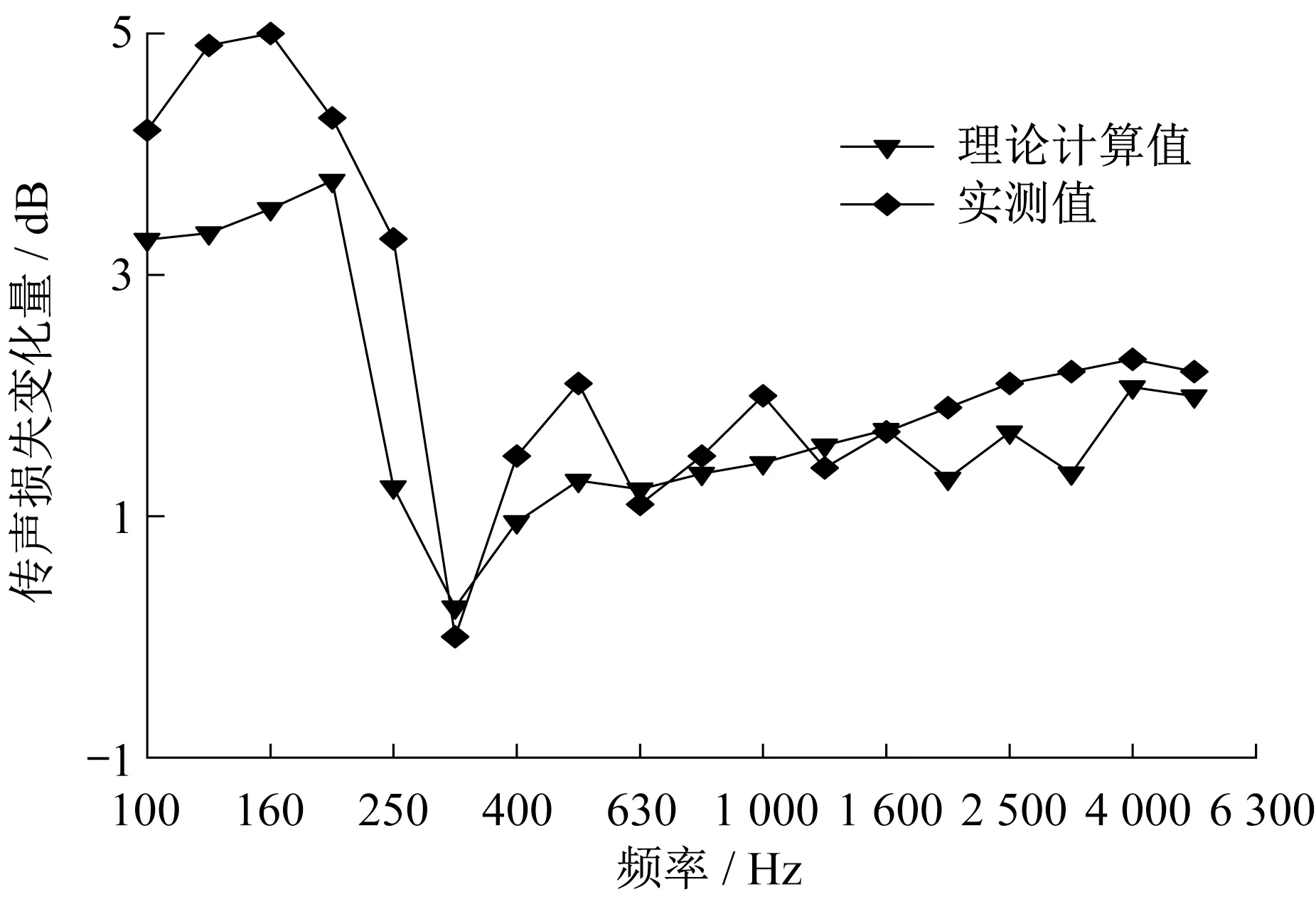

运用式(20)对密封带传声损失进行计算,密封带尺寸为0.48m×0.02m,曲率半径r为0.008m,空腔厚度H为0.028m,密封带材料厚度h为0.002m,密封带材料为三元乙丙橡胶. 图6 给出了理论预测得到的发声室不同气压下密封带传声损失频谱曲线。由图6 可见,发声室不同气压下密封带传声损失曲线的整体走势相似,随着发声室气压下降,传声损失不断上升。在500Hz 及以上频带,密封带传声损失随频率上升而上升;而在400~500Hz频带存在明显的传声损失低谷,这与图4实测曲线是类似的。为更好地对比理论与实测值,图7 给出了发声室气压为4 000Pa 时传声损失的理论预测值与试验数据的对比,各频带误差如表1 所示。由图7 及表1 可见,理论预测值与试验数据一致性较好,绝大部分频带误差在3dB 以内。在大部分频带,实测值高于预测值,这可能是由于试验时密封带夹紧装置对密封带存在一定的遮蔽效应,导致实测传声损失较高。

图5 发声室气压下降时密封带传声损失变化量1/3 倍频程频谱曲线Fig.5 1/3 octave curves of sealing strip ΔRTL when air pressure decreases in source room

图6 发声室不同气压下密封带理论预测传声损失1/3 倍频程频谱曲线Fig.6 1/3 octave curves of sealing strip predicted RTL at different pressures

图8给出此时传声损失变化量ΔRTL的理论预测值与试验数据的对比。由图8 可见,虽然在整个频带上发声室与接收室气压差ΔP的存在均导致密封带传声损失上升,但是在500Hz 以下频带与500Hz以上频带的ΔRTL存在明显差异。

图7 发声室气压为4 000Pa时理论预测传声损失与实测数据对比1/3倍频程曲线Fig.7 1/3 octave curves of comparison between prediction and measurement on RTL under 4 000Pa in source room

表1 发声室气压为4 000Pa时理论预测传声损失与实测数据各频带误差Tab.1 Deviation between prediction and measure⁃ment on RTL under 4 000Pa in source room

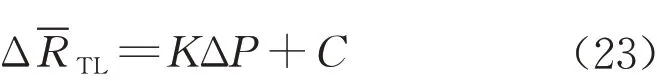

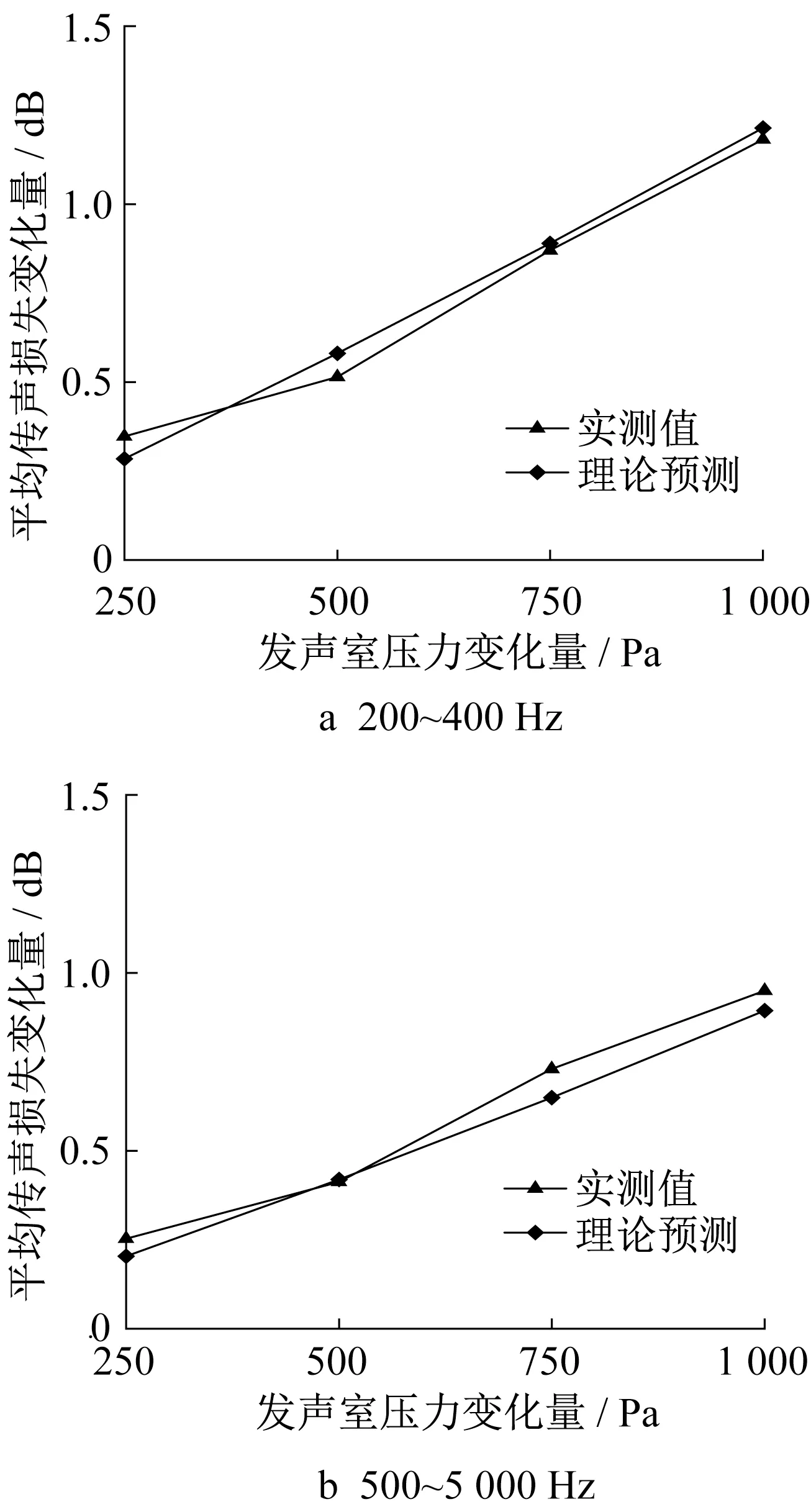

分别对低频带及高频带ΔRTL随ΔP变化的规律进行拟合。图9为平均传声损失变化随压差变化的曲线,图中纵坐标为各频带传声损失变化量ΔRTL的平均值,横坐标为发声室与接收室气压差值ΔP。

由图9可见,在试验所考虑的升压范围内,试验数据与理论预测均说明密封带传声损失随外部气压呈近似线性变化,表示如下:

表2为理论曲线与实测曲线的斜率及相关系数对比。可以看到实测曲线与预测曲线的斜率一致性较好。由表2 可见,对于500Hz 以下频带,实测曲线与预测曲线的斜率均有所上升,即密封带传声损失随箱外气压上升而下降的速度更快,这与图9 得到的结论是相同的。

图9 发声室不同气压下下平均传声损失变化量理论与实测数据对比Fig.9 Comparison of predicted mean ΔRTL with measurement under different pressure in source room

表2 平均传声损失变化量随发声室气压变化规律理论与实测数据对比Tab.2 Comparison of predicted mean ΔRTL with measurement under different pressure in source room

4 对不同频带传声损失随压差变化量差异的研究

理论计算与实测数据均指出,虽然在全频带范围内密封带传声损失都随压差增大而降低,但低频段的变化速度与高频段存在明显差异,本节将对造成此差异的原因进行研究。

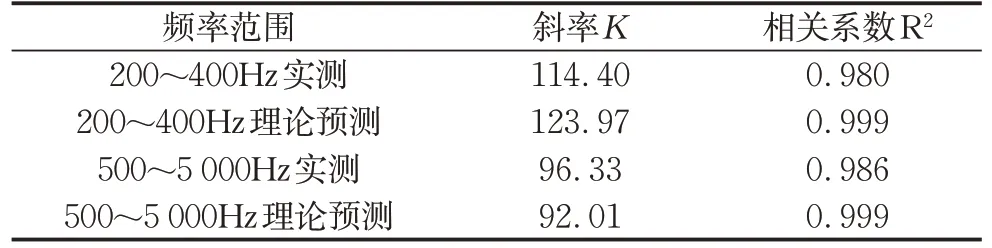

图10 分别给出了仅考虑ΔP为1 000Pa 时产生的空气密度变化、仅考虑密封带受发声室气压上升影响产生的内应力以及同时考虑密度变化和内应力时传声损失变化量ΔRTL的频谱曲线。由图10可见,空气密度的变化对传声损失的影响很明显,但是这种影响在频带上的差异较小,在接收室空气密度不变的情况下,发声室与接收室空气密度之比每下降10%,密封带传声损失上升约0.45dB。在500Hz 以下频段,内应力导致传声损失显著上升,但在高频影响较小。正是由于低频段存在内应力与空气密度的共同作用,而高频段空气密度影响占主导因素,导致了低频段与高频段传声损失变化量的差异。

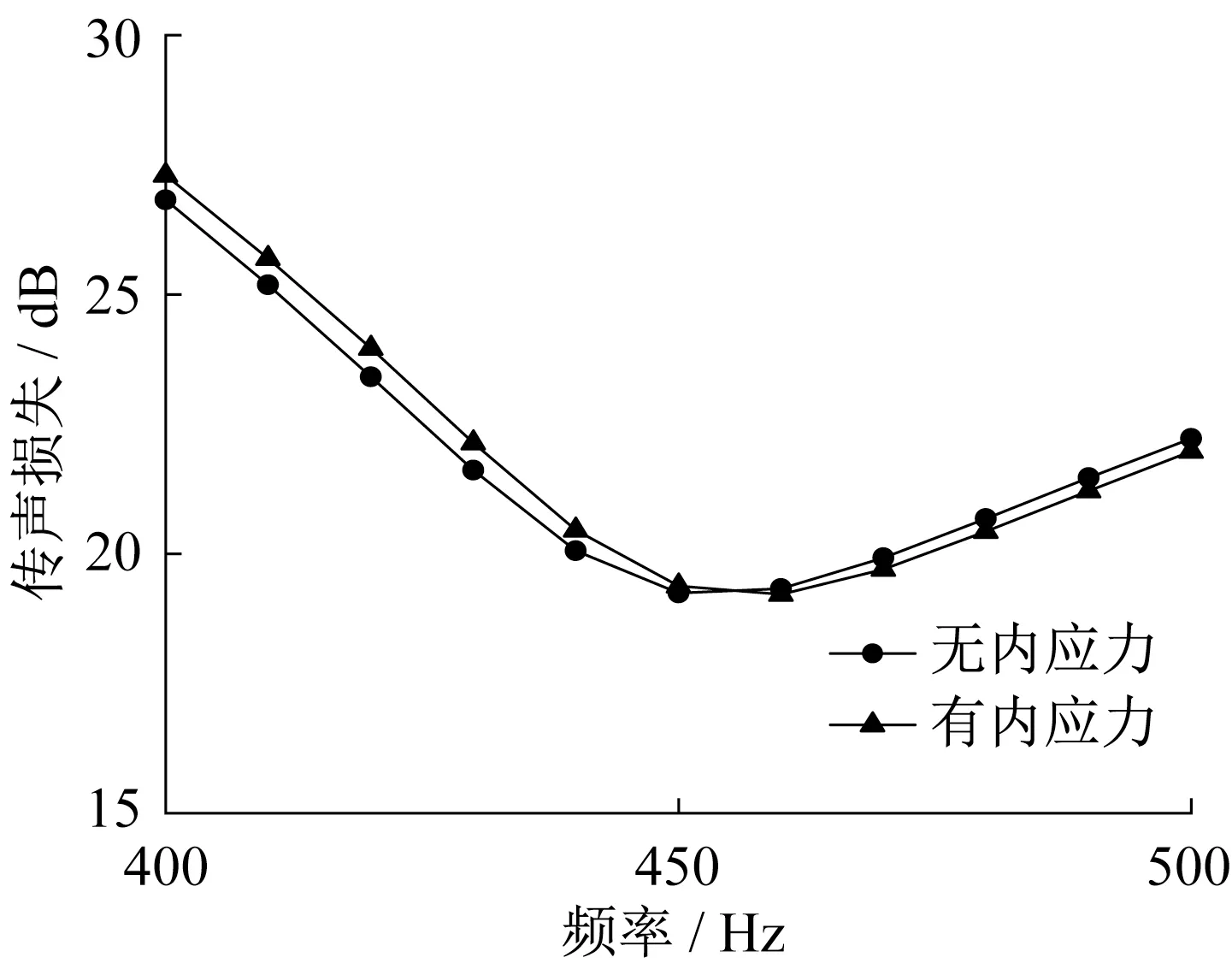

由图10 可见,在只考虑内应力作用时,密封带ΔRTL在1/3 倍频程500Hz 位置存在突变,为了更好的分析此突变的产生机制,图11给出只考虑内应力作用时400~500Hz密封带传声损失连续频谱图。

图10 不同影响因素作用下的传声损失变化量Fig.10 Variation of ΔRTL under different parameters

图11 内应力对低频传声损失的影响Fig.11 Influence of stress on RTL low frequency

由图11 可见,在450Hz 附近,密封带传声损失出现传声损失低谷,且此低谷对应频率随着内应力的产生向高频移动。此时密封带的一阶共振频率为

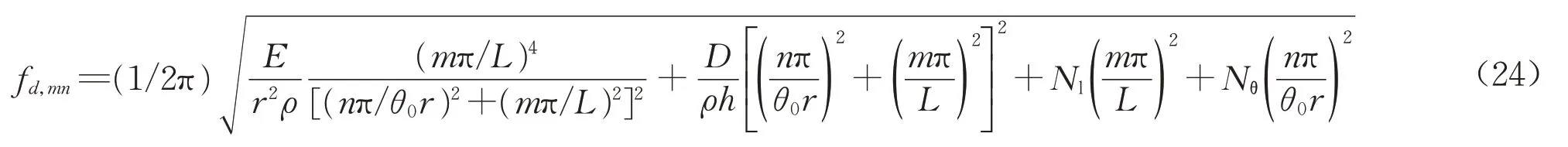

式中:r为曲率半径;E为密封带杨氏模量;ρ为密封带密度;D为刚度;θ0为弧度;L为长度;h为厚度;Nθ、NL为密封带在两个方向的内应力;m、n为任意正整数,表征模态阶数。

由式(24)计算可得密封带共振频率为437Hz,说明图11 所示传声损失低谷是由密封带一阶共振所导致。式(24)指出,发声室气压下降产生的内应力提高了密封带的刚度,这导致了密封带一阶共振频率向高频移动,产生图10 所示ΔRTL的突变。同时,一阶共振频率以下为刚度控制区,刚度的升高会导致此区域传声损失上升,这也解释了内应力对低频传声损失性能的影响机理。

5 密封带传声损失模型在工程实践中的运用

在工程实践中,最常出现密封带内外存在气压差的情况就是高速运载工具密封门位置。高速运载工具在高海拔地带等特殊环境运行时,舱外为低气压状态,且气压随高度不断变化,舱内为近似常压状态。通过在舱门外布置平面传声器,舱内正对密封带位置布置传声器,对外部气压从53 000Pa 下降到37 000Pa 时舱门密封带的传声损失进行了测试,图12 给出了舱外37 000Pa 气压时密封带传声损失的实测值以及理论预测值对比。由图12可见,密封带传声损失的预测值与实测值的趋势基本一致,各频带误差如表3所示。此时密封带的共振低谷出现在250Hz附近。

图12 舱外37 000Pa气压下密封带传声损失理论与实测数据对比Fig.12 1/3 octave curves of comparison between prediction and measurement on RTL of sealing strip under 37 000Pa

表3 舱外气压为37 000Pa 时理论预测传声损失与实测数据各频带误差Tab.3 Deviation between prediction and measurement on RTL under 37 000Pa

图13 给出了舱外气压下降时密封带ΔRTL的实测值和理论预测值对比,ΔRTL=RTL37000Pa−RTL53000Pa。由图13 可见,随着舱外气压的降低,传声损失在315Hz 以上频段有2dB 左右的上升,由式(20)可知,这主要是由于舱外气压下降导致舱外空气密度下降所引起的;在250Hz 以下,传声损失上升4dB 左右,这其中除了空气密度下降的影响,还包括舱外气压下降产生的密封带内应力导致刚度上升进而提高了刚度控制区传声损失性能。同时由于刚度上升引起一阶共振频率的移动,导致密封带在250~315Hz处出现0.5dB 的传声损失降低,因此对于在高海拔地区等特殊环境使用的密封带,需要注意此共振低谷处传声损失性能的声学设计优化。

图13 不同气压下密封带传声损失变化量理论与实测数据对比Fig.13 1/3 octave curves of comparison between prediction and measurement on ΔRTL of sealing strip under different pressure

6 结论

本文基于模态叠加方法,建立了压差影响下密封带传声损失的理论预测方法并通过试验验证了其准确性,在此方法的基础上研究了压差影响下密封带结构传声损失特性,得到了以下结论:

(1)空气密度的变化会显著影响密封带传声损失特性,这种影响主要由于空气密度变化引起空气特性阻抗的变化,因此与频率的相关性较低。在密封带内侧空气密度不变的情况下,外侧空气密度每下降10%,密封带传声损失上升约0.45dB;

(2)当密封带内外两侧存在气压差时,此气压差会导致密封带产生内应力,进而影响材料刚度。当外侧气压下降时导致材料刚度上升。这种刚度的变化显著影响密封带在刚度控制区的传声损失;同时刚度变化引起一阶共振频率的移动,导致在此传声损失低谷位置出现传声损失跳变;

(3)高速运载工具运行时舱外气压的降低会导致密封带在共振谷位置出现传声损失降低,因此需通过调整材料刚度等手段使此低谷避开舱外噪声峰值。