高Al含量PTFE基材料爆炸冲击压缩特性及反应行为

王在成, 李姝妍, 姜春兰, 蔡尚晔, 陈百权

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

聚四氟乙烯基铝(PTFE/Al)含能材料及其应用技术是近十年来高效毁伤领域研究的热点.PTFE/Al含能材料是一种通过冷压、烧结等工艺制备而成的新型多功能含能材料.通常情况下处于惰性状态,在高温高压、强冲击加载等条件下会发生剧烈的化学反应并释放大量能量.由该材料制备而成的毁伤元(破片及药型罩等)作用目标时,除了利用机械动能贯穿毁伤目标外,还能耦合化学反应释能增强对目标的破坏效果,从而实现目标的高效毁伤[1-4].

目前,国内外学者对PTFE/Al含能材料的研究多集中在材料冲击反应和作用性能的实验表征.李玲琴、张晶晶等[5-6]通过点火实验、飞片撞击实验研究了材料配方、制备工艺对材料含能及能量输出特性的影响. 文献[7-11]中通过准静态压缩、SHPB冲击压缩和破片高速撞击等方法研究了PTFE/Al含能材料在不同应变率下的力学性能、冲击反应临界条件和冲击反应能量释放特性.文献[12-13]中通过飞片撞击和爆炸驱动实验研究了不同配方、粒径的PTFE/Al含能材料在高应变率下的冲击反应行为.文献[14-17]中通过弹道枪加载和聚能侵彻等实验研究了含能破片、含能射流等不同形式含能毁伤元的能量释放特性、毁伤增强效应及其影响因素.诸多学者主要基于零氧平衡条件下的PTFE/Al(质量分数73.5%,26.5%)材料开展研究,然而与PTFE/Al(质量分数73.5%,26.5%)材料相比,当PTFE/Al材料中Al颗粒含量增加时,PTFE/Al材料密度提高、燃烧热值更高[5]、屈服强度更大[7],作为战斗部毁伤元时,有利于提高毁伤性能.因此,结合战斗部应用需求,开展高Al含量的PTFE基材料研究对增强含能毁伤元威力具有重要意义.

本文将利用炸药透镜产生平面波加载PTFE/Al材料,研究PTFE/Al含能材料在炸药爆炸加载条件下的冲击压缩特性及反应行为.研究结果对于PTFE/Al材料的制备及工程化应用具有参考价值.

1 实验原理与方法

1.1 实验方法

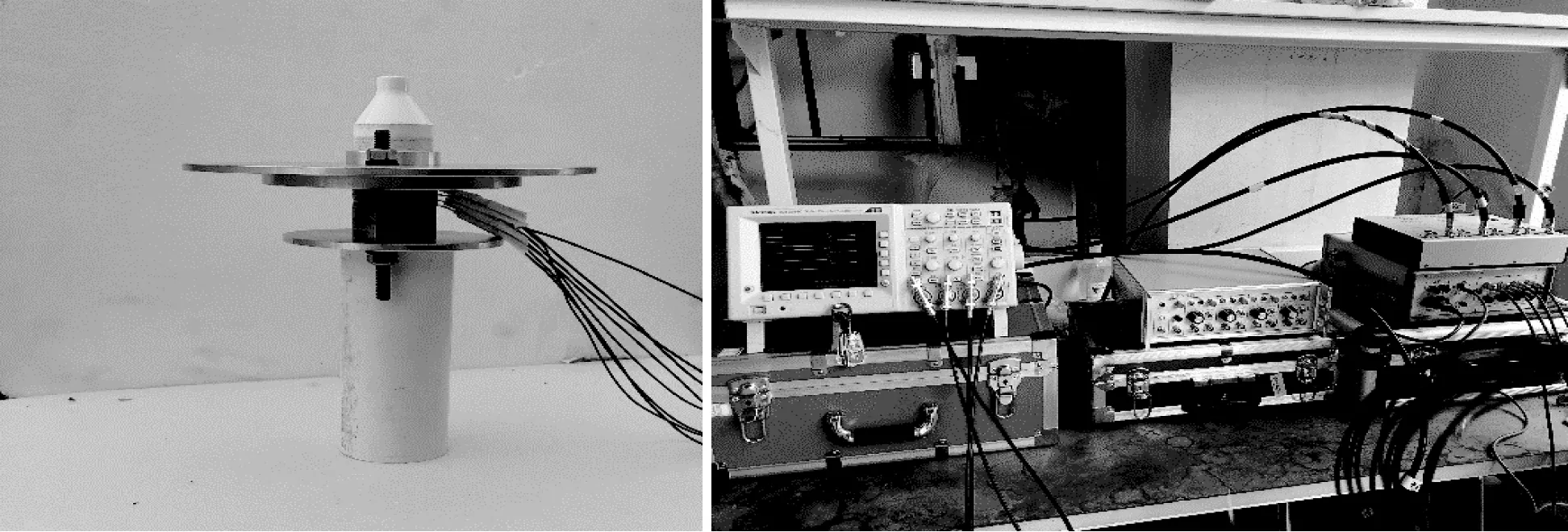

爆炸加载实验装置如图1所示,主要由雷管、炸药透镜、TNT炸药、顶盖、材料试件、锰铜压阻传感器、底座、连接螺栓、测试系统组成.炸药透镜外表面粘贴触发探针,雷管引爆炸药透镜后,电探针导通,触发恒流源工作,同时示波器和采集仪开始采集电压数据.随后,冲击波通过锰铜压阻传感器,使传感器阻值发生变化,采集的电压数据随之变化.根据传感器阻值与压力标定关系可将示波器、采集仪采集到的电压数据转换为测得的压力值.实验装置实物如图2所示.

图1 平面波加载实验系统示意图

图2 实验测试系统

在炸药透镜与待测材料间设置了顶盖保护测试线路,以保证测试信号可靠记录.待测材料试件直径为55 mm,厚度小于材料直径的1/10,以减小冲击波在材料边界反射对测试结果的影响.锰铜压阻传感器置于待测材料薄片之间,为保证传感器与各层待测材料紧密贴合,使用螺栓连接顶盖与底座.装配时使传感器敏感部位处于试件中心,降低传感器位置误差对实验结果造成的影响.

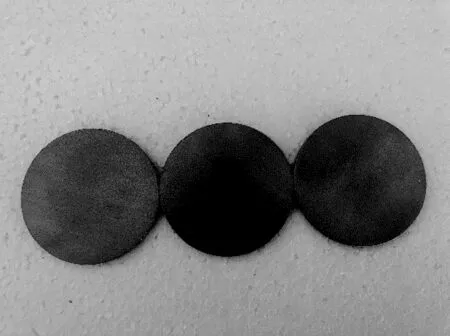

锰铜压阻传感器电阻值与压力转换为

(1)

式中:p为冲击波压力;ΔR为传感器电阻变化值;R0为传感器电阻值.

1.2 实验方案

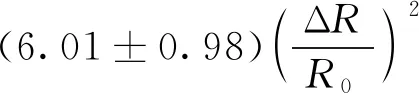

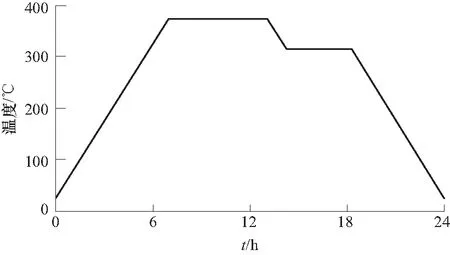

选用粒度为10 μm的Al粉和34 μm的PTFE 粉,按照高Al含量,采用PTFE/Al(质量分数50%,50%)配方,对粉末进行原料混合、粉末体干燥.将混合后粉体倒入模具,利用压机将其冷压成型,成型坯料放置24 h以释放材料内残余应力.最后利用烧结炉对材料进行烧结制备,烧结温度曲线如图3所示.最终制备得到PTFE/Al材料坯体,通过机械加工得到直径为55 mm、不同厚度的试件,PTFE/Al材料试件如图4所示.各组实验试件数量及厚度配置见表1.

图3 烧结温度-时间曲线

图4 PTFE/Al(质量分数50%,50%)试件

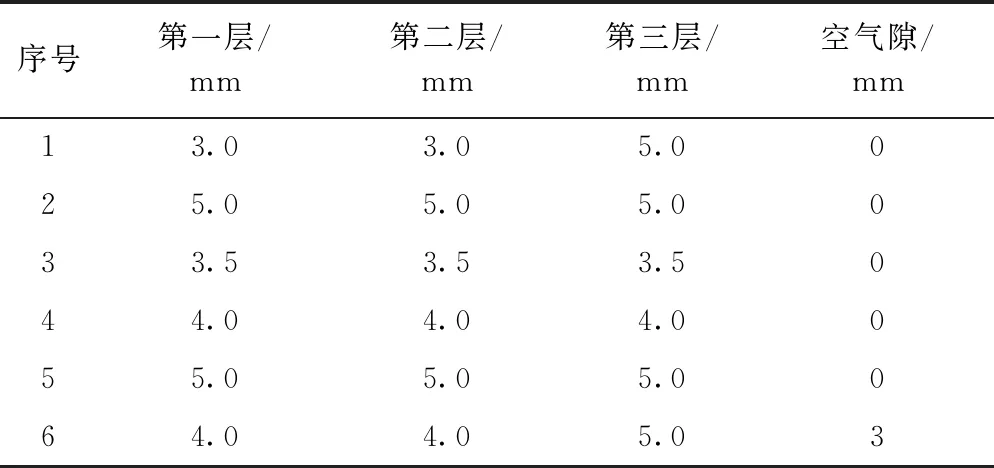

表1 PTFE/Al雨果尼奥参数测试实验方案

2 实验结果及分析

2.1 含能材料在冲击载荷作用下的反应行为

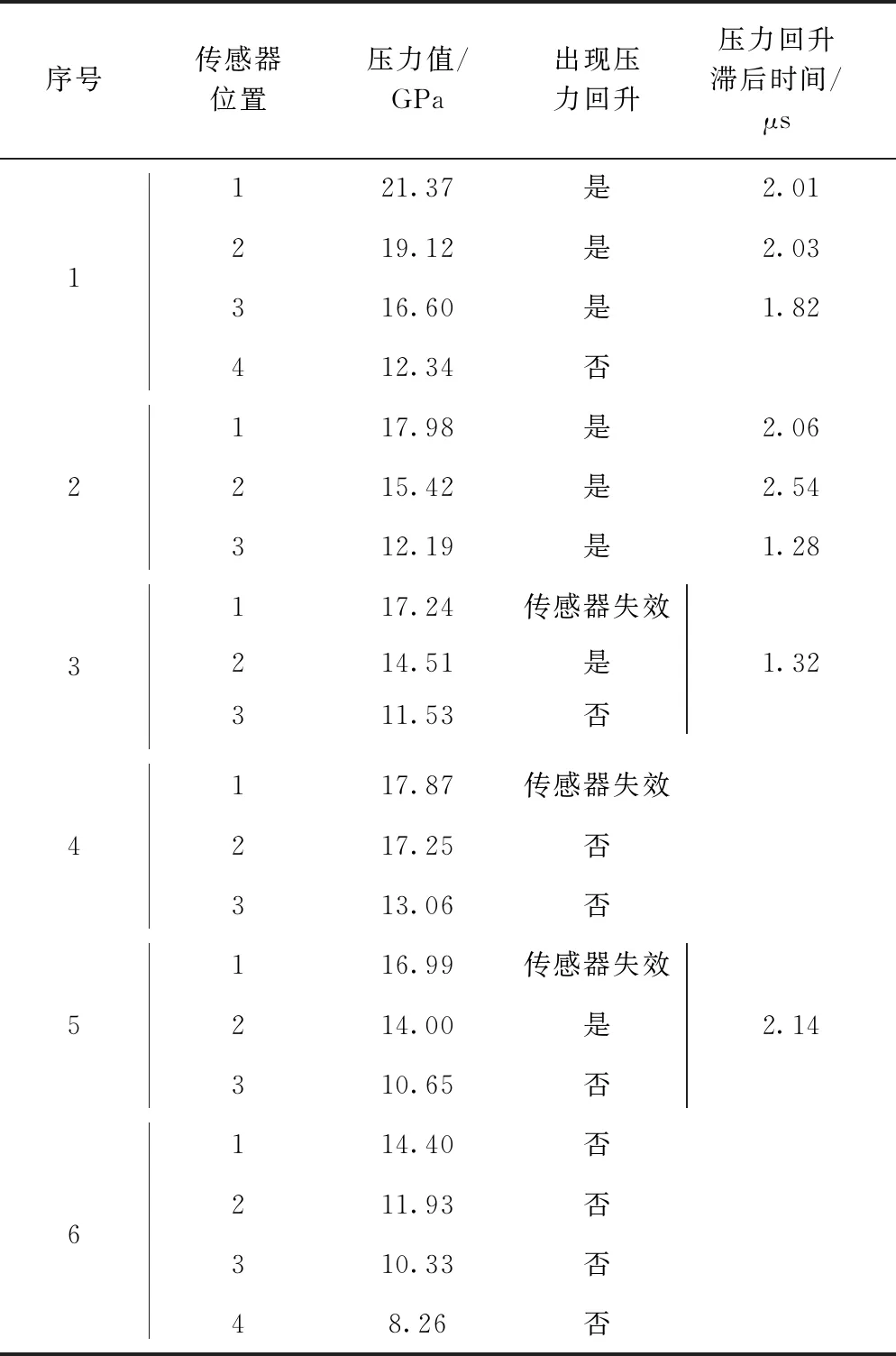

图5给出了不同工况、不同位置处锰铜压阻传感器所测得的典型压力-时间曲线.表2给出了各实验工况下的压力特征统计.

图5 PTFE/Al不同位置处压力-时间曲线

根据实验测得冲击波压力时程曲线可知,冲击波传播到各位置处时压力瞬间达到峰值.图5(a)中可以看出,在位置1处,冲击波压力到达峰值后逐渐衰减,2 μs左右以后又出现较为明显的压力上升趋势;在位置2、3处,冲击波压力衰减2 μs左右后再次出现上升.从图5(b)中可以看出,在冲击波到达峰值压力2.0~2.5 μs后,各个位置的压力开始回升.

表2 冲击波压力及是否引发含能材料反应统计

各记录位置处冲击波压力出现先突跃上升后逐渐下降而后再上升的变化现象,可以通过PTFE/Al含能材料在爆炸加载下的冲击反应释能特性来解释.图6为冲击波引发PTFE/Al含能材料反应过程示意图.当爆炸冲击波进入PTFE/Al材料后,材料首先发生压缩变形.在压缩区PTFE发生变形、升温及部分熔化、分解的过程;而后在化学反应区内,Al颗粒暴露在分解的聚四氟乙烯氛围中会与PTFE发生化学反应并释放能量,从而引起压力的升高.但与炸药爆轰反应机理不同的是,冲击波在含能材料中传播引发Al颗粒与PTFE反应的速率远低于炸药中的化学反应速率.PTFE/Al含能材料的冲击化学反应区位于压缩区之后,且滞后于波阵面的传播,它不能及时补偿冲击波传播过程中的能量损失,由此产生反应延迟及压力上升滞后于冲击波传播的现象.此外,随着传播距离不断增大,冲击波峰值压力不断减小,其初始冲击能量也相应减小,导致对材料的压缩程度降低,发生化学反应的材料占比及反应剧烈程度也下降,在一定距离后,材料化学反应将不会被激发.由此可知,PTFE/Al含能材料不能形成类似炸药爆轰的持续传播反应.

图6 冲击波引发含能材料反应过程示意图

位置1处出现压力再次上升表明此处冲击波能够引起材料反应,而位置2、3、4处没有出现压力再次上升则表明此处冲击波未能引发材料反应,据此确定能够引发PTFE/Al材料反应最小冲击波压力的上限范围及下限范围.依据表2可知,位置1出现压力再次上升的冲击波最小压力值为17.98 GPa,而位置2、3、4处冲击波压力小于12.19 GPa时,均未引起压力上升.测得冲击波压力低于12.19 GPa且未引发材料反应的最大压力为11.93 GPa,因此冲击波能够引发整体块状PTFE/Al(质量分数50%,50%)材料反应的压力最小值在11.93~17.98 GPa之间.

从冲击波加载达到压力峰值至出现反应引起压力升高之间的时间定义为反应延迟时间.根据统计结果可知,对于实验所研究的块状PTFE/Al(质量分数50%,50%)材料,冲击波引发的反应延迟时间在1.0~2.6 μs范围内,且多集中于2 μs附近.

2.2 PTFE/Al含能材料雨果尼奥关系

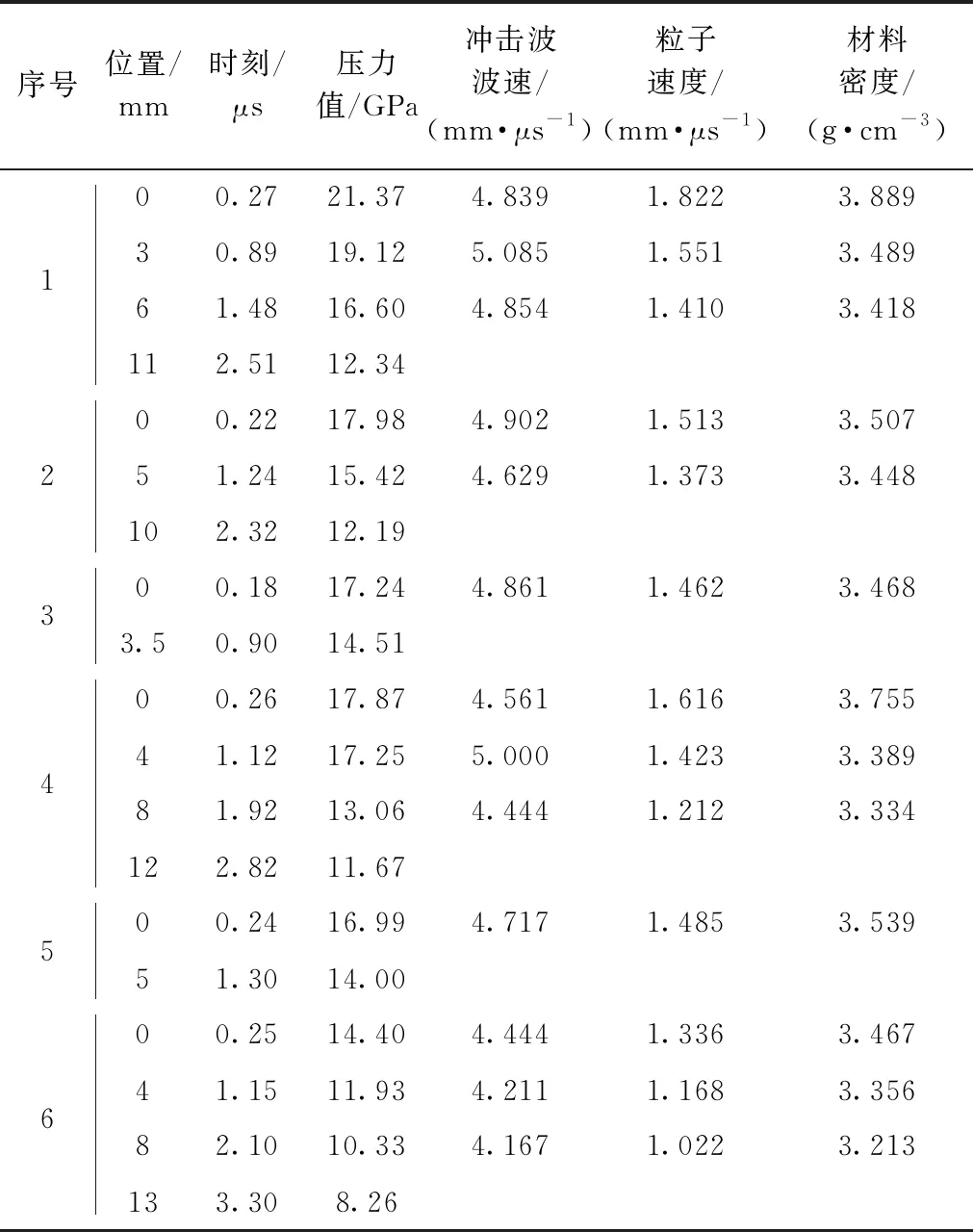

材料的雨果尼奥曲线是不同强度冲击波作用下材料由初态突跃到终态状态点的连线,它的实验测量是建立材料物态方程的依据.材料的雨果尼奥曲线可以通过测量在冲击加载下材料中所形成的冲击波参数来得到.表3给出了爆炸加载实验下PTFE/Al材料中所测得的冲击波相关参数.根据6组实验测量数据,计算可得对应位置处质点速度及对应冲击波波速如表3所示,

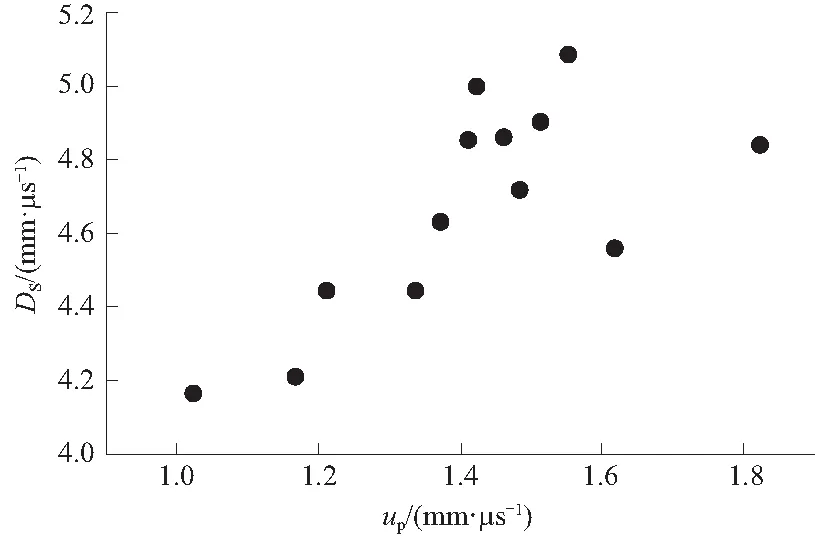

图7给出了表3中PTFE/Al含能材料对应位置处质点速度及对应冲击波波速数据图.

表3 PTFE/Al材料冲击波实验值及相关参数

图7 PTFE/Al含能材料Ds-up关系实验数据

从图7中可以发现,当粒子速度大于1.6 mm·μs-1时,得到冲击波波速与粒子速度所对应的实验点较为分散,导致误差增大,故选取粒子速度小于1.6 mm·μs-1时的实验值拟合材料冲击波速度与波后质点速度关系式为

Ds=a+bup

(2)

得到a=2.96 mm·μs-1为材料声速,b=1.20为材料经验参数.已知PTFE/Al材料密度为2.425 g·cm-3.则材料雨果尼奥关系为

p=2.425(2.96+1.20up)up

(3)

相应的PTFE/Al材料雨果尼奥p-up曲线、p-ν曲线分别如图8和图9所示.

图8 Al/PTFE雨果尼奥p-up曲线

图9 Al/PTFE雨果尼奥p-ν曲线

2.3 PTFE/Al含能材料的物态方程

描述固体状态方程的理论越精确就越复杂,采取适当方法建立实用价值高、可靠性好的半经验高压固体状态方程对于相关器件的设计计算和数值仿真研究具有十分重要的实际意义.通常材料内的压强与能量由两部分组成,一部分与材料内粒子的热运动无关,称为冷能与冷压,另一部为材料内粒子热运动带来的压强与能量贡献值[18].当材料受到冲击压力较小时,忽略材料内粒子的热运动对材料状态描述影响不大,其中使用米埃势离子间相互作用能推导单位质量的冷能与冷压,在较低压强下得到的状态方程即为穆尔纳罕(Murnagham)状态方程.而求解包含热能与热压的状态方程主要依靠格林尼森(Grüneisen)状态方程.以下根据冲击波波阵面上的基本关系式(4)~(6),通过爆炸冲击实验测定等温压缩线、冲击压缩雨果尼奥曲线或等熵压缩曲线相关数据,根据理论状态方程形式对其标定,获得待测材料的两种典型状态方程.

ρ0(D-u0)=ρ(D-up)

(4)

p-p0=ρ0(D0-u0)(up-u0)

(5)

(6)

2.3.1Murnagham状态方程的确定

根据穆尔纳罕(Murnagham)固体状态方程表达式为

(7)

式中:A=Ks0/n=ρ0C02/(4b-1),n=4b-1,C0为材料声速(即由实验确定的参数a),b为材料经验参数.根据实验测定结果计算可得PTFE/Al(质量分数50%,50%)材料相关参数n=3.8,A=5.59.则PTFE/Al状态方程为

(8)

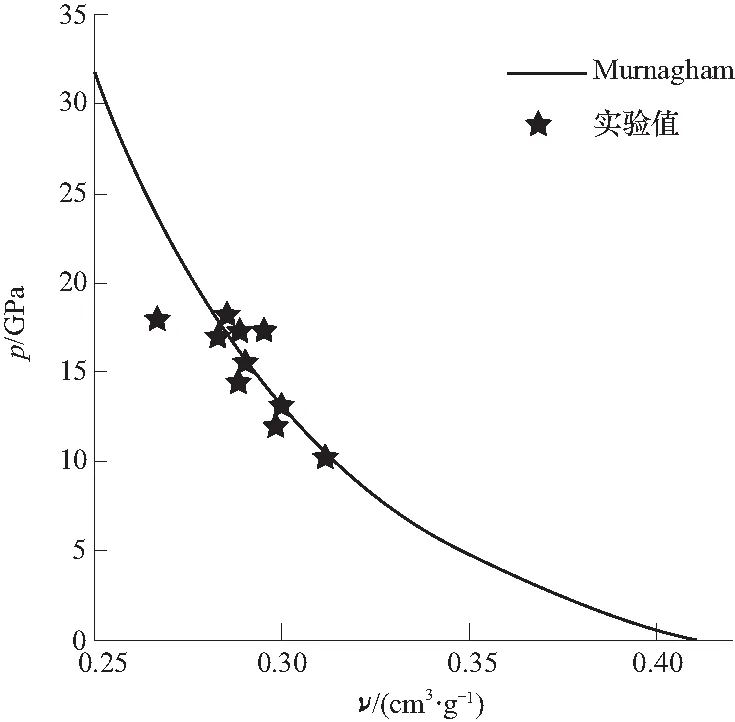

ν为材料比容,计算得到的PTFE/Al材料穆尔纳罕(Murnagham)状态曲线与实验值的对比如图10.在实验所测试的爆炸冲击载荷范围内,计算值与实验测试结果具有较好的一致性.

图10 PTFE/Al穆尔纳罕(Murnagham)状态p -ν曲线

2.3.2Mie-Grüneisen状态方程的确定

根据测试结果可知,PTFE/Al材料受到冲击载荷加载后,延迟2 μs左右引起材料发生反应,在冲击波到达瞬间,材料并未发生反应引起成分变化,因而在冲击压缩瞬间可将其视为惰性材料.根据惰性材料在高压下的冲击压缩状态方程求解办法[18-19],可通过PTFE/Al材料雨果尼奥关系确定材料的格林尼森系数Г(ν).

① Grüneisen系数Г(ν)的确定.

材料冲击压缩雨果尼奥曲线为

(9)

文献给出Grüneisen系数Г(ν)可借助于实验测出的雨果尼奥参数得到,利用如下公式进行:

Гs=

(10)

式中a,b为雨果尼奥关系Ds=a+bup中的拟合系数.

联立冲击波阵面守恒方程(4)~(6)得到材料比容ν与冲击波速度Ds关系式(11),代入式(10)可将Г(Ds)转化为格林尼森系数Г(ν).

(11)

② Grüneisen状态方程的确定.

在流体模型与谐振子模型近似下,由格林尼森(Grüneisen)物态方程与Rankin-Hugoniot能量方程得到固体状态方程计算模型为

(12)

材料的冷能和冷压可由Born-Meyer势来表述,形式如下:

(13)

(14)

式中:δ=ν0/ν,为材料在温度为0 K时的压缩度;ν0为该条件下的材料比容;Q、q为材料常数,可由胡金彪等[20]给出的方法解得

(15)

(16)

PTFE/Al材料声速及材料常数已通过实验得到a=2.96 mm·μs-1,b=1.20.代入式(15)(16)可解得材料常数Q=13.237 GPa,q=6.815.

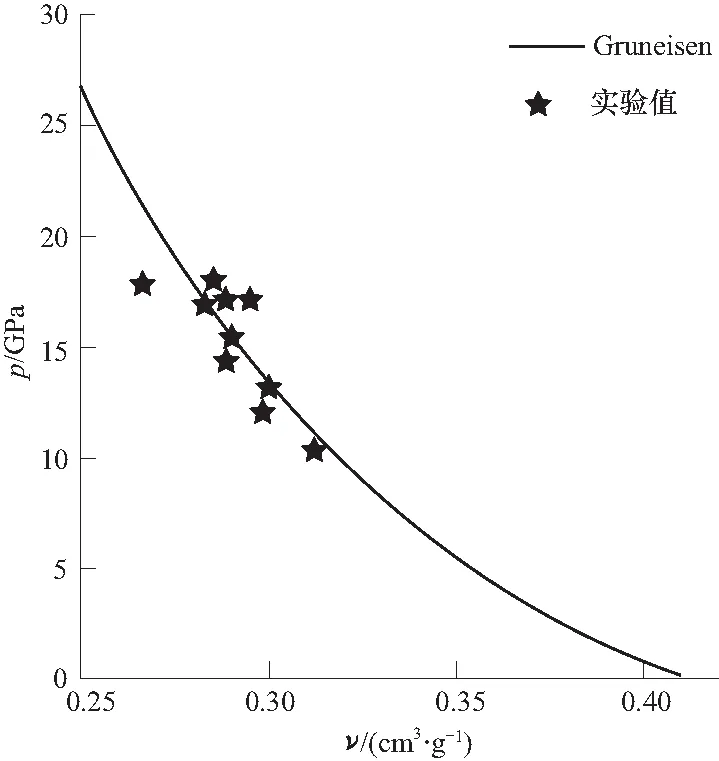

将Q、q代入式(13)(14)可得材料冷能及冷压随比容的变化关系.将材料冷能、冷压与格林尼森系数Г(ν)带入式(12)得到材料格林尼森(Grüneisen)p-ν状态方程,PTFE/Al材料格林尼森状态曲线计算值与实验值如图11所示.

图11 PTFE/Al Grüneisen状态曲线

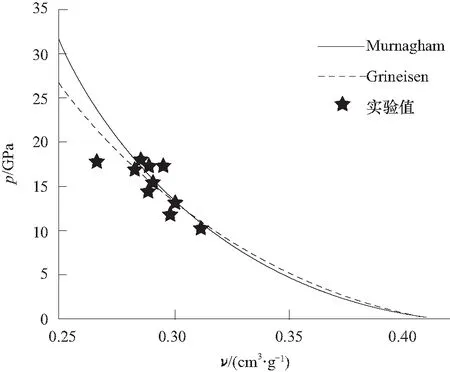

利用PTFE/Al材料的穆尔纳罕(Murnagham)状态方程和格林尼森(Grüneisen)状态方程计算得到材料状态参数曲线与实验值对比如图12所示.

图12 PTFE/Al材料状态方程曲线

从图中可以看出,当冲击压力小于15 GPa时,两种状态方程对材料的描述基本一致,当冲击压力大于15 GPa时,两种状态方程对材料的描述略有差距.在实验研究冲击载荷范围内,穆尔纳罕(Murnagham)状态方程和格林尼森(Grüneisen)状态方程能较好描述材料在冲击载荷作用下的状态.

3 结 论

利用炸药爆炸加载手段对PTFE/Al含能材料的冲击雨果尼奥曲线进行了系统地实验测量和分析,并在此基础上建立了材料的状态方程.从而对材料在冲击加载下的状态变化行为给出了一个定量的描述.主要结论如下:

① PTFE/Al(质量分数50%,50%)含能材料在爆炸冲击载荷作用下会引发化学反应,使材料中压力升高.能够引发材料反应的最小冲击波压力范围在11.93~17.98 GPa之间,冲击引发的PTFE/Al材料反应具有延迟现象,反应延迟时间范围在1.0~2.6 μs之间.

② 利用实验数据,得到PTFE/Al材料在粒子速度小于1.6 mm·μs-1时的冲击雨果尼奥方程,P=2.425(2.96+1.20up)up.结合测定的材料冲击压缩雨果尼奥方程,计算了该材料的穆尔纳罕(Murnagham)状态方程、格林尼森(Grüneisen)系数Г(ν)与状态方程,两种状态方程能较好描述PTFE/Al材料在爆炸冲击载荷作用下的状态.

③ 利用炸药透镜和锰铜压阻测试方法,可有效测量冲击波在PTFE/Al材料中的传播过程,测试数据对于爆炸冲击波引发PTFE/Al材料反应及其冲击压缩关系研究具有重要意义.