某国外油气预处理装置管廊模块化方案

庞亮,朱小旭,李立

(中国石化工程建设有限公司,北京 100101)

近年来,中国石油天然气集团公司大力推动工程建设项目“标准化设计、工厂化预制、模块化施工、机械化作业、信息化管理”,工程建设单位和相关企业积极实践探索,取得了显著成效。其中标准化设计、工厂化预制以及模块化施工相辅相成,是装置模块化的几个重要环节。国内与国外的装置模块化对比从设计水平、制造水平以及施工水平上来说,还存在着一定差距,通过学习和研究国外装置模块化方案,提高我们的模块化水平是本文的主要目的。当然,每个模块化方案又有其独特性,其主要体现在装置工艺特性,当地自然环境,运输和施工条件等等,为了找到其参考之处,本文讨论的重点是装置管廊,希望从中吸取经验,对其他装置管廊模块化提供参考。

1 模块化概述

模块化(Modularization)概念最初来源于产品生产领域,Starr 于1965 年在《哈佛商业评论》中提出了一个全新的概念—— 模块化生产(Modular Production)。随着科学技术水平的不断发展,模块化技术和思想及其应用领域获得了极大发展[1]。石油与天然气工程中的模块化是指一个完整的设备、管道、钢结构、仪表、电气等组成的包,在项目现场外制造和组装并装运至现场安装。模块化也是一种工程项目的执行方法需要大量的计划、多方面的资源和专项的资金。在初步规划期间,项目将评估模块设计、制造、运输等程序的优缺点,并确定模块化的经济性和可行性。

预制、预装的模块组成模块化的工艺装置,它可能是独立的一个工艺包,也可能是整个工艺系统的一部分。模块化可以大致分为设计、预制和预装、施工几个阶段,其中设计由多专业协同完成,设计输入条件受限于运输条件的通行尺寸和重量,预制是一种制造过程,大部分工业项目的普遍做法是在专门的工厂将各种材料或组装、或焊接成模块部件。预装是将各种材料、预制模块部件、设备连接在一起作为一个模块单元。施工则是模块的吊装和拼接等。

2 项目模块化条件

该项目油气田位于波斯湾近海深度约0 ~ 15 m左右,根据储层的不同,含硫气体的H2S 含量在13%~38%,CO2含量在4% ~ 9%。项目总体设计分为海上和陆上两部分,其中海上部分主要由六座钻井平台和人工岛预处理设施构成,从六座钻井平台产生的油气通过海底管线输送至人工岛预处理设施,陆上部分为油气最终处理的天然气净化装置位于人工岛以东10 km 左右。人工岛油气的预处理设施总体设计概念就是最大限度地模块化,尽量减少海上作业以及操作干预。该项目地理位置的主要港口都有能力接受、处理和卸货设备和大型模块,同时在其中一个港口还具备存储能力,更加适合海上运输以及模块化方案实施。

油气预处理设施由多个工艺单元组成主要包括收发球、酸气脱水、油凝析油处理、热油系统、闪蒸气压缩等等,公用工程单元主要由火炬气、净化风和非净化风、氮气、蒸汽、水处理、消防等系统组成。油气预处理装置规模、相对简单又独立的工艺流程以及得天独厚的地理条件为模块化方案实施提供便利。

3 该项目模块化的优势、风险和障碍

项目实施存在很多外界不确定的因素:现场的施工条件受电力、供水、人员流动等制约;施工许可期限、当地自然条件影响项目工期;采购物资的市场价格变化、不同材料的供货周期影响投资。所有不确定因素均需要在项目可研阶段进行评估其风险性,并对风险划分等级,不同的风险等级需要相应地采取不同的预防措施。

该项目采用模块制造厂与工程现场并行施工作业方式进行,场外制造以及预装配钢结构、设备的同时,现场进行打桩、混凝土浇筑等,最大程度地压缩现场施工周期,避开不确定因素。

从成本的角度看,车间劳动力的成本比现场劳动力的成本要节约很多,而且在模块厂进行招聘、培训成为熟练工更加容易。海上人工岛尤其是在钻井平台作业有潜在的硫化氢泄漏的风险,与其相比车间生产安全、可靠和便利,更容易预测工作流程,比如管道、电气、仪表、结构的安装顺序,并且不受天气、环境等外界条件干扰。在非现场制造的组件,制造条件可以人为控制,就可以获得更高的产品质量。

模块化施工也存在着风险和障碍,包括潜在的模块堆场设施成本以及模块运输成本。堆场设施包括堆放、储存、仓储、脚手架、办公室、模块装船设施等;运输成本包括增加的施工现场材料、卸载设施、海运成本、运输到现场的路线(重载道路),运输中还存在着特殊设备的成本例如拖船和驳船、滚装船、起重设备和自驱动模块运输车(SPMT-Self-Propelled Modular Transporters)。

为了解决运输和装配问题,模块设计会增加模块的体积、重量以及内部支撑,也会调整设备和钢结构位置增加设计的复杂性。另外,模块需要提前递交交付物和采购申请,在详细设计之前就需要模块规划并且与制造厂、运输公司沟通提交单个模块的交付要求等,这会给模块化设计带来一定难度和风险。

4 本项目模块化研究

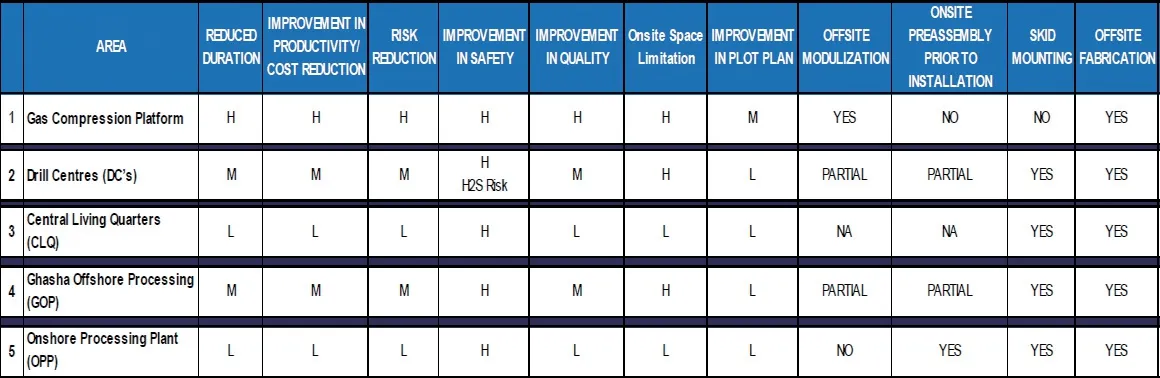

本项目的模块化研究基于表1,该表格根据项目的设计和施工进度、市场资源以及进度计划等进行调整。

表1 模块可行性研究Table 1 Module suitability evaluation

表格第二列为5 个不同的设施单元,三到九列为潜在的项目风险,十到十三列为模块化实施程度,其中三到九列中的H 表示高风险,M 表示中风险,L表示低风险。

表中第四行Ghasha offshore Processing(GOP),即是本文重点讨论的油气预处理装置,该装置由四项中风险、两项高风险以及一项低风险组成,风险与其他设施比适中,从模块实施程度来看该装置模块可以完全现场外制造,但是部分安装需要现场进行。

该装置的管廊模块化切分平面见图1。装置管廊由横向和纵向的主管廊以及分支管廊组成,图中用蓝色作为标识;每一段被切分的管廊均有编号,图中用红色数字标识在管廊旁边。其中海上平台管廊、与海底相连的管廊以及码头处桁架不在本文讨论范畴,红色数字标识的蓝色管廊抽取典型的示例为本文讨论的重点。

管廊模块化设计首先需要对被切分的管廊模块进行编号、命名,并对每个模块详细信息列表分析,具体见表2(节选)和表3(节选),表2 中汇总了模块的长和宽,ELEVATION 列标识了管廊层数以及不同层的层高,在REMARKS 中标识了没有进入模块需要现场安装的设备、管道散件等等,表3 汇总了模块的长、宽、层数,并对管道、钢结构等重量进行了估算,根据每个模块的总重表中最后三列标识了SPMT 小车的轴数以及实际和最大的承载力。

图1 管廊模块化切分方案平面图Fig.1 Layout of modular cutting scheme for piperack

表2(节选)管廊编号、名称以及长、宽、层高等Table 2 Piperack details and elevation

表3 (节选)管廊模块估计尺寸、重量等Table 3 Module estimated size, weight, etc.

管廊模块采用SPMT(Self-Propelled Modular Transporters)运输和吊装,模块设计需要考虑SPMT的相关参数进行。

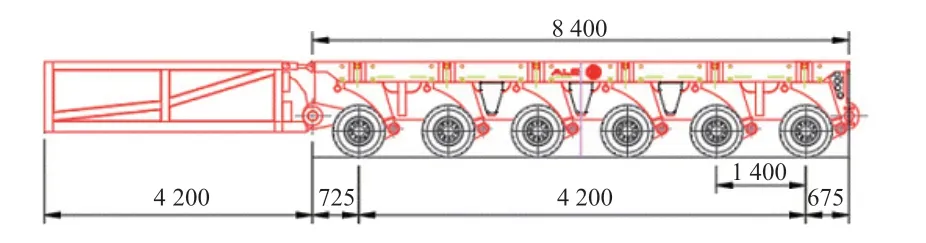

SPMT 是一种模块化生产及组装的自行式平板拖车,可以根据装载货物的不同需求被配置成各种结构、尺寸和重量。SPMT 的基础部件是有4 轴线(图2)或6 轴线(图3)的模块组以及一个动力头组成。独立的(图4)或者组合部件(图5)可以获得更大的长度和宽度,每一个轴线都在主控程序的精确控制下执行各种动作并实现各种姿态(如:移动、旋转、升降等),不仅具备良好的操作性,同时还可以完成传统拖车无法完成的动作[2]。

图2 4 轴线SPMT 模块组Fig.2 4-axles SPMT module group

图3 6 轴线SPMT 模块组Fig.3 6-axles SPMT module group

图4 独立的部件Fig.4 Unit component

图5 组合的部件Fig.5 Assembled components

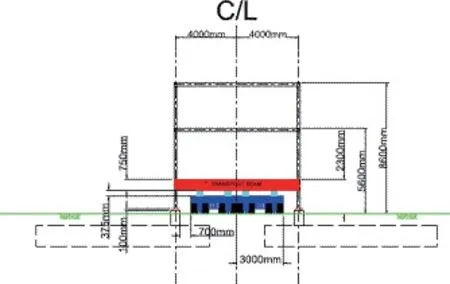

管廊模块化方案中小车的高度1 500 mm 决定了管廊的运输梁底距离地面的高度,独立部件的宽度2 430 mm 以及组合部件的宽度5 330 mm 决定了管廊的宽度。以图6 为例,组合的平板拖车尺寸应该小于管廊跨距,同时并留有一定的净距,模块底部距离地面标高减去运输梁的高度(2 300-750 = 1 550 mm)应该大于拖车高度(1 500 mm)。运输梁下端的钢结构柱子以及混凝土基础均不在模块范围内,属于现场施工部分。

图6 管廊模块安装立面Fig.6 Elevation of piperack module installation

整个油气预处理装置主副管廊模块编号约116个,根据管廊层高和跨距、管廊上管道布置以及空冷器等设备的布置,管廊模块大致可以分为三种典型类型。

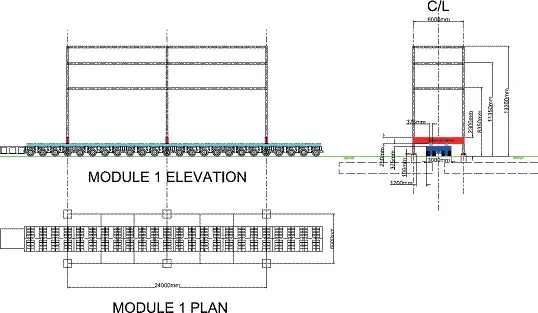

第一种典型管廊模块(编号1)跨距6 000 mm,层高三层,总高13 350 mm(地面标高100 mm),总宽度24 000 mm。管道与钢结构总重约844 t,利用24 轴SPMT 小车运输,安装方案如图7 所示。

图7 编号1 模块的安装方案Fig.7 No.1 Module installation scheme

第二种典型管廊模块(编号10)跨距8 000 mm,层高四层,总高18 100 mm(地面标高100 mm),总宽度36 000 mm。管道与钢结构总重约2 284 t,利用56 轴SPMT 小车运输,安装方案如图8 所示。

该模块18 100 mm 至20 100 mm 布置了小型设备以及大型调节阀组,其层高的相关管线和设备不作为模块整体运输,而是作为模块散件到现场后与模块焊接组装。

图8 编号10 模块的运输安装方案Fig.8 No.10 Module installation scheme

第 三 种 典 型 管 廊 模 块( 编 号32) 跨 距10 000 mm,层高四层,总高17 100 mm(地面标高100 mm),总宽度32 000 mm。管道与钢结构总重约2 426 t,利用56 轴SPMT 小车运输,安装方案如图9 所示。

图9 编号32 模块的安装方案Fig.9 No.32 Module installation scheme

该模块17 100 mm 以上的空冷器以及相关管线、钢结构不作为模块整体运输,在施工现场与模块焊接和组装。

5 模块的施工

模块的施工和安装是指将标准化应用于施工工程的组织形式,在传统施工理念基础之上的提升。[3]首先,EPC 承包商应制定详细的SIMOPS 程序,并在现场开工前安排车间进行模块制造。其次,现场模块堆放区需要提前做好临时支架,地面承载力要适合模块的重量,事先勘察从堆放区到模块最终位置的现场,整个SPMT 路线不应存在任何障碍物或不良地面条件、地下设施。最后SPMT 路径应在地面上清楚、准确地标记在靠近基础的模块最终位置,以确保模块的最终定位准确,并根据平面布置图现场安装条件制定模块的安装顺序。

利用SPMT 将模块定位在基础上之后,按照正式批准的模块设计图纸将模块对准模块底板或基础底板上的标记,降低模块后,管道根据最终配合情况进行局部调整。为了模块与基础之间,模块和模块之间,模块和设备已有的连接件之间达到最佳配合,需要对每一个连接点进行评估其可能存在的误差,模块内管道优先考虑直径较大的管道连接。

模块完成安装后在焊接管道之前,需要松开或移除模块内的管道支架或其他临时结构件,保证不同模块的同一根管道对齐,在零应力的条件下进行焊接。未对准的管道需要现场调整其定位。现场连接口焊缝应为黄金焊缝以避免现场水压或气压试验,焊口组对并检查合格后进行正式焊接之前,需要打磨点固焊接头并进行100%磁粉检测,以预防部分模块内管道存在大应力下接头处开裂[4]。

对于带有散件的模块需要将散件的结构和管道与模块本体进行预组装,各个节点连接后测量其预组装管道和钢结构的整体尺寸,并填写预组装尺寸检查记录。预组装可以检验模块制作的精度和整体性,以便及时调整、消除误差,从而减少现场特别是高空安装过程中对模块内部件的安装调整时间,保证工程的顺利实施。通过对模块的预组装还可以及时掌握部件的制作装备精度,对于某些超标项目进行调整,并分析产生原因,在后续的加工过程中及时加以控制。[5]

6 结束语

随着石油和天然气项目海外市场的不断拓宽,与国际一流的工程公司合作的机会越来越多,相互的交流和学习开拓了国内工程技术人员的视野。国外油气田的开发项目,已经呈现向沙漠腹地、偏远地区和海洋滩涂转移的趋势[6],同时装置模块化在油气预处理、天然气加工等领域已经广泛使用,模块化的设计理念在国外工程中具有巨大的优势。在油气预处理的工艺前提下,海洋岛屿的自然环境下,本文论述的相关模块化方案希望对相同类型或自然环境的工艺装置由借鉴之处,开拓装置模块化设计思 路。