导电杆焊缝加工装置的设计

刘拥军,张全民,陈思远,丁森

河南平高电气股份有限公司 河南平顶山 467001

1 序言

随着输配电技术的不断发展,气体绝缘金属封闭式组合电器(GIS)生产规模越来越大,导电杆作为GIS筒体内部传输电流的主要原件,其需求量也随之增加。为了减轻导电杆的质量并降低制造成本,一般设计为焊接结构,最为典型的结构形式为在铝管的两端焊接上铝材的镀银接头。通常情况下,焊接焊缝会高出母材2~4mm,需要将焊缝凸出部位打磨平滑,以前采用的工具是风动砂轮,工作效率低,劳动强度大,噪声大,且打磨质量受操作人员的熟练程度、操作技能水平等因素限制,稳定性差。为解决这些问题,根据导电杆的结构特点,我们查阅了机械设计的相关资料,设计制造出一种简易实用的加工装置,先用切削加工的方法将焊缝凸出部分去除,再用风动砂轮打磨圆滑,实现提高生产效率、降低劳动强度的目的。

2 存在的问题

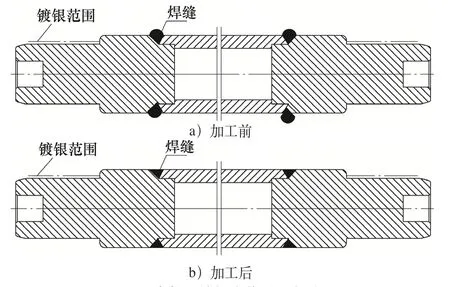

气体绝缘金属封闭式组合电器产品上使用的导电杆(焊缝打磨前后状态对比见图1),其原材料为铝合金6063,固溶处理后硬度达到75~90HBW,其结构形式基本都是在铝管的两端焊接上镀银接头,焊接后的焊缝会高出母材2~4mm,焊缝区域的硬度一般和母材相当或略低一些。导电杆的规格型号较多,一般长度在2000~5000mm,成品的质量大部分为20~50kg。由于开关设备产品内部对电场的要求比较高,需要将焊接后产生的焊缝打磨平滑才能装配到产品上,传统的方法是采用风动砂轮进行打磨处理,其他制造业的方法也都大同小异,这种手段虽然能够满足导电杆加工的需要,但是在长期的生产实践中,这种操作方法存在以下几方面的问题。

1)操作人员手持砂轮作业长时间保持同一姿势,身体容易疲劳,劳动强度大。

2)焊缝凸出部分打磨后全部转化为粉尘,对环境的影响较大。

3)操作人员作业长期近距离接触粉尘和噪声,对身体健康危害较大。

4)由于打磨的磨削量很小,需要反复多次打磨,其生产效率低。

图1 导电杆焊缝打磨前后状态对比

5)操作人员手持砂轮不够平稳,焊缝外观质量难以保证。6)焊缝的打磨量较大,砂轮的损耗快,消耗量大,生产成本居高不下。

3 改进措施

为解决上述导电杆焊缝加工存在的问题,我们设计制造出一种简易实用的焊缝加工装置(见图2),并进行了运动学分析与仿真,用铣削加工的方法替代砂轮打磨,降低劳动强度,提高生产效率和加工质量,降低对环境的污染和人体的伤害。

图2 导电杆焊缝加工装置结构

图3 限位装置结构

该装置主要包含支撑部分、动力及刀具部分、机械传动及调整部分、辅助及防护部分和电气控制部分。支撑部分的底部设有4个万向轮,便于人力推动该装置在车间自由移动,方便不同的加工工位,到达预定位置后进行锁紧。

加工时导电杆的两端放置到滚轮架上,无需固定及定位,滚轮架由电动机驱动旋转,通过摩擦力带动导电杆同步旋转,转速可根据加工需要进行调整。加工导电杆时需要的小幅度位置调整通过可折叠的悬臂来实现,与导轨配合能够实现电主轴及铣刀位置上下、前后、左右的自由调整,从而对导电杆焊缝位置进行精确定位、加工。

电主轴下端设有刀具随动限位装置(见图3),用来调整铣削焊缝时的吃刀量,避免损坏刀具或者伤及导电杆。

为减轻操作力量,该装置设计有配重块,可以根据电主轴运动需要施加力量的大小来调节配重块的质量,直至电主轴能够灵活地上下运动。

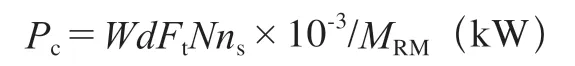

动力及刀具的选择是焊缝加工装置的核心,电主轴带动并控制铣刀对焊缝进行加工,电主轴可实现0~6000r/min范围内的无级调速,恒定铣削速度时,电主轴功率按照下式进行计算:

式中,MRM是每千瓦功率的切削能力[cm3/(min·kW)],通常取20cm3/(min·kW);d是铣削深度(m m);W是铣削宽度(m m);Ft是每转进给量(m m/r);N是铣刀的齿数;ns是主轴转速(r/min)。

联接块上端与电主轴联接,下端通过螺栓与固定端盖固接,固定端盖外圆设有一段螺纹与过渡螺母螺纹配合,过渡螺母两侧钻有螺纹孔,通过调节定位螺钉控制过渡螺母在固定端盖上的上下位移,进而限制限位件在轴向的最高点;限位件两侧设有长圆孔,通过联接螺栓将限位件挂接在固定端盖上,因固定端盖与限位件为间隙配合,所以过渡螺母位置固定后,限位件可沿长圆孔上下移动,依靠重力作用可自由滑落到轴向最低点;定位轮与限位件的轴销为间隙配合,可随导电杆自由旋转。

3.1 功能介绍

支撑部分:包含件1、件4、件16(见图2,下同),该部分是焊缝加工装置的基础框架,件1是为方便移动该装置设计的滚轮。

动力及刀具部分:包含件10、件12。该部分是焊缝加工装置的核心,分别是电主轴和铣刀。电主轴带动并控制铣刀对焊缝进行加工,电主轴可实现0~6000r/min范围内的无级调速,铣刀采用DLC涂层钨钢铣刀。

机械传动及调整部分:包含件2、件3、件5、件7、件8、件9、件11、件13、件14、件15及件22。其中,件2是配重块,用于调节电主轴及铣刀运动的灵活性;件5是钢丝绳,连接配重块;件3是滑轮,作为钢丝绳运动的支撑滑轮,左右两端各设置1个;件7是钢丝绳的连接接头;件8是折臂焊装,具有折叠功能,中间由4节合页装配后组合而成,可以对电主轴及铣刀进行前后左右的位置调节;件9是固定电主轴的固定板;件11是刀具限位装置,一是调节吃刀量,二是通过设置的滚轮支撑到导电杆的外圆实现对焊缝的精准控制,保护导电杆和铣刀不受损伤;件13是装配折臂焊装的轴销;件14是上下方向的导轨,用于调节电主轴和铣刀的上下位置;件15是导轨的限位板,最上端和最下端各设置1个;件22是用于对电主轴和铣刀施力的手柄,以手工施力升降电主轴,将铣刀精准放置到被加工焊缝上,加工过程中需要人力按压住手柄以保持铣刀的正常切削。

辅助及防护部分:包含件17、件18、件19、件20、件21。其中,件17是推动该装置移动的把手,其余为防护挡板。

电气控制部分:包含件6、件23。件6是控制电主轴运动的变频器和调节按钮,并带有电源开关;件23是电主轴的起动和停止开关,安装在手柄上非常方便操作。

3.2 使用说明

安装调试:该装置安装过程不再介绍。安装后需要进行调试测试,一是调试电气开关的稳定性及电主轴的转速,通过件6上的调节旋钮来实现;二是调试机械结构传动的灵活性,手握件22进行推拉及升降操作,如有卡滞,可通过增加或减少件2的数量来调节操作力量,直至运动灵活。

设备就位:打开件1上的自锁机构,紧握件17将该装置推到待加工导电杆工位后,锁紧滚轮,防止加工时滑移。

加工前准备:双手握紧件22将电主轴及铣刀置于待加工导电杆的上方,根据焊缝状况调节刀具限位装置,将铣刀伸出长度调至合理位置。

加工过程:开启滚轮架电源,使其带动导电杆开始转动,然后下压件22,使电主轴及铣刀将刀具限位装置上的滚轮与导电杆的外圆靠紧,左手按下件23起停按钮开始加工,加工过程双手应保持对件22手柄施力,确保滚轮与导电杆外圆的紧密接触,以保证加工的切削深度均匀恒定。导电杆转动一周后完成加工,抬起件22并再次按下件23起停按钮关闭电主轴,切断电源。

图4 使用焊缝加工装置加工情况

图5 风砂轮打磨情况

4 试验验证

通过开发导电杆焊缝加工装置,使用切削加工(见图4)的方法替代了手持风砂轮对焊缝凸出部分的打磨(见图5),提高了作业的自动化水平,降低了劳动强度,减少了粉尘和噪声的产生,提高了生产效率和加工质量,改善了操作人员的工作环境。由于导电杆要求非常平滑,使用该装置加工后存在局部尖角、毛刺,仍需要打磨处理,但是打磨量极其微小。

5. 结束语

生产实践证明,导电杆焊缝加工装置工作时稳定可靠,加工效果非常好,焊缝加工效率提高40%,大幅降低了劳动强度,达到了预期的目标。