新型四级涤气分离器在东方13-2气田的应用

(上海蓝滨石化设备有限责任公司,上海 201518)

中海石油湛江分公司东方13-2气田群集气站处理的湿天然气中含有大量的不同粒径的液滴,采用常规的涤气分离器脱水无法达到工艺要求。上海蓝滨石化设备有限责任公司设计的新型四级涤气分离器,运用四级分离模块对不同粒径的颗粒实现分级分步脱出处理[1],保证压缩机和下游设备安全、高效平稳地运行。

1 新型四级涤气分离器结构及功能

1.1 分离器总体构成

新型四级涤气分离器结构见图1。该分离器为立式结构,由 Schoepentoeter 入口装置[2]、TP板除雾器、丝网聚结器和聚结滤芯从下而上依次排列组成,具有立式分离器气体处理量大、易于清洗及液体再气化趋向小的优点[3]。

图1 新型四级涤气分离器结构示图

1.2 分离器功能模块

1.2.1 初分离

初分离模块即入口装置。入口装置的主要作用是吸收进入分离器的待处理含液气流携带的初始动量,同时为气、液的初步分离提供场所。初步分离效果的好坏直接影响后续的气液分离,要提高初步分离效果,应尽量使待分离的气液在各自的流道内分布均匀。

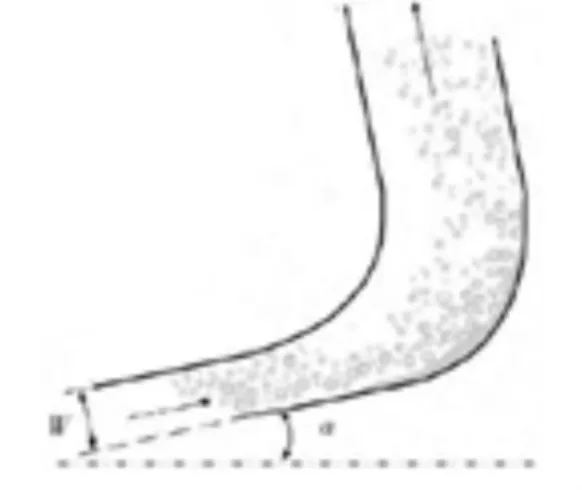

Schoepentoeter入口装置结构见图2。该装置通过多个弯曲叶片流道分散进料流体,其左右偏移叶片上下覆盖着钢片,当气体携带液滴在叶片流道中流动时,由于流动方向和流通截面不断变化,液滴的惯性又比气体的大,气体很容易改变方向,而液滴由于惯性大保持了原来的运动方向,从而在与气流分离并撞向叶片壁面时被捕集。后续撞击叶片壁面的液滴与前述液滴聚并融合,从而在叶片壁面上形成液膜,然后通过重力作用沿着叶片壁面向下沉降分离。在Schoepentoeter入口装置的左侧右下,入口气液混合流体扩展成如图3所示对气体从液体中迅速逸出十分有利的形状。这种入口装置的优点是可以消除高速流体对分离器壁面的冲击,从而减小扰动。对于粒径大于50 μm的液滴,Schoepentoeter入口装置的分离效率超过 85%[4]。

图2 Schoepentoeter入口装置结构示图

图3 经过入口装置分离后的气液混合流形状示图

1.2.2 除雾

初分离过程中,气流的急剧扰动作用使许多原本可以沉降分离的液滴被气体涡流裹挟着进入第二分离区。第二分离区即除雾模块,主要功能是降低气流的湍动程度,促进液滴的重力沉降。

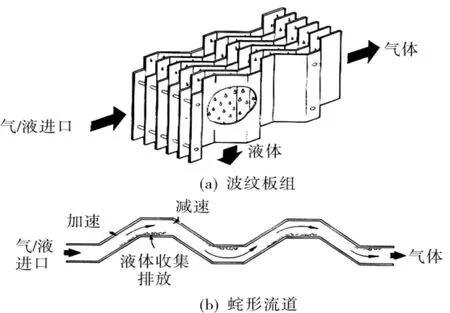

第二分离区使用的TP板除雾器由一系列固定间距的蛇形波纹板叠制而成,其结构见图4。

图4 TP板除雾器示图

相邻两波纹板间形成一条曲折、变截面流道,为气体导流的同时构成气流湍动的阻力,其倾斜通道截面积约比平直部分小29.3%[5],挟带雾沫的天然气在其中流过时,运动速度不断减小,运动方向不断改变。雾沫在碰撞、离心力和涡流机制作用下,被持续吸附到波纹板表面上,形成液膜顺着波纹板表面流入分离器底部的液体聚集区[6]。

TP板 的允许气速为0.48 m/s。气体通过叶片的实际流速为0.35 m/s,在实际流速下TP板除雾器对直径20 μm液滴的分离效率超过95%,对直径10μm液滴的分离效率为65%[7]。

1.2.3 除雾沫

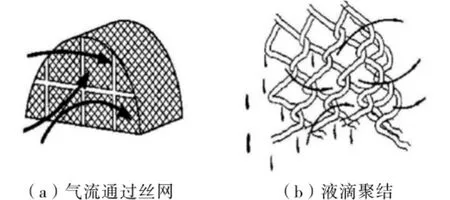

离开第二分离区的气体携带少量直径小于20 μm或更小尺寸的液滴进入第三分离区。第三分离区即除雾沫模块,用丝网进行分离。丝网分离元件分离效率在惯性分离元件中最高,通常能达到99%,而气体通过丝网时的阻力降很小[8-9]。气流携带液滴通过丝网时的除雾沫过程见图5。

图5 气流通过丝网及液滴聚结示图

气流携带液滴做直线运动,接近圆丝时因受阻而偏转流动,绕过圆丝。由于液滴密度比气体密度大得多,受惯性力作用,液滴不能立即随气流偏转,有继续保持原来流向的趋势,最后与圆丝碰撞,附着在圆丝表面上。液滴集少成多,同其他液滴聚结成大液滴,当丝网上液体饱和后,液滴依靠重力从丝网落下。与TP板相比,丝网拦截液滴的表面积更大。丝网的液泛气速为0.42 m/s,气体通过叶片的实际流速为0.336 m/s[10]。该分离模块的分离机理同波纹板除雾器一样,均为惯性碰撞拦截,可以有效分离 99%大于 10 μm 的液滴[11]。

1.2.4 滤芯精滤

滤芯精滤为第四分离模块,具有聚结液体和过滤微小固体颗粒的双重功能[12],能够使气体中液体雾滴直径不大于0.5 μm,实现精滤分离。气液聚结滤芯引入了疏油、疏水技术,通过化学处理降低过滤介质表面能,提高聚结液体的排出速度,使单位面积介质的液体处理量极大增加,可以降低饱和压降,并使滤芯性能得到快速恢复。聚结滤芯基体为由树脂粘结的大面积、多褶介质构成的圆柱状筒体,外裹无纺聚合物支撑及排液层。打褶结构能使整个滤芯的流量均匀分配[13],在低压下很宽的流速范围内都可实现高效分离。外部排液层起着排出聚结的液体污染物以及防止夹带的作用。因此,聚结滤芯在流速和液体浓度波动的情况下依然具有一致的高效性[14]。采用以上技术,几乎能除去气流中所有的固体颗粒和液体污染物,下游气体中液体质量分数可降至0.015×10-6。

2 新型四级涤气分离器工程应用

2.1 项目设计工况

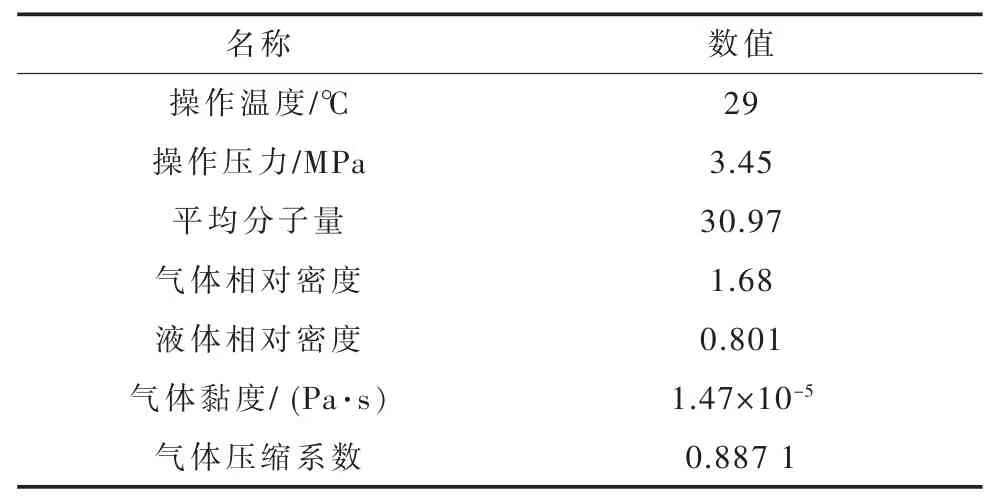

东方13-2气田群工程项目单台涤气分离器处理气量 350×104m3/d(0℃、101.325 kPa标准状态下),液体处理能力6 m3/h,要求去除的最小液滴粒径为0.5 μm,相应的分离效率为99%,对应的最大允许压降30 kPa。涤气分离器设计参数见表 1。

表1 涤气分离器设计参数

2.2 现场运行效果

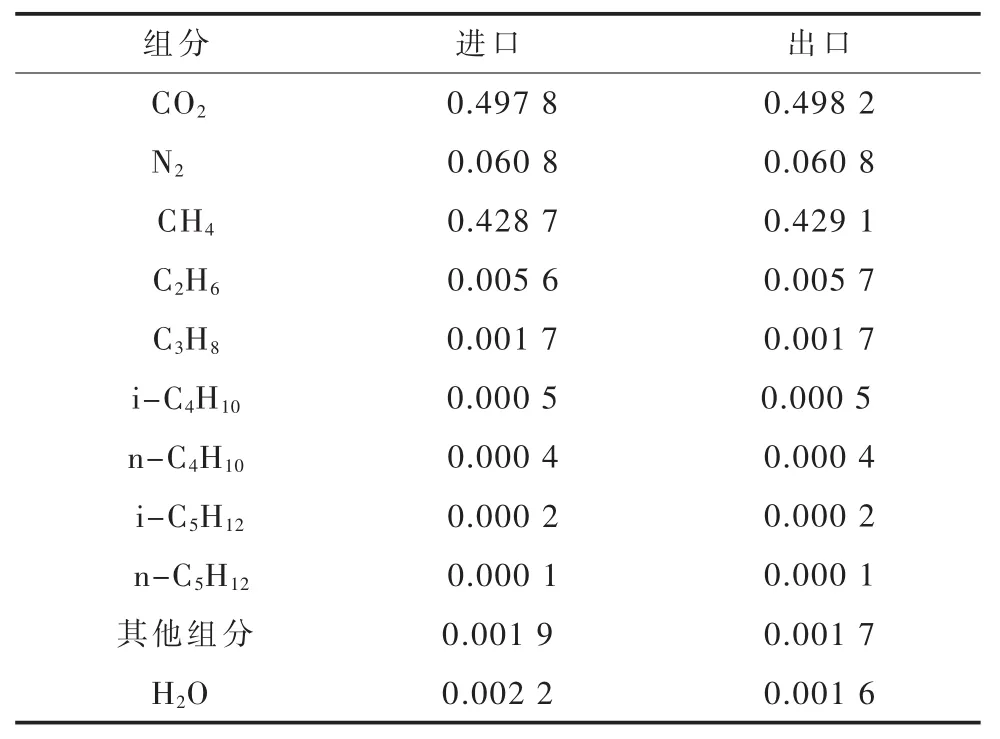

东方13-2气田应用新型四级涤气分离器进行天然气净化处理,处理后天然气的水露点降低16℃,烃露点降低12℃,正常操作时运行压降6~16 kPa。采用气象色谱仪进行分离器气体进口和出口组分分析,结果见表2。

表2 分离器气体进口和出口组分组成(摩尔分数)

2.3 推广应用分析

在石油化工和天然气工业中,广泛使用往复式和离心式压缩机、三甘醇吸收塔、贫胺脱硫塔、低温分离器(去除轻烃液体)等设备来实现天然气净化等工艺操作。为了保障这些设备和装置长期稳定运行,通常在设备入口处安装分液罐和除沫网等气液分离设备[15]。由于分液罐和除沫网无法从气流中分离直径小于10 μm的液滴和尺寸小于5 μm的固体杂质,这些液滴和固体杂质进入设备后,造成往复式和离心式压缩机的机械故障,增加了每年非计划停车检修数次。由于天然气和液体微粒分离不彻底,造成脱硫塔或三甘醇吸收塔每年发泡数次、胺液或三甘醇损失超标。在分液罐和除沫网等气液分离设备下游增设新型四级涤气分离器,可以代替分液罐和气液聚结器2台设备,节省设备使用空间,显著降低设备维护和操作费用,减少非计划停车造成的经济损失。

3 结语

新型四级涤气分离器在东方13-2气田现场已平稳运行3 a,其处理效果满足技术要求,设备结构和功能设计合理,流程简单,操作方便。经粗略计算,每年节省维修费用80万元,尤其适用于气液比高的场合、海上平台或高压场合,还可用于现有涤气分离器脱瓶颈改造,值得推广使用。