兴澄3号高炉炉缸破损调查及机理分析

史志苗,徐振庭,张宏星

(江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

兴澄3号高炉于2009年9月开炉投产,于2020年5月停炉,采用不放残铁方式进行大修,一代炉龄(无中修)10年7个月,单位炉容产铁量9555.1t/m3,基本迈进了大型高炉长寿之列。因此,调查3号高炉的炉缸侵蚀状况,研究炉缸侵蚀机理,对验证目前所采取的长寿措施是否有效及进一步提高高炉寿命具有很强的现实意义。

本文主要对兴澄3号高炉炉缸炭砖宏观破损状况及微观形貌进行调查研究,绘制炉缸侵蚀内型,分析炉缸破损的主要原因及侵蚀机理,总结高炉长寿管理经验,为进一步提高高炉寿命提供指导。

1 炉缸炭砖宏观破损状况调查

1.1 兴澄3号高炉炉缸结构简介

炉缸炉底采用大块炭砖+陶瓷杯/垫结构,炉底铺设五层炭砖,第1层为石墨炭砖,第2层为半石墨炭砖,第3、4层为微孔炭砖,第5层为超微孔炭砖,五层炭砖上部有两层陶瓷垫。6~19层炭砖为炉缸部位,炉缸设计为倾斜式炉缸结构,6~16层环砌国产大块超微孔炭砖,每层高500mm,17~19层环砌国产大块微孔炭砖,每层高400mm。

高炉设有32个风口,4个铁口,其中1号风口对应0°方向,25号风口对应90°方向,17号风口对应180°方向,9号风口对应270°方向,1号铁口在50.625°方向,2号铁口在129.375°方向,3号铁口在230.625°方向,4号铁口在309.375°方向。

1.2 炉缸炭砖宏观破损状况调查

高炉采取空料线方法停炉,不放残铁的方式进行大修。停炉后,随着炉缸死焦堆焦炭的扒除,从上到下依次对各层炭砖的残余厚度进行测量,得到了第一手资料,为炉缸炭砖破损调查的准确性提供了保证。

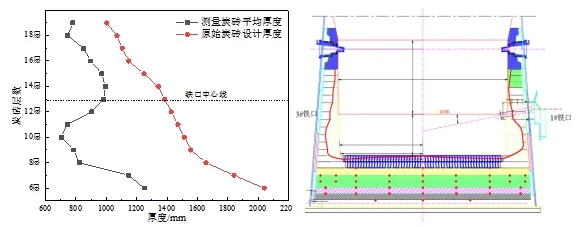

3号高炉炉缸铁口下方区域炭砖侵蚀较为严重,其中在1#和3#铁口方向,炉缸下方炭砖侵蚀最为严重。1#铁口9~10层炭砖侵蚀为最严重区域(铁口下方1.35~1.85m,铁口标高10.5m),其中10层炭砖残厚仅剩260mm,9层炭砖残厚为285mm;3#铁口侵蚀最严重区域位于11层炭砖,其残厚为440mm;非铁口区域炭砖侵蚀相对较轻,其侵蚀严重位置主要位于9~11层,其厚度均在600mm以上。根据炉缸炭砖破损调查数据,对比了测量炭砖平均厚度和原始设计炭砖厚度如图1(左)所示,平均侵蚀最严重区域位于第10层炭砖;绘制了侵蚀较严重的铁口区域的侵蚀内型图,如图1(右)所示,炉缸侵蚀呈现“宽脸型”侵蚀。

图1 炉缸高度方向侵蚀曲线(左)和1、3#铁口区域剖面侵蚀内型图(右)

2 炉缸炭砖微观形貌调查

本次炉缸破损调查过程中,取了大量的炭砖试样,并选取风口下方、铁口区域及铁口下方具有代表性的样品试样进行微观观察及分析。

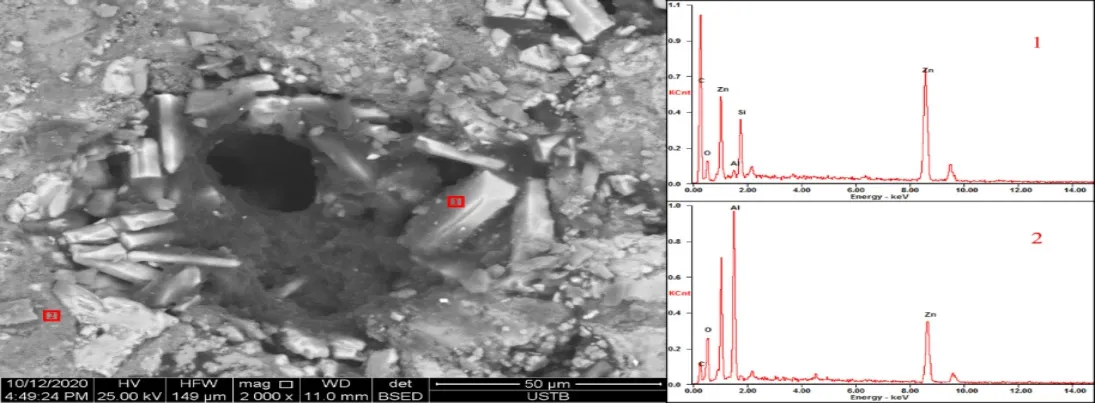

2.1 风口下方

该区域炭砖基质存在明显的孔洞,孔洞周围存在大量方形ZnO,结合打点分析,部分ZnO已进入炭砖孔洞中。如图2所示。

图2 风口下方炭砖背散射电子图像

2.2 铁口区域

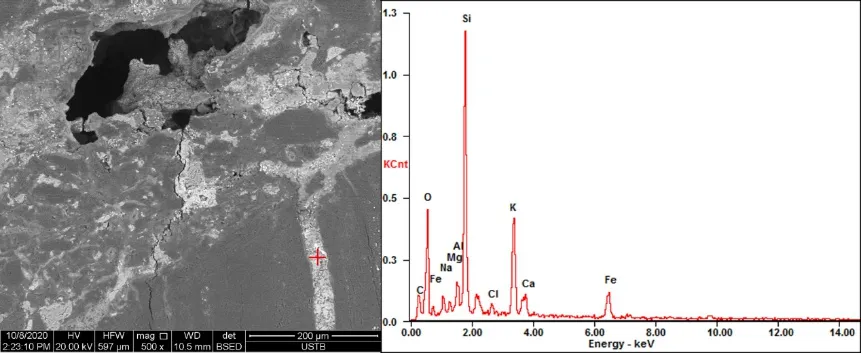

该区域炭砖基质附近存在大量的K元素及少量Na元素,其与SiO2、Al2O3发生反应形成钾霞石、白榴石等硅铝酸盐,造成体积膨胀,损坏炭砖。如图3所示,炭砖基质明显受到破坏,出现大量裂纹及粉化现象,产生了一条通道,对其打点分析,可看出该通道的炭砖体积膨胀,完整性被破坏。

图3 铁口区域炭砖背散射电子图像

2.3 铁口下方

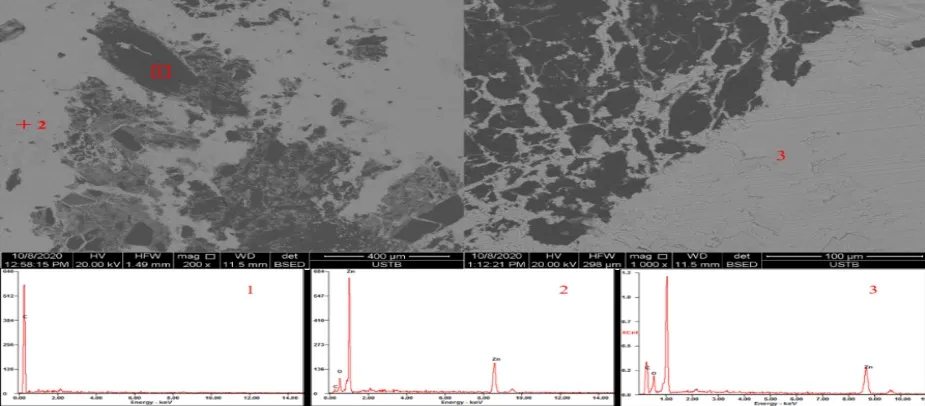

该区域炭砖含有大量ZnO物质,炭砖基质被ZnO包裹,部分区域ZnO已渗入炭砖基质,在Zn元素的作用下,炭砖出现粉化、破损。如图4所示。

图4 铁口下方炭砖背散射电子图像

3 炉缸炭砖破损机理分析

3.1 铁水熔蚀

碳不饱和铁水渗碳是炭砖侵蚀的一个主要原因[1]。当炭砖热面保护层脱落后,铁水与炭砖热面直接接触,会发生铁水渗碳反应,铁水沿着碳基质内部不断渗透,进入炭砖内部从而导致炭砖侵蚀。炭砖侵蚀的本质为铁水的熔蚀,即由于铁水中的碳元素不饱和性,炭砖表面含碳物质会向铁水中不断溶解,其过程可用下式表征:

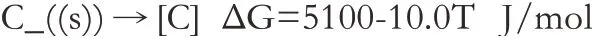

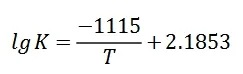

可得:

由上式可知,铁水溶解过程与温度存在一定关系,随着炉内温度升高,lgK值增大,铁水中[C]对应升高,游离C粒子在铁液中扩散阻力减小,铁水饱和碳含量升高,实际铁水含碳量与饱和含碳量之间差值增大,碳势增高,促进含碳组分向铁水溶解。同时铁水温度增高还会导致铁水流速增大,加剧冲刷侵蚀。

为了减轻铁水对炭砖的侵蚀,就要使炭砖热面形成保护层,保护层是高炉长寿的基础。主要为:

(1)操作上保持炉缸活跃,开放中心,降低炉缸铁水环流。

(2)保障高炉炉缸合理的传热体系---设计上提高冷却强度、提高炭砖的导热系数,施工上严抓碳素捣打料的施工质量,使得炭砖热面温度低于保护层形成的温度,快速形成合理的保护层,有效抑制炭砖的熔蚀。

3.2 有害元素侵蚀

破损调查期间,通过取样对炭砖的微观观察,发现炭砖中含有大量的Zn元素和K元素、少量Na元素、S元素、Fe元素及微量渣相,这些元素共同作用影响着炭砖的破损程度,其中Zn元素为3号高炉炭砖破损的重要因素之一。

Zn的汽化温度是907℃,在靠近炉缸炭砖热面的高温条件下,Zn是呈气态存在的,锌蒸气随着炉缸煤气进入炭砖的气孔、砖缝中,产生ZnO,沉积在气孔和砖缝中,Zn转化成ZnO的反应可以产生54%的体积膨胀,使炭砖严重破损[2],这是锌对炭砖侵蚀的主要方式。

同时,锌、钾、钠元素会与炭砖中的Al2O3和SiO2等物质反应,形成硅酸盐物相,产生较大的体积膨胀,导致裂纹的长大和脆化层的形成,脆化层的形成使炭砖产生更多裂纹,甚至缝隙,在炭砖内部产生一个很大的热阻,使得炭砖热面的保护层难以形成。

3.3 炭砖形成脆化层

调查发现,沿着炭砖厚度方向,炭砖存在明显的分层现象,其中可分为炭砖原砖层、热面脆化层及保护层,其中脆化层平均厚度为90mm。

炉缸炭砖始终受到高温铁水的冲刷及热冲击,在炭砖内部形成温度梯度而产生不均匀的热膨胀,加剧了炭砖中的热应力,炭砖热应力导致炭砖出现了脆化;碱金属及锌等有害元素的侵蚀加剧了脆化层的扩大和变质[3]。

4 结论

(1)兴澄3号高炉经过一代炉龄的生产,炉缸侵蚀为“宽脸”型侵蚀,侵蚀严重区域主要位于铁口下方1.35m~1.85m,侵蚀最严重区域主要集中在1#和3#铁口区域。

(2)碳不饱和铁水对炭砖的熔蚀和有害元素侵蚀是3号高炉炭砖破损的主要原因。

(3)炉缸炭砖存在明显的分层现象,存在炭砖热面脆化层和保护层。3号高炉能够迈进大型高炉长寿行列的主要原因是保持了合理的传热体系,在生产过程中,炭砖热面存在保护层的保护。