工业生产水系统集输管线结垢成因分析及集中诱导成垢技术的应用*

尹丰丰,燕永利**,牛梦龙,朱西柱,贺炳成,豆龙龙

(1. 西安石油大学化学化工学院,陕西西安 710065;2. 中国石油股份有限公司长庆油田分公司采油十厂,甘肃庆城 745100)

工业循环水系统中传热面上的结垢现象一直被人们关注,有效降低管线中的结垢速率,实现持续的稳产高产,已成为石油工程领域研究的热点之一[1]。为保持油藏压力,提高采收率,我国大部分油田采用注水开发方式,同时对采出水进行回灌,减少环境污染,节约能源[2-4]。但随着油田开发进入中后期高含水阶段,在成垢离子浓度、异型水混合、集输液压力、温度等多种因素的综合作用下,管线中原离子平衡状态被打破,导致地面集输管线常会出现结垢现象[5]。在原油开采过程中,地面集输管线结垢一方面会减小可流通截面积,降低输送效率,增加能耗,另一方面会造成垢下腐蚀,甚至穿孔,必须每隔一段时间对结垢严重的管段进行酸洗或停产维修,增加了管线维护费用,严重影响了油田的正常生产和经济效益[6]。针对集输管线结垢问题,我国大多数油田采用向管线中加注化学阻垢剂来螯和其中的结垢性阳离子,抑制其与阴离子发生反应,进而防止结垢。油田采出水成分复杂,经常是多种结垢性离子共同存在,单一阻垢剂无法完全解决结垢问题,同时,将多种阻垢剂组合使用会因为用量大对水体或地层产生污染。白鹏凯等[7]研究发现,随着采出液含水量的增加,阻垢剂的应用效果逐渐变差,阻垢剂的长期使用不但会使水体富营养化,加剧管线微生物腐蚀,还会污染环境,对人体健康产生危害。针对阻垢剂使用中存在的弊端,笔者通过对采出水水质的分析以及对管线中垢样成分的检测,分析了集输管线的结垢成因,采用集中诱导成垢技术,将垢提前沉积,减缓了后期管线及工艺设备中的结垢速率,为解决工业循环水系统中集输管线的结垢问题提供了一种的选择。

1 试验部分

1.1 主要试剂及仪器

主要试剂:水样、垢样与阻垢剂,均取自华庆油田地区。

主要仪器:101-1AB 电热恒温鼓风干燥箱,上海试验仪器有限公司;SHZ-D(III)循环水式多用真空泵,巩义市英峪予华仪器厂;JOANLAB 玻璃砂芯真空过滤装置,宁波群安实验仪器有限公司;DMAX-2400 X 射线衍射仪,北京理化赛思科技有限公司;ICAP-6000 原子发射光谱仪,赛默飞世尔科技(中国)有限公司西安分公司。

1.2 试样分析方法

1.2.1 水质分析

参照SY/T 5523—2000《油气田水分析方法》、SY/T 5329—94《碎屑岩油藏注水水质推荐指标及分析方法》对水样中结垢性阴离子含量进行测定。水样中结垢性阳离子含量(w,下同)测定方法为:对水样进行过滤、溶剂萃取等预处理后,取1 mL处理液用超纯水配制的(w)1% HNO3稀释至100 倍,然后利用ICAP-6000 原子发射光谱仪,测定其中的结垢性阳离子含量[9-11]。

1.2.2 垢样分析

取部分现场垢样放在120 ℃下的烘箱内烘干至恒重,称质量为m1,使用石油醚进行索式抽提后静置约6 h,取出烘干至质量不变,称质量为m2[12-13]。依据式(1)计算有机杂质的质量分数ωm。

此时,垢样中有机杂含量为ωm,将剩余固体粉末采用DMAX-2400 X 射线衍射仪进行组分分析[14]。

1.2.3 阻垢剂应用评价

依据SY/T 5673—93《油田用防垢剂性能评定方法》标准,利用元17 增总机关水样对常用的4种阻垢剂进行阻垢效果测试。

1.3 集中诱导成垢技术的应用

为了防止管线结垢影响正常生产,油田中大多采用向管线中加注化学阻垢剂的方法来预防结垢,但随着回灌次数增多,会出现采出水水质复杂、阻垢效果差、污染环境且经济性较差等的问题。因此,笔者采用了集中诱导成垢技术以减缓集输管线结垢问题,其工艺流程如图1 所示。

图1 集中诱导成垢技术工艺流程

为了检验集中诱导成垢技术的应用效果,分别进行了室内试验与现场试验,具体方法如下:①室内试验。在装置前端和后端分别悬挂3 片与管道材质相同的挂片,然后将集中成垢装置置于正常运行状态30 d。采用防垢率指标评价防垢效果。装置前后设置2 个观察点悬挂挂片,挂片单位面积结垢速率为同一挂片前后质量差值与挂片表面积的比值,防垢率为前、后端结垢速率差值与前端结垢速率的比值。②现场试验。将集中诱导结垢器置于元17增总机关正常状态运行24 h 后,垢体收集1 次;正常运行7 d 后清理垢体并进行记录。试验过程中每天对总机关取样分析,对结垢量进行理论计算,同时对试验条件进行详细记录,记录内容包括加热炉出口流体温度、除垢器来液流量、每次收集的垢体质量,比较垢体质量与理论结垢量。

2 结果与讨论

2.1 某油田地区集输管线结垢现状

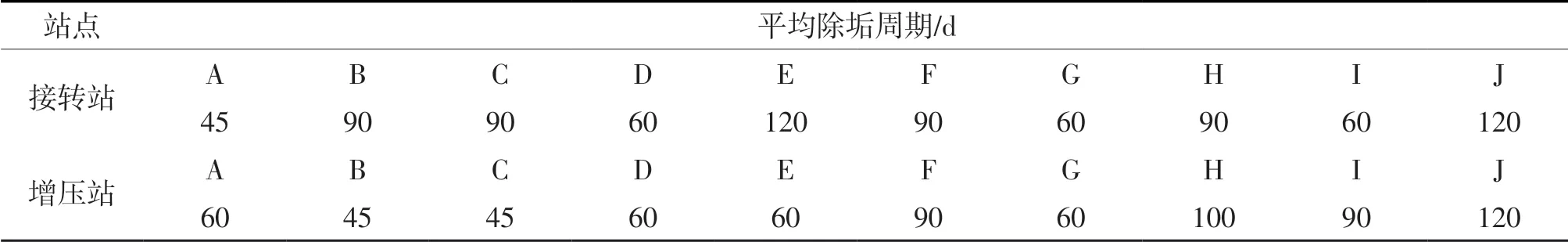

随着采出井综合含水量的逐步上升,各增压站、接转站及区块总集输管线结垢情况日趋严重,对该地区目前部分站点的平均除垢周期进行了总结,其结果如表1 所示。

表1 不同站点平均除垢周期

由表1 可见:不同增压站或接转站结垢情况相近,平均除垢周期均约为75 d,除垢间隔较短,表明该地区结垢情况较为严重。

2.2 水样分析

油田采出水成分复杂、矿化度较高,在集输过程中,采出水中含有的结垢性离子CO32-、HCO3-、SO42-、Ca2+、Mg2+、Ba2+会发生反应产生沉淀,造成管线堵塞,影响正常生产。对采出水进行水质分析,有利于管线结垢成因的明确及防垢方法的选择。结垢性离子分析结果如表2 所示。

表2 不同站点结垢性离子质量浓度 ρ: mg·L-1

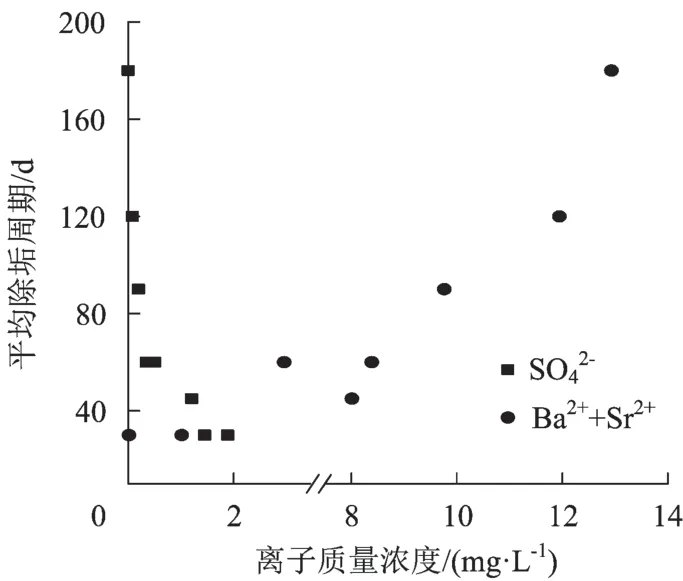

由表2 可见:取自不同站点的14 个水样中,结垢性阳离子质量浓度平均约为150 mg/L,结垢性阴离子(HCO3-+CO32-)质量浓度大多高于200 mg/L,少数还超过了1 500 mg/L,SO42-质量浓度平均约为30 mg/L。结垢性离子普遍含量较高,较易成垢。不同站点平均除垢周期与离子质量浓度的关系如图2 所示。

图2 不同站点平均除垢周期与Ba2++Sr2+、SO42-含量关系

由图2 可以看出,不同站点的成垢离子中,SO42-的含量与Ba2++Sr2+的含量呈现相反的趋势,SO42-多,则Ba2+与Sr2+少。而水样中SO42-的含量相对偏低,说明结垢问题的关键在于SO42-的含量,并且SO42-的含量与平均除垢周期呈现明显负相关,进一步说明了如需解决结垢问题,关键在于降低SO42-的含量。

2.3 垢样分析

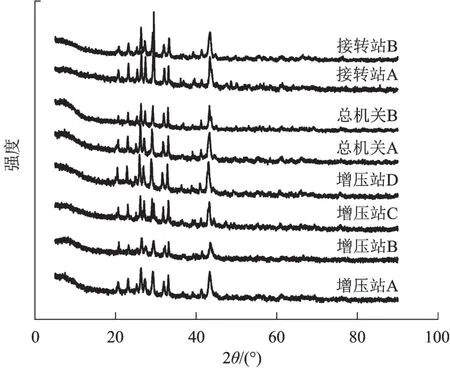

为明确结垢物类型,确定结垢成因,便于采取有效的防垢措施,对现场取回的8 种垢样进行了组分分析,分析结果见表3,垢样XRD 分析见图3。

由表3 与图3 可见:所取垢样中有机杂质质量分数均低于10%。增压站A、增压站B、增压站D、总机关A、总机关B、接转站B 6 个地区管线中形成垢样的无机组分主要为BaSO4,增压站C、接转站A 2 个地区形成垢样的无机组分主要为BaSO4与CaCO3混合物。

表3 垢样成分分析结果

图3 垢样XRD分析

2.4 结垢成因

通过对油田进行的水质与垢样分析,不同站点采出水中大量存在的Ba2+与SO42-之间发生反应产生的BaSO4沉淀是导致集输管线结垢的主要原因,结垢过程见图4。

图4 结垢过程示意

由图4 可见:当Ba2+与SO42-质量浓度达到过饱和状态时,由于BaSO4溶度积极低,产生沉淀的速率较快,会在水中较先析出并吸附在管线表面,作为结晶中心不断长大,还会催化其他结垢性离子的结晶,出现共沉淀,使得新沉积物进入原有沉积物中,形成了复杂的混合垢。针对管线结垢问题,大多数油田采用了向管线中加注化学阻垢剂的方法来抑制结垢。

2.5 阻垢剂应用效果评价

目前,油田管线阻垢剂主要有4 种,分别为CQZG02、ZG558、HZG05 和KW129。利 用 元17增站点采出水对阻垢剂性能进行了评价,具体结果如图5 所示。

图5 不同种类阻垢剂阻垢效果

由图5 可见:HZG05 阻硫酸钡垢效果最好,阻垢率为70.9%,ZG558 阻硫酸钡垢效果最差,仅有26.54%。阻碳酸钙垢效果最好的是HZG05,阻垢率为73%,CQZG02 效果较差,只有48.31%,综合分析,4 种阻垢剂平均阻垢率为50%左右,应用效果较差,无法起到较好的抑制结垢作用。针对阻垢剂应用效果差,无法起到抑制结垢作用,采用了集中诱导成垢技术。

2.6 集中诱导成垢技术应用效果评价

采用集中诱导成垢技术可使成垢离子在管线源头附近析出,实现集中诱导成垢,同时还可以将垢体收集、清除,达到除垢的目的,可有效解决集输系统后端管线及工艺设备的结垢问题,其室内试验、现场试验结果分别见表4、表5 及表6。

表4 集中诱导室内试验结果

由表4 可见:该技术应用效果良好,集中诱导成垢技术处理后可除去91%以上的成垢离子。

表5 元17增总机关加装集中诱导装置后试验结果 ρ:mg·L-1

由表5 可见:停加阻垢剂,应用集中诱导成垢装置后,混合水样中ρ(Ba2++Sr2+)降低了14.518 5 mg/L、ρ(Ca2++Mg2+)降 低 了1 289.94 mg/L、ρ(SO42-)降低了360.162 mg/L、ρ(CO32-)降低了31.873 mg/L、ρ(HCO3-)降低了304.165 mg/L,总体成垢率为90.5%。

表6 元17增总机关除垢结果对比分析

由表6 可见:与添加阻垢剂相比,平均除垢周期大幅延长,降低了清垢频率。现场应用结果表明:集中诱导成垢技术应用效果良好,可大大降低集输管线中结垢性离子含量,平均沉降固相4.8 kg/d,成垢效果显著,节省了加药环节,确保下游管段、设备高效安全运行。

相比于传统化学阻垢剂,集中诱导成垢技术主要有以下优势:①将以往被动式的阻垢转变为主动结垢,通过定期将诱导罐中沉积的垢清除,起到了净化水体与除垢作用。②适用性强,对不同种类的结垢性离子均能起到诱导成垢的作用。③性能稳定,通过诱导罐时,使垢快速结晶析出,受水体pH 值、温度、压力影响较小。

3 结论

某油田地区站点平均除垢周期约75 d,除垢间隔短,结垢情况严重。采出水总矿化度分布范围广,水质差异性较大,水中结垢性离子含量普遍较高,为成垢提供了条件,其中SO42-的含量是影响结垢问题的关键因素。造成集输管线结垢的主要原因是Ba2+与SO42-发生反应产生BaSO4沉淀,之前使用的4 种阻垢剂效果较差,阻垢率在50%左右,无法有效抑制结垢。采用集中诱导成垢技术进行了室内模拟和现场元17 增总机关应用试验,结果表明:集中诱导成垢技术在工业循环水系统中应用效果良好,成垢率为90.5%,能有效将垢提前沉积,减小后端设备与管线中的结垢问题,可以较好地解决工业循环水系统集输管线中的结垢问题。