采用羰基硫水解工艺优化高含硫天然气脱硫操作模拟研究*

崔吉宏

(中石化西南油气分公司元坝净化厂,四川广元 628400)

高含硫天然气的组分中除了H2S 含量高,通常也含一定浓度的有机硫,如硫醇、硫醚、羰基硫等。采用醇胺溶液可以彻底脱除高浓度H2S,而有机硫因酸性比硫化氢低,与醇胺溶液化学反应活性差,难以彻底脱除,很容易导致净化气总硫浓度超标。国内西南地区某高含硫天然气净化厂拥有4 套净化装置,单套联合装置的原料气处理量300×104m3/d、压力5.8 MPa,原料气中部分组分浓度分别为φ(H2S)为5.95%,φ(CO2)为4.16%,总有机硫(ρ)为64 mg/m3[其中φ(COS)为55.8 mg/m3],采用UDS配方溶剂脱硫剂脱除天然气中H2S,CO2及有机硫,使产品气达到ρ(H2S)≤6 mg/m3,φ(CO2)≤3%,总硫(ρ)≤20 mg/m3的国标一类气要求。使用的脱硫剂以N-甲基二乙醇胺(MDEA)为主剂,同时添加部分溶剂以提高对有机硫吸收能力。净化厂以产品气质量、能耗优化为目标进行了各种操作条件优化,包括优化吸收温度、吸收塔板数、溶剂浓度和溶液循环量等。经脱硫后实际产品气中ρ(H2S)为0.5 mg/m3,φ(CO2)为0.38%,总硫(ρ)为35 mg/m3,其中ρ(COS)为33 mg/m3。将产品气数据和天然气质量标准相比可知,总硫质量浓度无法满足质量要求,且会对CO2进行过度脱除,降低产品气产量。上述结果表明,经过多种操作优化,该物理化学脱硫剂已无法进一步降低总硫质量浓度,必须进行工艺改造。改造的方向是在原有工艺基础上进一步开发合理的COS脱除方法。

羰基硫脱除方法主要包括溶剂吸收法[1]、加氢转化法[2]、吸附法[3]、COS 催化水解法[4]等,其中COS 催化水解法能较好地利用现有脱硫工艺条件实现较低投入情况下达到总硫脱除的目的。笔者采用Aspen Plus 软件对COS 催化水解方法的工艺条件进行了优化,并对比分析了工艺改造前后脱硫单元的各项指标,以验证在高含硫天然气脱硫工艺中增加COS 催化水解工艺的合理性。

1 脱硫工艺

1.1 胺法+COS催化水解组合脱硫工艺流程

由于原料气中φ(H2S+CO2)超过10%,为满足气体净化要求,采用了两级吸收塔脱除酸气。尽管采用了以MDEA 为主要成分的物理化学吸收剂用于脱除酸气和总硫,但净化气总硫浓度仍然无法达标。在脱硫工艺改造中增加COS 催化水解工艺,对一级吸收塔出来的过程气COS 进行气相催化水解转化为H2S,再以二级吸收塔将气流中残余H2S全部脱除。

净化厂胺法+COS 催化水解组合脱硫工艺流程见图1。

图1 胺法+COS催化水解组合脱硫工艺

1.2 脱硫工艺操作条件

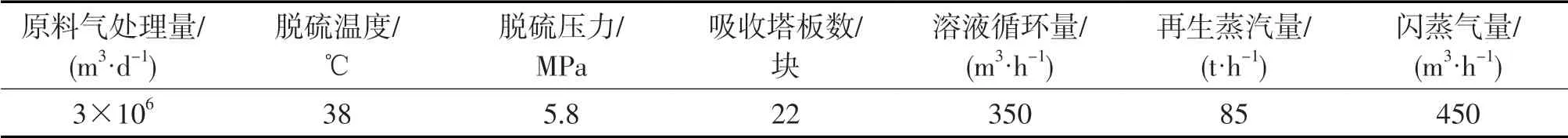

在没有采用COS 催化水解工艺的情况下,脱硫装置运行的最优操作条件见表1。

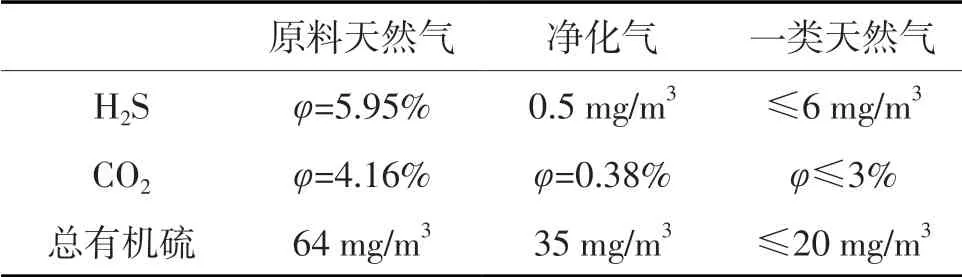

1.3 3种天然气组分指标对比

原料气组成、净化气质量、GB17820—2018《天然气》一类天然气指标对比见表2。

表1 脱硫装置操作条件

表2 天然气组成指标对比

由表2 可见:净化气中H2S 和CO2浓度完全满足国家标准,但是总硫浓度没有达到国家标准。初步分析是由于净化厂已经采用了尽可能多的吸收塔板数(22 块)及较高的脱硫剂循环量(350 m3/h),H2S 和CO2浓度已达到净化指标,但总硫浓度仍未达标。进一步分析发现:该厂原料气中总有机硫64 mg/m3,其中COS 占87%,脱硫剂对COS 脱除属于缓慢的物理吸收过程,在有限的塔板数量和气液停留时间的条件下,COS 无法被充分脱除,导致净化气总硫浓度超标。

1.4 COS水解催化剂性能

根据天然气脱硫工况条件,该净化厂联合相关研究机构研发了一种低温羰基硫水解催化剂,在70 ℃和5.8 MPa 条件下,该催化剂对天然气中COS的水解转化效率达到100%,空速达到6 000 h-1。

2 工艺模拟与优化

2.1 模型构建

采用COS 催化水解工艺后,就可直接采用(w)50% MDEA 溶液进行脱硫而无需考虑有机硫脱除不彻底问题。应用Aspen Plus 软件建立如图1 的模拟流程。MDEA 脱硫共有KEMDEA、PMDEA 和KMDEA 共3 种数据包,经模拟对比发现KMDEA计算结果最接近真实值。气体PVT 性质计算采用Peng-Robinson 方程,醇胺溶液的计算采用电解质专用的物性方法ELECNRTL。由于气液接触时间有限,胺液吸收和再生的过程无法达到平衡,因此采用RateFra 模型模拟[5]。COS 催化水解反应器模型选用RStoic。脱硫过程主要反应式如下:

2.2 操作条件对气体净化效率的影响

2.2.1 吸收压力对净化效率的影响

在吸收塔板数22 块,脱硫吸收温度38 ℃,溶液循环量350 m3/h,重沸器负荷92 GJ/h 的操作条件下,考察吸收压力对天然气净化效率的影响,结果见图2 和图3。

由图2 可见:吸收压力由4 MPa 升至6.5 MPa 时,净化气H2S 质量浓度由2.1 mg/m3降至0.2 mg/m3,变化幅度在mg/m3较小的数量级别,表明压力变化对H2S 净化度影响不大。

图2 吸收压力对净化气H2S浓度的影响

图3 吸收压力对净化气CO2体积分数的影响

由图3 可见:当吸收压力由4 MPa 升至6.5 MPa时,净化气中CO2体积分数由1.2%下降至0.16%,降幅86.7%。MDEA吸收CO2的过程中,物理溶解占主导地位同时存在化学吸收。净化气中CO2体积分数与脱硫压力呈反比,符合亨利定律,压力越高越利于促进气液传质速率提高,MDEA溶剂的酸气负荷提升,气体净化效果增强[6]。

综上,随着脱硫压力的升高,净化气中H2S 浓度和CO2体积分数尽管均呈下降趋势,但H2S 浓度下降幅度较小,相比CO2体积分数降低的绝对值,基本可以忽略,因此,吸收压力升高主要会导致MDEA 吸收CO2的能力增强。在4~6.5 MPa 压力条件下,净化气中H2S 浓度和CO2体积分数远远严格于天然气质量标准,标准中CO2体积分数要求不高于3%即可。模拟结果表明醇胺溶液对CO2存在过度吸收的问题,会导致净化气产量有较大的损失。从工艺节能考虑,吸收塔压力升高可以提高MDEA 酸气负荷及净化度,但脱硫选择性和产品气量会降低,需要进一步考虑压力对净化度和气体经济效益之间关系。

2.2.2 吸收温度对净化效率影响

流量不变时,天然气进料温度、MDEA 贫液入塔温度及MDEA 吸收H2S、CO2释放的热量是影响吸收塔温度的3 个主要因素。原料气温度由上游管输决定。天然气中酸气与MDEA 反应释放的热量由酸气摩尔负荷确定,只要天然气流量及组分和产品气规格确定,则放热量也固定。只有MDEA 贫液进入吸收塔的温度和流量需要调控,且溶液携带的热量远远大于同体积气相携带的热量。因此,MDEA 贫液进入吸收塔的温度和流量是决定吸收塔温度最主要的因素。MDEA 吸收H2S 和CO2属于中等强度放热反应,较低温度有利于反应正向进行,气体净化效率更高[7]。

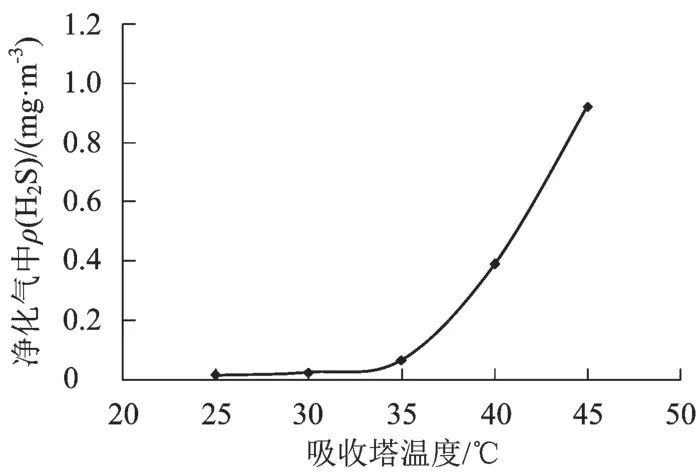

设定吸收压力5.8 MPa,吸收塔板数22 块,溶液循环量350 m3/h,重沸器负荷92 GJ/h,考察吸收温度对天然气脱硫净化效率的影响,结果见图4和图5。

图4 吸收温度对净化气中H2S浓度影响

图5 吸收温度对净化气中CO2体积分数影响

由图4 可见:随着吸收温度升高,净化气中H2S 质量浓度逐渐升高,但增加的质量浓度不超过1 mg/m3,表明在常温操作区间,温度变化对MDEA 吸收H2S 的影响不太明显。

由图5 可见:随着吸收温度升高,净化气中CO2体积分数由0.93%降至0.29%,即对CO2的净化效率随温度升高而升高,这与前述酸碱反应热力学规律不一致。在此需要结合反应动力学进行解释。

在水溶液中,MDEA 吸收CO2属于慢反应,反应传质受液膜控制,尤其是CO2分子溶解到溶液中并与水中氢氧根结合形成碳酸氢根的步骤决定了反应速率。Rinker 等[8]通过脱硫试验以及Doraiswamy等[9]的分析表明:随着温度升高,MDEA 溶液黏度降低,扩散系数增大,传质阻力减小,提高了MDEA 溶液物理吸收CO2的速率。CO2与MDEA反应是假一级反应,反应速率较慢,主要受动力学因素控制。CO2气体分子只有快速溶解并扩散进入醇胺液相,才能进一步与MDEA 发生化学反应,该溶解扩散过程称为“水化作用”[10],是MDEA吸收CO2的控制步骤。25 ℃时,质量分数为50%的MDEA 溶液黏度为9.2 mPa·s,升温至45 ℃时黏度下降至4.3 mPa·s,较低的黏度促进了CO2在MDEA 溶液中的传质扩散和化学反应。

从酸气与MDEA 溶液反应的热力学和动力学特征分析,在保证净化度达标的前提下,为尽可能节省能耗和提高产品气产率,温度控制宜在35~40℃,这与文献报道的一致。

2.2.3 吸收塔板数对净化效率的影响

针对高含硫天然气脱硫,采用两级吸收塔串联脱硫,一级吸收塔7 块塔板,二级吸收塔有15 块塔板,均采用浮阀塔盘。一级吸收塔首先大量脱除H2S 和CO2,二级吸收塔再精脱硫,通过较多的塔板数延长气液接触时间,彻底脱除H2S 和CO2,同时加强有机硫物理吸收效果。因此在二级吸收塔上部设置3 个贫液入口,分别在第18、20 和22 块处,通过调整贫液入口位置,提高脱硫选择性。

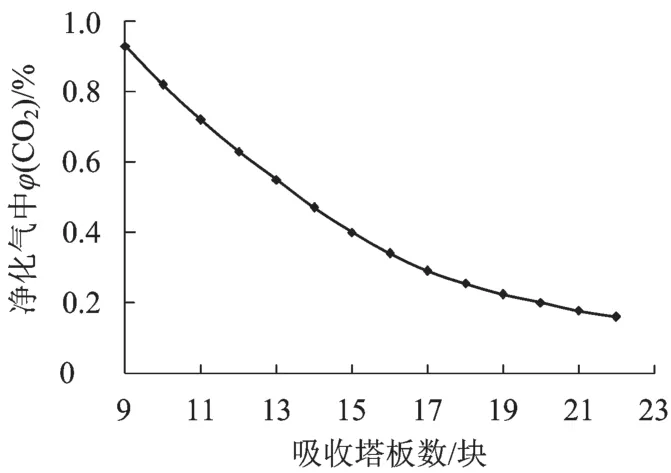

在吸收塔温度38 ℃,吸收塔压力5.8 MPa,溶液循环量350 m3/h,重沸器负荷92 GJ/h 的操作条件下,考察研究塔板数变动对气体净化效率的影响,结果见图6 和图7。

图6 吸收塔板数对净化气H2S浓度影响

图7 吸收塔板数对净化气中CO2体积分数影响

由图6、图7 可见:随着塔板数增加,气、液接触机会增大,酸性组分脱除越彻底。两塔总计第12 块塔板处的过程气中ρ(H2S)降至5 mg/m3,φ(CO2)体积分数降至0.6%,能够满足天然气的质量要求,再继续增加塔板数量主要是为了强化对CO2和有机硫的吸收。对于板式塔,MDEA 吸收H2S 的增强因子EH2S沿塔从塔顶到塔底逐渐减小,主要原因是贫液与H2S 反应的化学推动力更大,当溶液自上而下流动过程中,溶液酸气负荷不断增大,化学反应推动力就逐渐减小,进而导致增强因子也逐渐变小,但该情况不会影响醇胺溶液对H2S 总体上的高效脱除。MDEA 吸收CO2的增强因子从塔顶到塔底基本保持不变,且与MDEA 吸收H2S 的增强因子相比小很多[11]。

综合图6 及图7 可知,高含硫天然气的脱硫特点在于塔板数不会随H2S 和CO2含量的升高而增加,酸气的大量吸收均发生在塔的中下部位置,12块塔板即可满足H2S 和CO2净化度的要求,不需要太多的塔板数,这与常规天然气脱硫塔板数相当,进一步增加塔板数只是为了增强对有机硫的吸收。

2.2.4 溶液循环量对净化效率影响

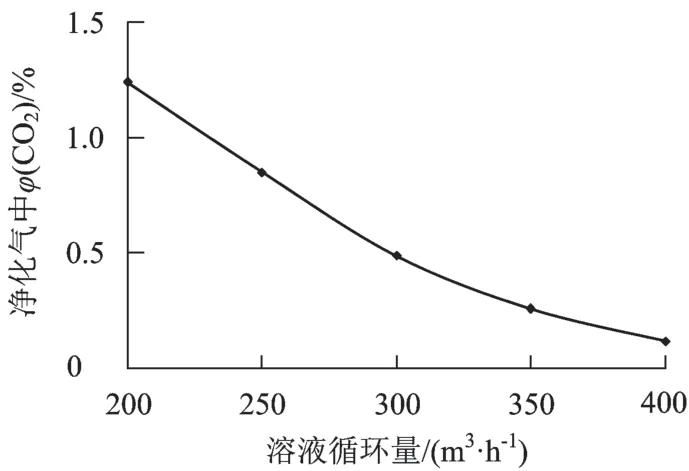

在吸收塔压力5.8 MPa,吸收塔温度38 ℃,吸收塔板数22 块,重沸器热负荷92 GJ/h 的条件下,调整溶液循环量在200~400 m3/h,考察溶液循环量对天然气脱硫净化效率的影响,结果见图8 和图9。

图8 溶液循环量对净化气中H2S浓度影响

图9 溶液循环量对净化气中CO2体积分数影响

由图8 可见:溶液循环量为200~250 m3/h 时,随着循环量的增加,净化气中H2S 质量浓度急剧下降,表明若要脱除大量H2S 气体,必须保证基本的溶液循环量。溶液循环量由200 m3/h 升高至250 m3/h时,净化气硫化氢质量浓度下降了1 288 mg/m3;溶液循环量由250 m3/h升高至300 m3/h时,净化气硫化氢质量浓度仅下降了102.5 mg/m3;循环量由300 m3/h升高至400 m3/h时,净化气H2S浓度仅下降了7.4 mg/m3。在循环量为310 m3/h时可以满足净化气ρ(H2S)≤6 mg/m3要求。

由图9 可见:净化气中CO2体积分数随溶液循环量的增大呈匀速下降趋势,这是物理性吸收CO2的一个特征。当溶液循环量由200 m3/h 增大至400 m3/h 时,气体中CO2体积分数由1.24%降至0.12%,在整个溶液循环量的变化范围内,CO2体积分数始终满足产品气指标要求,且循环量越大,对CO2的过度脱除就越明显。

综合上述循环量对酸气脱除规律,循环量主要由净化气中H2S 质量浓度决定。循环量为310 m3/h时就能将CO2和H2S 同时净化达标,但净化厂仍然采用350 m3/h 的循环量,主要为了尽量脱除有机硫,但会增加机泵、重沸器的能耗。若在两级吸收塔之间增加有机硫催化水解工艺将过程气中有机硫中主要成分COS 转化为H2S,就会使循环量明显降低,实现节能降耗。

2.3 操作条件对脱硫选择性影响

天然气脱硫过程中,脱硫选择性是选择性地脱除全部H2S 而脱除部分二氧化碳。提高脱硫选择性可以提高产品气产率,降低脱硫装置能耗,实现酸气提浓。脱硫选择性计算可使用公式(8)[12]。

式中:S——脱硫选择性,%;

Fin——原料气流量,m3/h;

Y——净化气流量,m3/h;

CH2S,in——原料气中H2S体积分数,%;

CCO2,in——原料气中CO2体积分数,%;

CCO2,out——净化气中CO2体积分数,%。

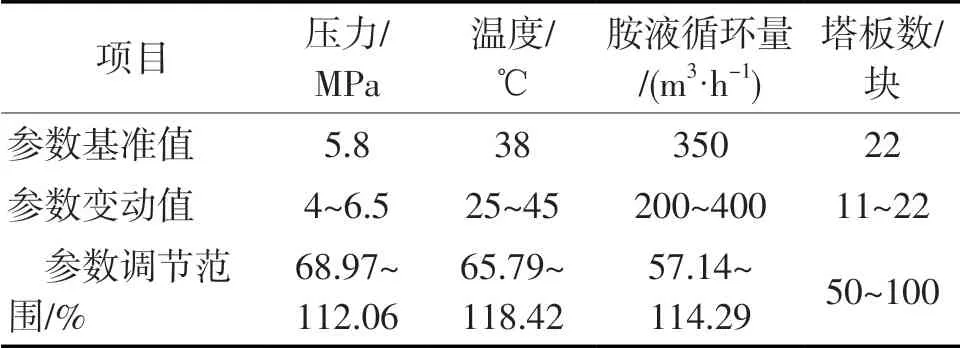

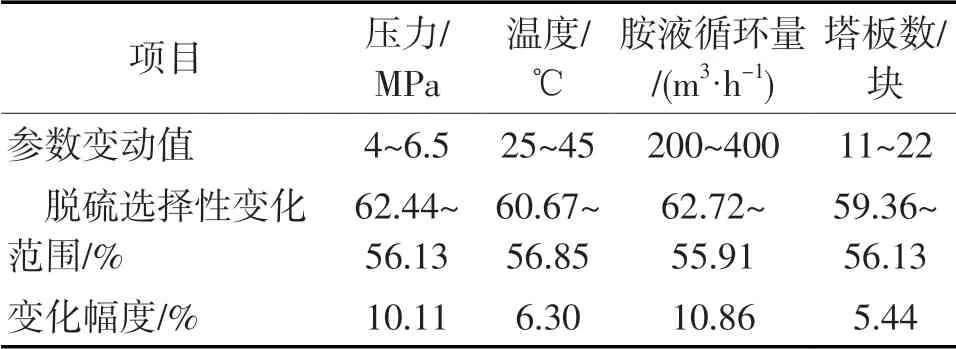

以脱硫操作参数的基准值为流程模拟条件,见表3。

考察每个操作条件的调节对脱硫选择性的影响,对比结果见表4。

由表4 可见:溶液循环量的调整对脱硫选择性的影响最大,以基准值为100%作为参考,循环量从400 m3/h下降至200 m3/h时,脱硫选择性由55.91%升高至62.72%,增长10.86%。其次,吸收压力对脱硫选择性具有次要影响力,当吸收压力从6.5 MPa降至4 MPa时,脱硫选择性由56.13%升高至62.44%,增长10.11%。吸收温度和吸收塔板数对脱硫选择性影响相对较弱,引起脱硫选择性变化幅度分别为6.30%和5.44%。

表3 操作参数调整依据

表4 操作参数变化对脱硫选择性影响

由上可知,要增强脱硫选择性,提高产品气产量和降低能耗,主要应降低溶液循环量和吸收压力。循环量降低可减少气液接触面积,尤其可以减少对CO2的大量吸收。但是降低压力来提高脱硫选择性通常不易实现,因为气田总是希望以较高压力进行外输以提高输气效率。

2.4 操作参数优化

对含有COS 催化水解的胺法脱硫工艺进行模拟优化。选取吸收压力、吸收温度、吸收塔板数、溶液循环量为决策变量。将胺液吸收、再生、闪蒸过程的物料衡算及能量衡算作为等式约束方程,产品气质量作为不等式约束方程,建立起如下参数优化计算方程。

式中:P——经济效益,亿元/a;

In——全年天然气销售价值,亿元/a;

Es——全年天然气脱硫能耗费用,亿元/a;

Zc——固定投资,亿元/a;

h(x,y)——系列等式约束方程;

g(x,y)——系列不等式约束方程;

l和u——决策变量约束条件。

Ypro——净化气产量,m3/d;

Cpro——商品气价格,元/m3。

其中CHi是蒸汽加热器能耗费用,元/a;CEi是水冷式换热器能耗费用,元/a;CPi是机泵类设备能耗费用,元/a。

为了将脱硫单元中不同类型耗能设备的公用工程介质消耗转化成操作费用,可应用耗能工质能源折算值[13]进行换算。优化计算中涉及的一些经济数据选取可参考文献[5]。净化厂总投资33 亿元,按15 年设备折旧,平均固定资产折旧费2.2 亿元/a。设备与材料维护费1.8亿元/a。人工成本0.57亿元/a。原料气价格1 元/m3,产品气售价2.7 元/ m3。

2.5 胺法+COS催化水解模拟优化结果

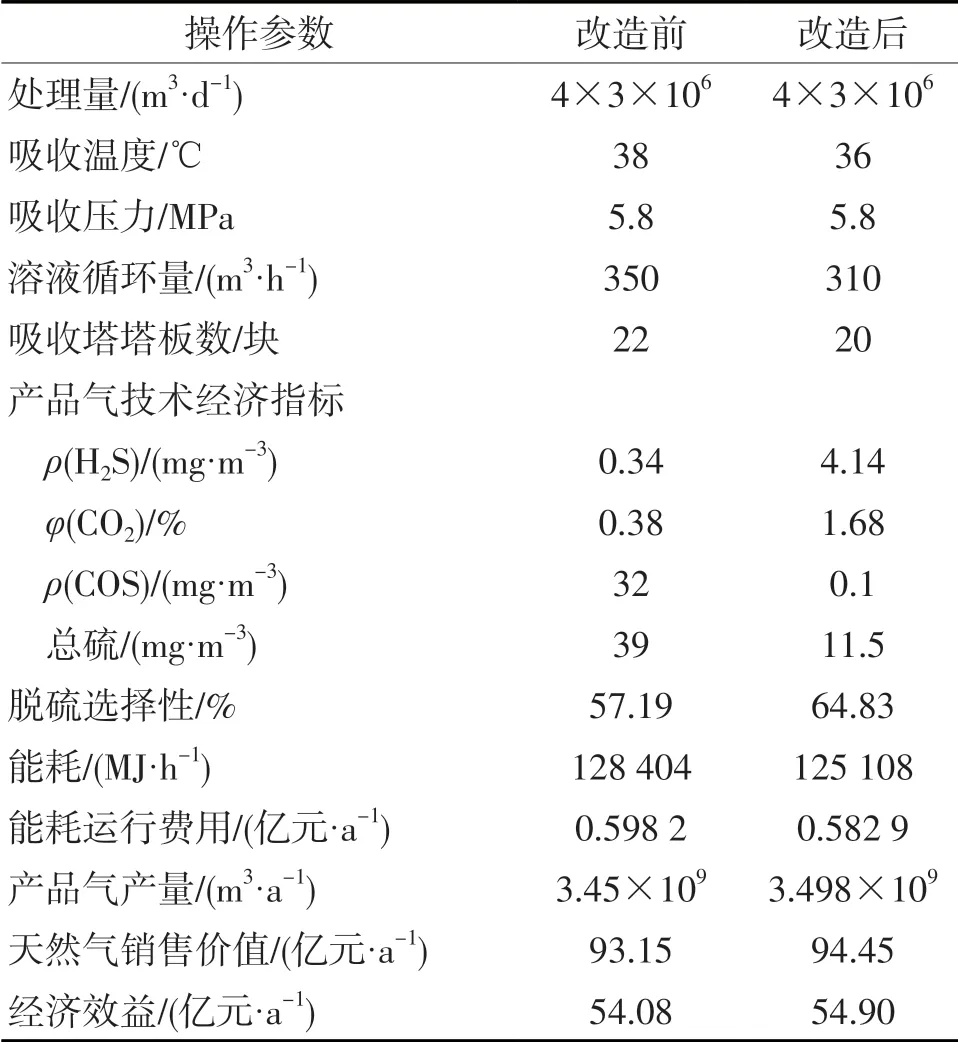

对增加了COS 催化水解的胺法脱硫工艺进行模拟预测,将该结果与脱硫装置原来运行参数进行对比,结果见表5。

表5 增加COS催化水解前后脱硫工艺技术与经济参数对比

由表5 可见:在天然气净化厂的胺法脱硫工艺中增加了COS 催化水解工艺后,脱硫选择性由57.19%提高至64.83%,提高了7.64 个百分点;能耗由128 404 MJ/h 下降至125 108 MJ/h,下降了3 296 MJ/h;产品气产量由3.45×109m3/a 增加到3.498×109m3/a,增加了4 800×104m3/a;经济效益由54.08 亿元/a 增加到54.90 亿元/a,增加了8 200万元/a。

3 结论

1)为满足天然气质量国标要求,某高含硫天然气净化厂采用UDS 胺液配方脱硫溶剂进行气体净化,通过工艺操作条件优化仍然无法满足总硫脱除要求,分析主要原因是胺液对有机硫中COS 吸收有限,导致总硫超标。为尽量降低产品气有机硫含量,采取了增加脱硫剂循环量、最大塔板数的措施,但导致了能耗偏高,产品气产量的下降,经济效益受到影响。

2)利用净化厂现有工艺条件,在两级脱硫吸收塔之间增设COS 催化水解工艺,采用Aspen 流程模拟软件分析表明:增加了COS 水解工艺后,解决了总硫超标问题,通过采用催化剂将COS 水解为H2S 后较易被胺液吸收,避免了采用较大的溶液循环量来增强对有机硫的吸收,同时减少了吸收塔板数,进而减小了气液接触机率,提高了脱硫选择性及净化气产量。

3)采取增加COS 水解工艺的优化措施后,产品气指标全部达标,脱硫选择性由57.19%提高至64.83%,能耗下降了3 296 MJ/h,产品气产量增加4 800×104m3/a,经济效益增加8 200 万元。大幅降低了生产能耗,提高了产品气产量及经济效益。