1 430 kW永磁同步牵引电机转子冲片强度分析

陈 璞,晏才松,周立安,曾 纯

(中车株洲电机有限公司,株洲 412001)

0 引 言

随着电力电子技术、高性能永磁材料和高强度软磁材料的发展,永磁同步牵引电机技术逐步从样机试制进入产品的推广应用阶段。近几年来,国内轨道交通行业在城轨车辆和高速动车组领域飞速发展,已经研制出了采用中、小功率永磁同步牵引电机驱动的整车样机,但是目前采用大功率永磁同步牵引技术的铁路客运机车还处于空白[1-2]。本文研制的客运机车用1 430 kW永磁同步牵引电机,为我国机车永磁驱动模式填补了技术空白,其最大运行转速可达4 906 r/min,因转子内嵌有大量永磁体并开有一定的隔磁槽和减重孔,转子冲片强度和刚度受到了极大削弱,电机转子在高速运行下,将受到永磁体强大的离心力作用。为使电机能够安全运行于整个转速范围内,必须对电机转子结构的机械强度进行计算与优化,使电机转子高速运转时在离心力的作用下不发生严重的塑形变形和破坏[3-7]。

转子高速运转时,在离心力作用下,内嵌在转子中的永磁体会对转子冲片产生挤压,呈非线性接触状态。为解决这种非线性接触问题,通常可以使用解析法或数值法[7]。但解析法只能求解一些几何形状比较规则的物体,因此应用范围非常有限;数值法一般指有限元法,虽然在许多情况下,有限元法在机械结构强度计算中只作为参考,但对于转子冲片结构,有限元分析方法能获得较满意的结果[8]。

本文运用ANSYS Workbench软件对客运机车用1 430 kW永磁同步牵引电机转子冲片强度进行分析,由于结构及载荷的周期对称性,取转子冲片的1/6模型进行有限元计算,其结构示意图如图1所示,图1中θ为隔磁桥4与极对称线的夹角(图1中中心线称之为极对称线)。根据仿真计算结果可以明确电机转子冲片的应力水平及分布状况,寻找潜在的危险部位,对电机转子冲片结构进行改进和结构优化,以改善电机转子冲片的应力水平。

图1 转子冲片结构示意图

1 转子冲片强度分析

转子冲片在高速旋转时,主要受到自身和永磁体的离心力作用。在ANSYS Workbench中通过两种不同加载方式对其强度进行分析对比,建立在电机设计初期更合理的转子冲片强度分析方法。

方法1:建立转子冲片和永磁体模型,设置永磁体与转子冲片间的接触类型;

方法2:简化转子计算模型,将永磁体产生的离心力等效为接触面上的正交分解力。

1.1 有限元模型与边界条件

1)材料属性设置

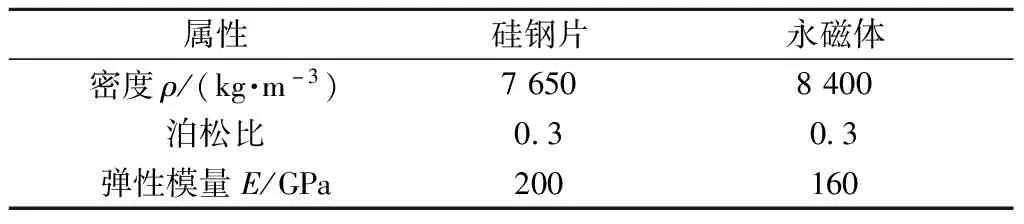

本文计算转子冲片强度所需的材料为硅钢片、永磁体(钐钴),其材料属性如表1所示。

表1 转子材料属性

2)转子冲片模型建立的假设前提

转子高速运转下,只考虑离心力作用;主要考虑冲片径向的应力分布,其轴向应力分布可认为是不变的,为减小计算量,选取10 mm厚度铁心进行计算;转子速度稳定后,冲片受到的离心力是一个常量,对转子冲片的动态分析可简化为静强度分析[9]。

3)仿真边界条件、载荷施加等设置

由于结构及载荷的周期对称性,转子模型设置为对称边界条件;转子整体模型施加速度载荷,转子采用圆柱面约束,其中径向自由。

接触面设置如下:方法1中,将永磁体与转子冲片间的接触类型设置为rough;方法2中,将永磁体产生的离心力按正交分解为沿接触面的正压力。

根据以上设置,转子冲片的边界条件及加载模型如图2所示。

图2 转子冲片的边界条件及加载模型

1.2 转子冲片在不同加载方法下的计算结果

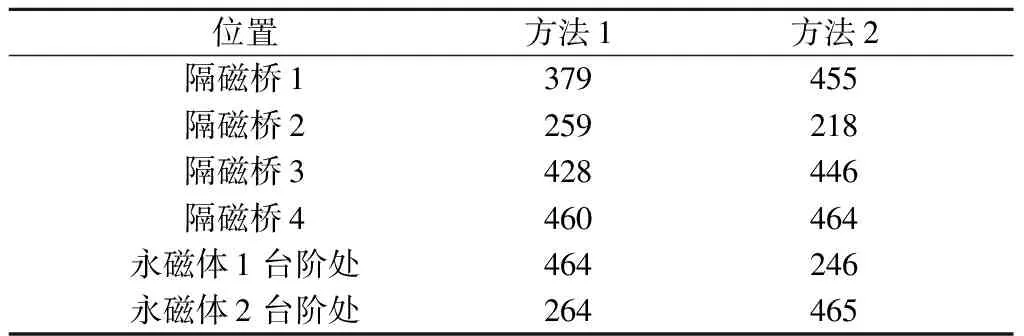

根据转子冲片的计算结果,将各隔磁桥处及转子冲片与永磁体接触的台阶处的最大应力值列于表2。

表2 转子冲片各处最大应力值 MPa

根据仿真计算结果可知,两种方法计算获得的转子冲片变形及应力分布趋势基本一致。方法1计算的应力最大值为464.4 MPa,出现在永磁1与转子冲片接触的台阶处;方法2计算的应力最大值为465.4 MPa,出现在永磁2与转子冲片接触的台阶处。方法1和方法2中隔磁桥3、隔磁桥4间的应力值分布相差不大,误差值在5%以内;但隔磁桥1、隔磁桥2与对应的台阶处应力值有差别。

根据仿真计算结果,分析永磁体1台阶处最大应力值的区别。方法1中,永磁体1在离心力的作用下被往外甩,而台阶处基本没有发生变形,窄小的台阶处受磁钢棱角挤压,导致应力集中于台阶处;方法2中,此处是将离心力分力垂直加载于台阶面上,应力值较均匀地传递至台阶上方的隔磁桥1处。因此,两种方法计算的应力值存在较大差别,但两种方法在隔磁桥1附近区域(包括台阶)产生的应力最大值相差不大,误差值为2.1%。

根据仿真计算结果,隔磁桥2附近区域(包括台阶),除去方法2中应力集中的极小区域外,应力值分布基本一致,且方法2中永磁体2台阶处的应力集中可以通过调整网格质量和导小圆角解决。

虽然方法1是真实加载情况,但是方法2将永磁体自身产生的离心力等效为接触面上的正交分解力,简化了方法1中永磁体与转子冲片间的非线性接触,这极大地节省了仿真计算的时间成本。

综上所述,在电机设计初期,方法2更为合理,因此,采用方法2对转子冲片结构进行优化。

2 转子冲片结构优化

根据仿真计算结果可知,转子冲片潜在的危险部位位于隔磁桥1、隔磁桥3及隔磁桥4处,隔磁桥2处的应力值有一定裕量,因此通过调整各隔磁桥的厚度以及隔磁桥4与中心线的夹角θ来优化转子冲片结构。

2.1 调整隔磁桥1、隔磁桥3和隔磁桥4的厚度

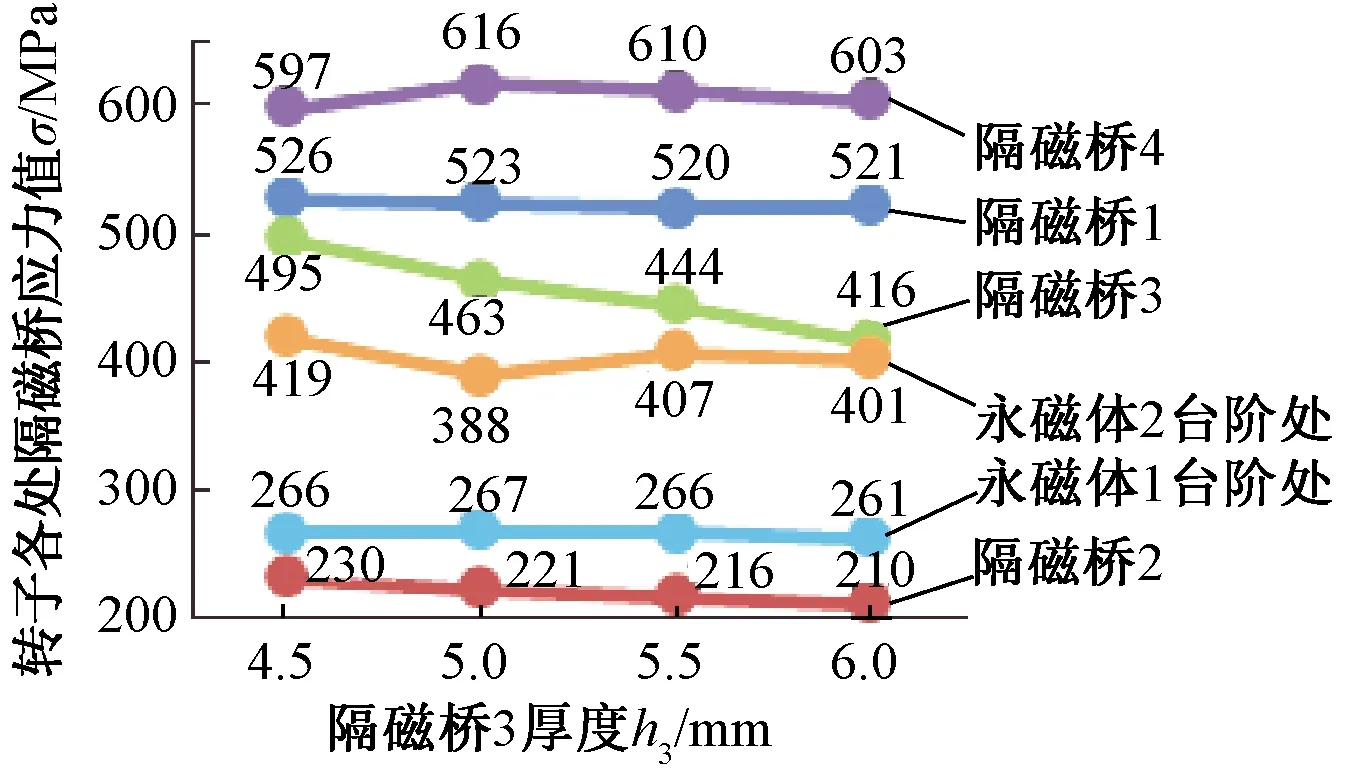

本文通过改变隔磁桥1、隔磁桥3和隔磁桥4的厚度,观察转子冲片各隔磁桥及永磁体对应的台阶处应力最大值的变化情况,以期找到合适的隔磁桥厚度来降低电机转子冲片的应力水平。当一处隔磁桥的厚度变化时,其他各处隔磁桥的厚度取4.5 mm,图3~图5为转子冲片强度随隔磁桥厚度变化的计算结果。

图3 冲片强度随隔磁桥1厚度变化的计算结果

图4 冲片强度随隔磁桥3厚度变化的计算结果

图5 冲片强度随隔磁桥4厚度变化的计算结果

(1)由图3可知,当隔磁桥1厚度增加时,自身区域附近的应力最大值减小了12.9%,隔磁桥2处应力最大值增大了12.2%,隔磁桥3、隔磁桥4处受影响很小,变化值在4.6%以内;

(2)由图4可知,当隔磁桥3厚度增加时,自身区域附近的应力最大值减小了16%,其他隔磁桥区域受影响很小;

(3)由图5可知,当隔磁桥4厚度增加时,自身区域附近的应力最大值减小了9.4%,隔磁桥1处应力最大值减小了6.5%,隔磁桥2、隔磁桥3处受影响很小。

2.2 调整隔磁桥4与中心线间的夹角θ

通过改变隔磁桥厚度优化转子冲片强度时发现,隔磁桥1和隔磁桥3处附近区域的应力水平能降至安全范围内,但隔磁桥4附近区域应力分布很不均匀,根部出现应力集中,故通过调整夹角θ,以期改善隔磁桥4附近区域的应力分布。根据上节优化情况,取隔磁桥1、隔磁桥3及隔磁桥4处的厚度为6 mm,隔磁桥2处的厚度为4.5 mm,图6为转子各隔磁桥强度随夹角θ变化的计算结果。

图6 各处隔磁桥强度随夹角θ变化的计算结果

由图6可知,当夹角θ从0增大至20°时,隔磁桥4附近区域的应力分布先减小后增大,θ=8°时,应力最小为437 MPa;夹角θ的变化对隔磁桥1、隔磁桥3的影响很小,隔磁桥2附近区域的应力分布随夹角θ增大而减小。

3 结 语

通过本文的分析研究,可得出如下结论:

(1)在电机设计初期,将永磁体在对应转速下产生的离心力等效为沿接触面正交分解的两个正压力,简化转子模型进行仿真计算,可以节省大量的时间成本,缩短了设计周期;

(2)随着隔磁桥厚度的增加,转子冲片的结构强度得到提高;

(3)对于双V形转子冲片,调整下层隔磁桥与极对称线间的夹角θ能较大程度地改善该隔磁桥附近区域的应力分布情况。