油浸式紧凑型液压动力单元的测试系统设计

孙晋龙,谢文斌

(哈威油液压技术(上海)有限公司,上海201206)

0 引言

应用在工业领域的常规液压泵站,常常给用户带来负面的体验经历:结构设计不紧凑,外观设计不美观,未考虑噪声对人和环境的影响,售后维护不方便等。随着新能源技术的快速发展,液压泵站的发展在性能上向着高效率和高精度方向迈进,在结构上向着体积小、质量轻、微型化和集成化方向发展,尤其在太阳能、风能、机床等领域,因此对油浸式紧凑型液压泵站的需求也随之发展壮大[1-3]。

作为主机的主要部件,油浸式紧凑型液压泵站性能的稳定性和可靠性都将影响到主机的性能,所以有必要对其进行100%的出厂性能测试。

现有的文献很少有针对油浸式紧凑型液压泵站测试方法和流程的研究及介绍,仅仅从单一角度对影响紧凑型液压泵站的性能及结构进行了理论分析和性能测试。文献[4]通过理论及仿真分析,确定了影响智能液压动力单元动态特性的因素;通过实验研究,验证了优化设计结构参数及采用模糊PID控制器提高智能液压动力单元系统响应特性的可行性;文献[5]通过采用具有自锁功能的数控转台和紧凑型液压动力单元,简化了控制环节,减少了液压元件。紧凑式液压泵站不仅优化了机床的结构布局和管线长度,也在节能和工作可靠性方面有了很大的提高;文献[6]综合考虑电动机在能量转换过程中的各种损耗,建立了三相异步电动机的负载率-效率通用模型,从而验证了该模型的准确性与精度;文献[7]介绍了气密性检测仪的工作原理,通过电磁阀的自动控制功能实现密封器件的自动检测,应用模糊综合评判方法,分析了被测器件的气密性。在这些研究中,还没有提及针对紧凑型液压泵站出厂检验所要求的正确率、快速性与高效率的测试细节研究[8-12]。

1 油浸式紧凑型液压泵站试验台的设计依据

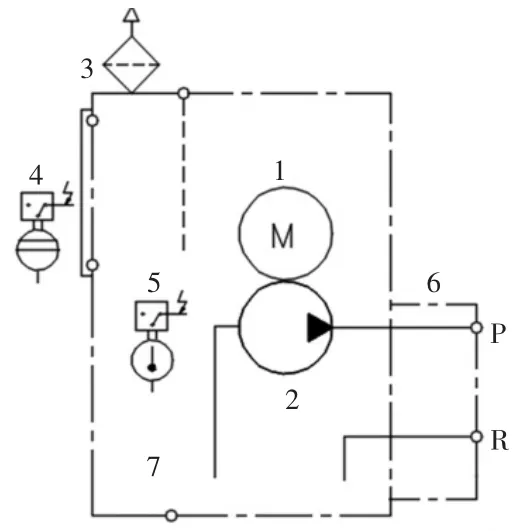

1.1 油浸式紧凑型液压泵站(无阀组)液压原理

油浸式紧凑型液压泵站的结构特点是将电动机与泵装配在油箱内,最大程度地减小外型尺寸,实现了泵站的轻量化、美观化设计。油液不仅可以降低电动机产生的噪声,而且可以增加电动机传动轴的热交换率,从而降低电动机的温升和增加电动机的过载能力。油浸式紧凑型液压泵站液压原理图如图1所示。

图1 油浸式紧凑型液压泵站(无阀组)液压原理图

图1中,油浸式电动机1的参数有多种选择,由于电动机需满足全球范围内使用,所以需要考虑电动机电压与世界各地的电源电压相互匹配,同时也需要与电源频率相互匹配,这就导致电动机的参数多变,并需要满足单相电动机或三相电动机的要求。由此可知,电动机的供电频率有50 Hz和60 Hz等2种选择;电动机的供电电压有三相交流电压220、400、690 V等3种选择;单相交流电压110 V和220 V等2种选择,当然还要考虑变频电动机在未来的应用。泵2有2种选配,齿轮泵和径向柱塞泵,当工作压力低于25 MPa时,选配齿轮泵;当工作压力为25~70 MPa时,选配径向柱塞泵。液位计4可以选配液位继电器,取决于主机设备工况。温度继电器5的作用是保护电动机,当油液温度高于70 ℃时,液位继电器发信号停止电动机工作。油箱7为三段式结构,两个圆形盖板加长度一定的中间圆柱型油箱体,通过螺钉相互连接,并在连接处装配密封圈实现密封功能。一节油箱的容积是固定的,若需要不同容积的油箱,则串联一个油箱体即可。两个工作油口中,P口为高压供油口,R口为低压回油口,并在两端的盖板上配置加油口和放油口。

1.2 油浸式紧凑型液压泵站(有阀组)液压原理

油浸式紧凑型液压泵站(无阀组)根据不同的技术要求配置不同功能的阀组,就形成具有不同功能的有阀组油浸式紧凑型液压泵站,简称油浸式紧凑型液压泵站。因其液压原理随着阀组功能变化而变化,这里就不一一列出其液压原理图。阀组主要配置电磁换向球阀、比例溢流阀、溢流阀、减压阀、顺序阀、单向阀、压力传感器及压力继电器等,其主要应用在风机刹车系统、太阳能跟随系统及机床刀头动力系统等新能源领域。

1.3 试验项目

试验测试项目分为3个工位完成,按照测试先后逻辑顺序具体说明如下:

第一个测试工位为泵站气密性测试。因油箱是分段式结构,且两端都装配密封圈,若密封质量有问题,则会造成油箱漏油,经过气密性测试就可以杜绝油箱发生泄漏的可能。

第二个测试工位为泵站绝缘性测试。油浸式电动机装配在油箱内,包括电动机接线在内的所有接线端子都必须做好绝缘,若存在漏电点的话,会对外接设备或人员造成重大伤害。

第三个测试工位为泵站液压功能测试。可分为两个步骤:第一个步骤是无阀组泵站测试;第二个步骤是有阀组泵站测试。本文将主要介绍第三个工位的泵站液压功能测试。

无阀组泵站测试项目如下:1)电动机负载特性;2)泵流量负载特性;3)液位继电器功能。

有阀组泵站测试项目如下:1)电磁换向球阀功能;2)压力阀功能;3)压力传感器及压力继电器功能;4)泵站保压功能。

1.4 试验主要技术要求

无阀组泵站试验主要技术要求:1)被测电动机的功率范围为0~5.5 kW;2)被测电动机的电压范围为0~690 V;3)被测电动机的变频选择为50 Hz/60 Hz;4)被测泵的流量范围为1~12 L/min;5)被测泵的压力范围为0~70 MPa;6)液位继电器发讯正常(可选)。

有阀组泵站试验主要技术要求:1)可测试10个开关电磁铁;2)可测试3个比例电磁铁;3)可测试5个压力传感器;4)可测试3个压力继电器(双点输出);5)压力阀(包括溢流阀、减压阀、顺序阀)的压力设定值准确;6)泵站保压性能≤1 MPa/30 s;7)每工作日测试数量≥8件;8)试验台具备自动测试和手动测试功能。

2 试验台的试验原理和总体结构

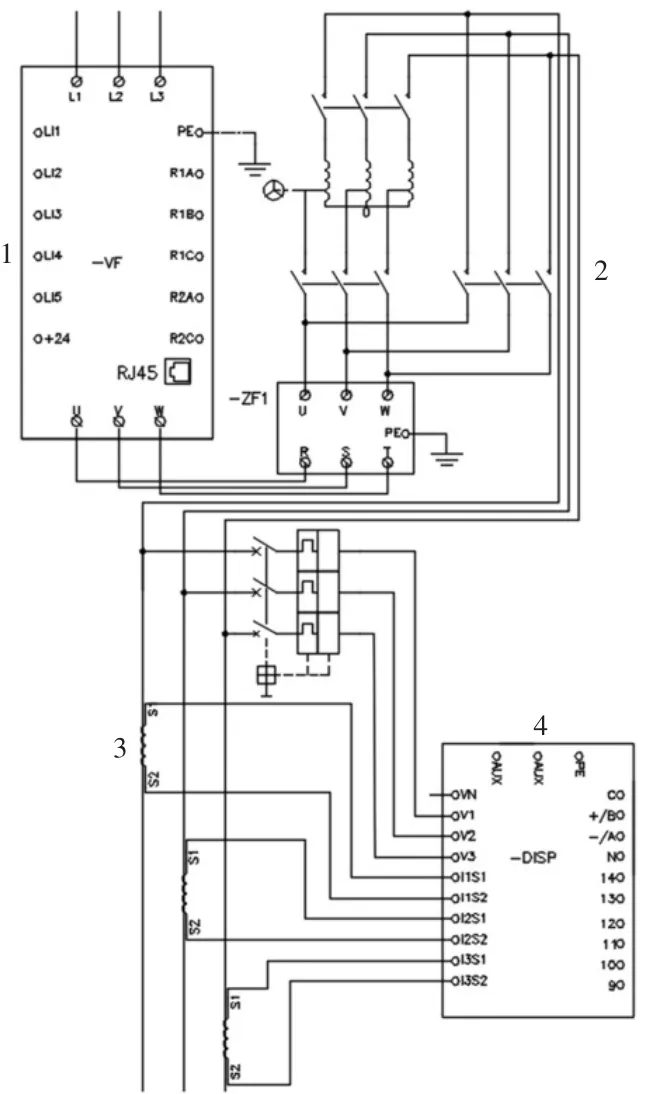

2.1 被测电动机的测试原理

紧凑式液压泵站试验台就是对参数多样化和功能多样化的液压紧凑泵站进行测试,因此对被测试电动机来说,需要先解决以下两个问题:1)考虑到紧凑式液压泵站的应用范围和应用领域都极为广泛,因此紧凑式液压泵站所装配的电动机就需要与不同地域及不同应用的供电电源来匹配,例如三相交流400 V/60 Hz、三相交流220 V/60 Hz、单相交流220 V/50 Hz等,所以紧凑式液压泵站试验台就需要输出参数多样化的电压及频率以满足这种多样化的应用。2)油浸式电动机泵的连接采用轴加平键的方式,装配不同心容易导致电动机过载,所以需要检测每一台电动机的负载特性。

针对以上问题,给出了相应的检测方案:1)试验台电气控制柜的输出电源采用变频器加调压器的方式实现;2)配置电流互感器和三相功率表。

考虑到将来被测试紧凑式泵站有可能使用变频电动机,所以试验台配置了变频器,不仅满足了现有50 Hz/60 Hz变频要求,也为将来可能的应用升级预留了空间。

图2 试验台测试电动机回路电气原理图

如图2 所示,试验台电控柜电源进线首先连接变频器,变频器输出端连接调压器输入端,调压器输出端连接三相功率表和电流互感器。变频器1的输出功率为11 kW,调压器2的功率为10 kV·A,当被测电动机的电压等级为市电时,电源输出采用变频不调压方式,最大被测试电动机的功率为变频器最大输出功率11 kW;当被测电动机的电压等级不为市电时,电源输出采用变频加调压方式,由于调压器自身功率损耗,最大输出功率会有折扣。举例说明如下:当被测电动机参数为三相690 V/50 Hz时,最大被测功率约为5.5 kW;当被测电动机参数为三相220 V/60 Hz时,最大被测功率约为3 kW。

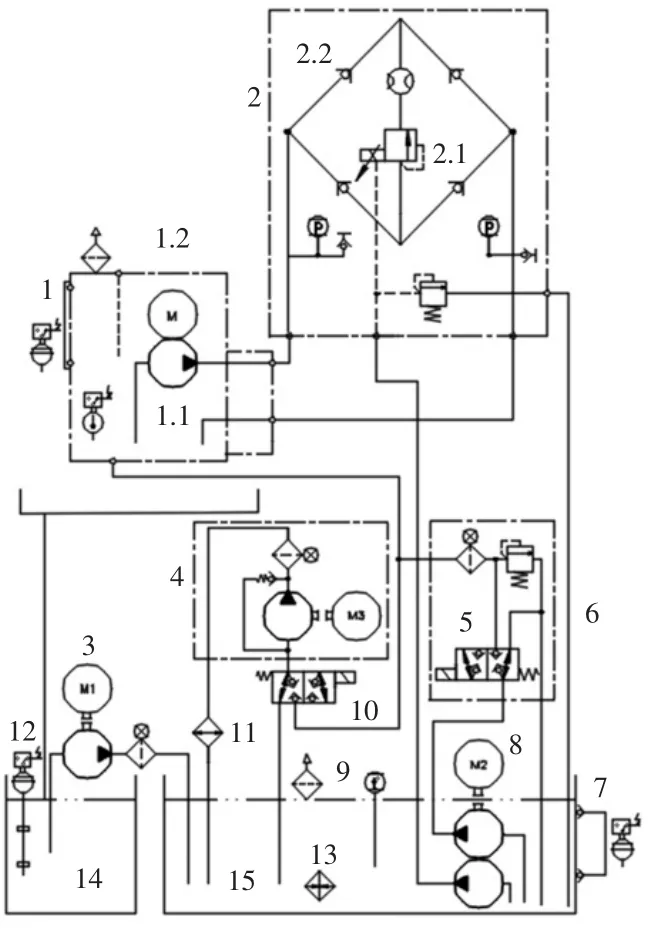

2.2 试验台液压原理

图3 紧凑型液压泵站(无阀组)试验台液压原理图

在被测试泵站装夹方面,最大化降低装拆时间和降低操作人员工作强度;在测试过程自动化方面,完全实现自动化;在判定测试结果方面,测试结论完全由程序判断,提高效率并减少了人为判断带来的错误概率。根据以上原则设计了油浸式紧凑型液压泵站试验台液压原理,无阀组泵站试验台液压原理图如图3所示。

试验台采用定量双级泵供油,待被测试泵站油箱加油量到达程序设定值后自动停止加油,分别在比例溢流阀设定值为零负载、50%负载和满负载的三种工况下,以三相功率表检测电动机的电流和功率参数,以流量传感器和压力传感器的反馈值检测泵的流量和压力参数。如图3所示,各部分组成及功能说明如下:

1)底部放油螺塞打开的被测试泵站(无阀组)1直接放在桌面加油工装夹具上,为实现自动加油或排油做准备。

2)负载流量测试阀组2包含比例溢流阀2.1(最大工作压力为70 MPa)、流量传感器2.2(最大工作压力为63 MPa)、压力传感器(量程为0~100 MPa)、单向阀桥式油路(最大工作压力为70 MPa)、溢流阀。因测试泵在零负载压力工况下的流量,而内控式比例溢流阀最小的控制压力为0.5 MPa,不能满足零负载状态的测试要求,所以采用外控式比例溢流阀。从理论方面来说,外控式比例溢流阀最小的控制压力为0 MPa,但在实际应用中很难达到,经过反复测试后,可以达到的最小稳定控制压力0.2 MPa。

3)残油回收组件3包含电动机泵组组件、液位继电器和过滤器。当油箱14的液位高于液位继电器12的高液位发讯点时,电动机泵组3自动启动开始抽油;当油箱14的液位低于液位继电器12的低液位发讯点时,电动机泵组3自动停止抽油。考虑到有可能出现的液位继电器12损坏情况,在电控柜上设置电动机泵组3强制启动/停止按钮,以应对意外情况的发生。

4)主油箱循环过滤组件4包含过滤器组件、两位三通电磁换向阀、冷却器,只要主电控柜上电,循环过滤组件就自动启动,循环过滤油箱内油液,保证油箱内油液的清洁度。两位三通电磁换向阀10失电,实现主油箱内油液的循环过滤;两位三通电磁换向阀10得电,实现被测试泵站内油液自动排油。当油液温度高于温度传感器9的设定点时,冷却器11自动开启制冷。

5)加油/控制油组件6包含双级泵组、过滤器、两位三通电磁换向阀、溢流阀。两位三通电磁换向阀5失电,实现控制油路供油;两位三通电磁换向阀5得电,实现被测试泵站自动加油功能;溢流阀限制了加油的最高压力。

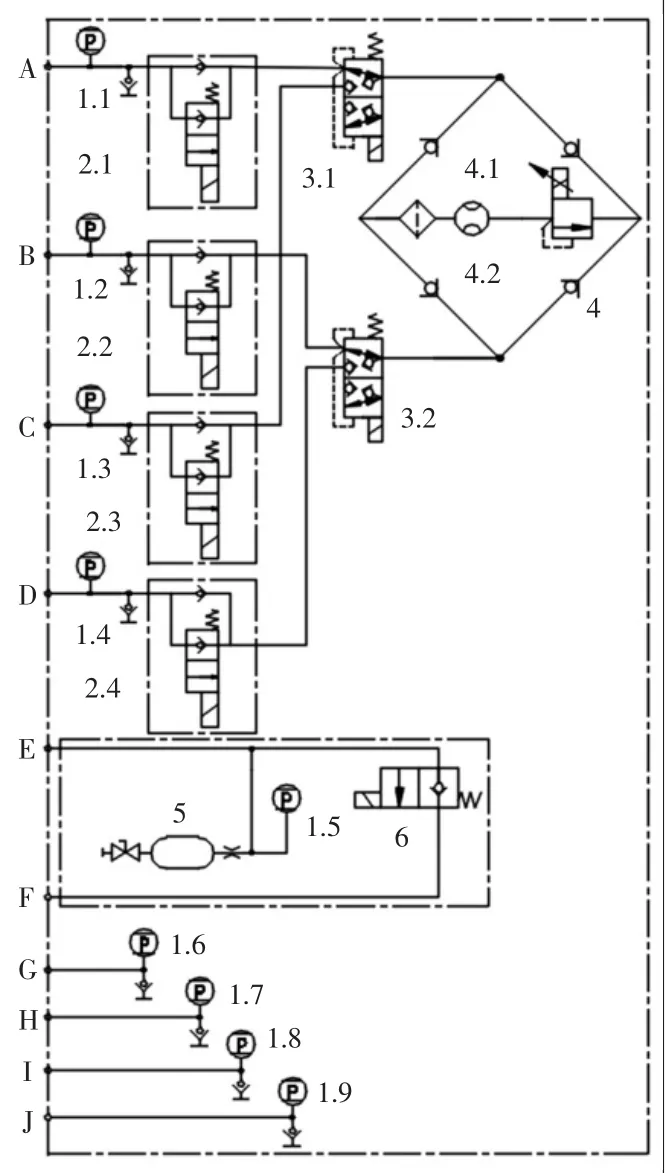

待被测试泵站(无阀组)通过测试后,把阀组装配在被测试泵站上,形成最终状态的被测试泵站。然后使用带快换接头的软管,把被测试泵站上阀的油口与试验台油口连接,开始测试第二步骤的有阀组泵站。试验台油口测试部分共包含10 个测试油口,实现3种测试功能,分别为流量和负载加载测试、保压测试、被测试阀的循环测试,油口测试液压原理如图4所示。

图4 油口测试液压原理图

油口A~D为测试阀流量或者加载负载功能设置的,有A与B和C与D两种选择,而这种选择是通过切换两位两通电磁阀3.1和3.2实现的。负载阀组4配置有流量传感器4.2、比例溢流阀4.1、过滤器和单向阀桥式回路。过滤器的作用是保证进入流量传感器的油液清洁度;单向阀桥式回路的作用是保证油液流过流量传感器和比例溢流阀的方向始终是单向的。当电磁阀2.1~2.4失电时,4个油口是彼此独立的封闭腔;当电磁阀2.1、2.2得电时,可以测试A与B油路的流量和负载加载性能;当电磁阀2.3、2.4、3.1、3.2得电时,可以测试C与D油路的流量和负载加载性能。油口E与F为测试保压功能设置的,当需要测试保压功能时,首先两位两通电磁阀6得电,充分排气后电磁阀6失电,利用储油容腔5测试保压功能。油口G~J是独立的封闭腔,是为阀的循环测试功能设置。

2.3 试验台测试步骤

在程序运行前,首先使用扫码枪扫描工号二维码,自动输入操作人员工号;其次使用扫码枪扫描泵站铭牌二维码,程序自动获得泵站相关参数,例如被测试油箱容积,被测试电动机的功率、电压、频率,油箱是否配置液位继电器;最后选择自动/手动模式(优先选择自动模式),开始自动测试。

在测试过程中,当有弹窗出现时,意味着此步骤需要人工介入,操作人员根据弹窗提示内容进行是与否的选择,并按确认键或者N键以便程序自动进入下一个步骤。因被测试泵站型号多样化,所以这里仅就一种型号的泵站进行说明,原理图如图3所示。

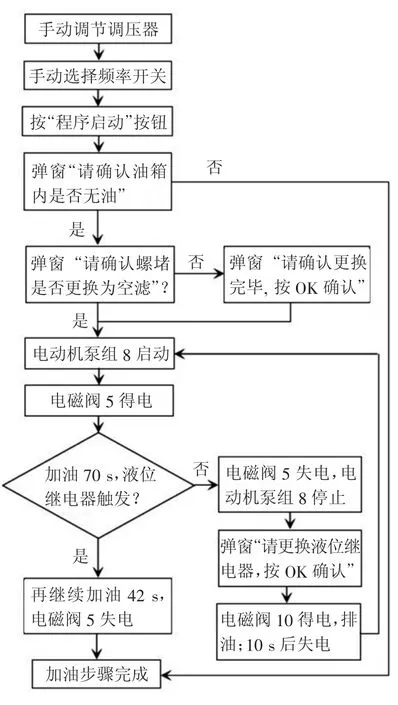

1)加油。如图5所示,在开始加油前,首先确认被测试油箱内液压油的状态。对首次测试的泵站来说,这个步骤是简单的,因为此时油箱内是无油状态;但对不能通过首次测试的泵站则意义重大,因为此时油箱内已经存在液压油,若继续加油则导致油箱内的油液加满外溢。然后确认油箱顶部螺塞已经更换为红色空气过滤器,若装配人员忘记更换,则容易发生油箱内空气压力增大导致的油箱爆裂。

图5 被测试泵站加油过程

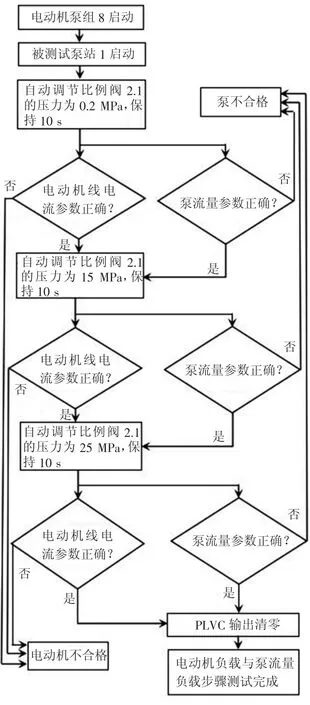

2)电动机负载、泵流量负载特性。如图6所示,启动被测试电动机,控制器PLVC输出相应的控制电流控制比例溢流阀,在3种不同的压力负载状态下通过流量传感器分别测得泵的流量值,同时利用三相功率表采集电动机的电流值。当负载压力为0.2 MPa时,泵的流量为1.60~1.75 L/min,电动机的电流值为0.98~1.18 A;当负载压力为15 MPa时,泵的流量为1.5~1.6 L/min,电动机的电流值为1.4~1.6 A;当负载压力为25 MPa时,泵的流量区间为1.82~1.55 L/min,电动机的电流值为1.82~2.02 A。

在测试过程中,若测试数据达不到技术要求,则测试系统会根据错误类型弹出不同提示内容的红色弹窗,然后操作人员单击本测试步骤,主显示页界面会显示当前步骤的错误数据,以便技术人员分析失败原因。

3)紧凑型液压泵站(有阀组)。因为被测紧凑型泵站配置的阀组种类繁多,所以测试程序多变,且具体的被测泵站测试程序并不能完全覆盖该试验台的测试能力,所以这里就不对具体泵站的测试原理进行说明。其测试步骤包括压力传感器测试、压力继电器测试、换向阀功能测试、溢流阀设定值检验、减压阀设定值检测、顺序阀设定值检测、流量阀设定值检验、蓄能器充气压力值检验等。完成液压元件的测试后,根据泵站实际工况连续动作20循环,最后做系统保压测试,所有的测试步骤均实现自动测试,操作人员仅需根据测试过程中的人机交互弹窗进行操作。

图6 电动机负载与泵流量负载测试过程

4)排油。在所有试验完成后,被测试油箱需要自动排油,由于主油箱循环过滤组件4始终处于运行状态,只需电磁阀10得电,就可以实现自动排油。当被测油箱内油液位低于液位继电器发讯点时,抽油程序会自动更新抽油时间,从发讯状态改变时起再继续抽油15 s,时间到则电磁阀10失电并停止排油。

2.4 油浸式紧凑型液压泵站试验台的总体结构

试验台主要由泵源、残油回收过滤系统、密闭操作测试空间、PLVC、PC、触摸显示器、电控柜等组成。其中:泵源部分提供清洁稳定的油源;残油回收系统保证测试过程中的泄漏油及时被回收,不污染地面;测试操作区域是配置安全罩的透明封闭区域,功能是用于手动操作、放置被测试泵站,并与试验台实现液压和电气的连接,现场实物如图7所示。

3 试验台的操作部分

试验台的操作部分有3处:1)操作控制盒;2)电控柜;3)触摸显示屏。

图7 油浸式紧凑型液压泵站试验台实物图

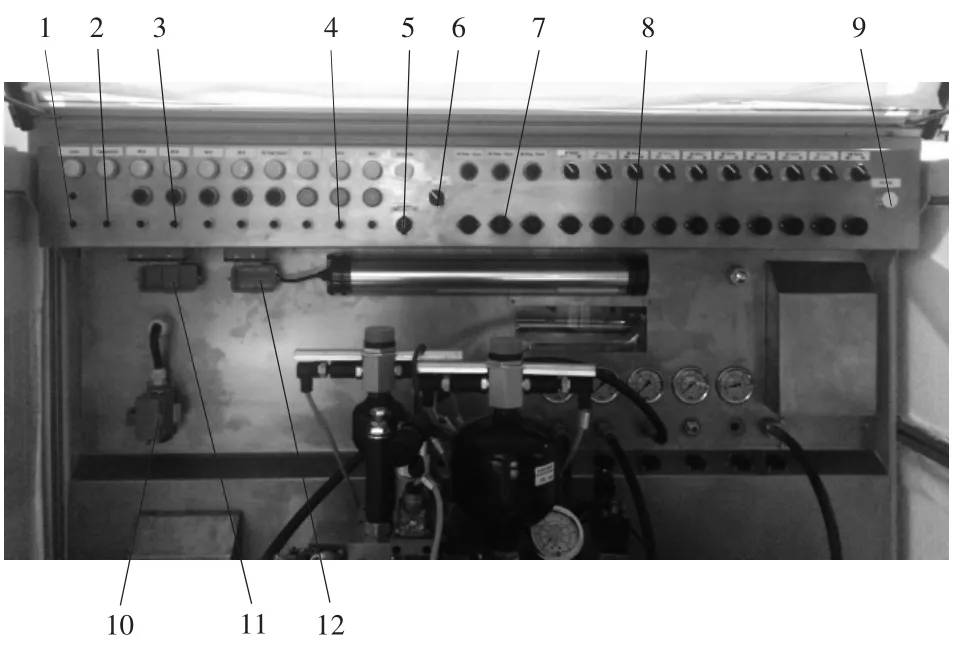

3.1 试验台的操作控制盒结构

试验台的操作控制盒主要针对手动模式测试,它集成在封闭测试空间上部,方便试验人员操作,如图8所示。每一竖列对应一个可外接的外部设备,继电器和传感器都配置按钮灯,按钮灯的作用是用于显示传感器或继电器的发讯状态。其中:液位继电器接口1有2个,用于测试泵站的高液位和低液位的发讯点;温度继电器接口2有1个,用于被测试泵站的温度发讯点;压力传感器接口3有5个,每个接口配置按钮灯和旋钮电位器,旋钮电位器用于设定压力传感器的压力值;压力继电器接口4有3个,每个接口配置白色和黄色按钮灯,分别显示压力继电器设定低点和设定高点的发讯状态;控制盒使能开关5用于触发控制盒的功能;卸载开关6的功能是在结束测试工作后,让试验台所有执行设备断电,确保下次开机处于原始缺省状态;比例阀接口7有3个,每个接口配置旋钮电位器,用于调节比例阀的设定值;开关阀接口8有10个,每个配置三位选择开关,三位开关用于控制开关阀的得电、失电和缺省状态;加油按钮9的作用是给被测试泵站手动加油;电源航空插头10的作用是快速连接被测试泵站的供电电源;42芯航空插头11和16芯航空插头12的功能用于批量系列化产品测试,可减少接线时间和减少接线出错的概率。为了测试不同功能的泵站,分为42芯和16芯两种规格。当泵站的配置低于某值时,使用16芯航空插头;当泵站配置高于某值时,使用42芯航空插头。当测试单件产品或用于维修测试时,不需要连接多芯航空插头,直接用线缆连接各个外部接口,手动进行测试。

3.2 试验台的电控柜操作面板

电控柜操作面板配置有三相功率表、调压器旋钮、频率选择开关、液位继电器屏蔽按钮、温度继电器屏蔽按钮、加油按钮、开始/停止按钮、DG/DT选择开关等。其中需要特别说明的是:1)若泵站没有配置液位继电器或者温度继电器,则需要选择液位继电器屏蔽按钮或者温度继电器屏蔽按钮,以解除程序缺项报警;2)对于DG/DT选择开关,若泵站是以压力继电器的反馈信号为控制信号实现自动测试,则选择DG;若泵站是以压力传感器的反馈信号为控制信号实现自动测试,则选择DT。若两者都不参与控制,开关则为默认居中位置,此项操作仅限手动模式。

图8 操作控制盒结构图

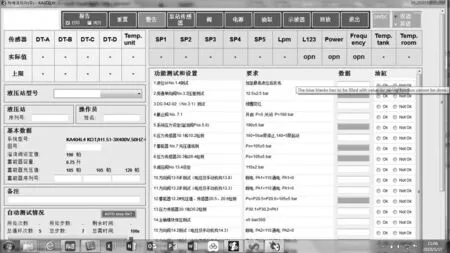

3.3 试验台的触摸屏

触摸屏显示界面的上部区域是各种传感器、继电器、阀及比例阀的状态显示;左下区域是员工工号、产品型号、测试周期等参数确认;右下区域是测试步骤、测试技术要求及测试结果显示,如图9所示。

图9 触摸屏显示界面

4 试验台的软件设计

试验台的软件主要由两部分组成:上位机软件和测试过程控制软件。

上位机软件是不可以任意修改的,其功能是数据处理、界面显示及测试安全环境的建立。

测试过程控制软件是可以任意修改的,它是根据被测试泵站的实际工况建立的具体测试步骤,其本质是测试逻辑表格化的EXCEL文档,其功能是将采集进控制器的数据根据EXCEL文档预先设定好的参数进行逻辑运算后,输出给各个执行元件的过程控制。

试验台软件主要包含以下方面:1)测试人员工号输入;2)被测试泵站型号输入;3)自动与手动切换;4)试验步骤的显示、控制与结果确认;5)试验周期的记录与显示;6)试验参数的实时显示;7)试验数据的保存与查询;8)试验故障说明;9)测试报告生成与打印;10)报警功能及报警原因提示窗口。

5 结论

1)该试验台已经实现了序列化生产,至今已经制造了多台,不仅满足国内市场的应用,并且出口到多国,产生了一定的经济效益。

2)试验台的不足之处有二:其一,未考虑到手动调压器,没有形成控制闭环,当操作人员在短期内需要测试两种不同电压的泵站时,若忘记手动更改调压器的输出电压,则容易损坏被测电动机。解决方案是把手动调压器更改为自动调压器,形成控制闭环,它的输出电压完全根据程序自动调节,降低损坏被测电动机的概率。其二,未考虑到并不是所有的该类试验台都需要配置用于手动操作的操作控制盒,原因是在大规模生产安排中,自动化程度越来越高,手动操作仅仅是用于维修或者产品试制阶段,使用频率不高,同类型的试验台假如配置有若干台,只要配置一个操作控制盒即可,这样就可以把操作控制盒设计成独立的附属设备,需要时直接与试验台通过航空插头连接,大大降低了试验台制作成本。在将来的设备升级中,将针对以上几点进行。