基于GA-PSO的智能工厂生产仿真研究

潘飞, 都腾飞, 李泽军, 李仲树, 刘新

(江苏长江智能制造研究院,江苏 常州213164)

0 引言

随着以工业4.0为代表的新一轮制造业转型变革展开,传统的制造业市场竞争压力越来越大[1]。通过数字化工厂的仿真模拟,可以更快、更准、低成本、更高质量地生产市场所需的产品。数字化工厂仿真技术为工艺规划及生产布线带来了从规划流程到工艺实现的全方位技术变革,能够有效地减少规划和设计周期,降低出错率,缩短产品研发,为柔性生产和快速市场供给提供了强有力的技术支持[2]。

本文通过Plant Simulation平台对某公司的智能车间进行数字化仿真设计,合理分配各个工序的布置。为了提高生产产量,优化工艺流程,缩短物流转运时间,减少节拍时间,本文使用遗传算法(GA, Genetic Algorithm)和粒子群优化(PSO,Particle Swarm Optimization)的混合人工智能算法,对批次作业任务进行优化。结果表明,基于数字化仿真的智能制造解决方案优化了生产工序,缩短了生产节拍,为企业带来了更多的利润。

1 遗传算法和粒子群优化理论方法

遗传算法不同于常见的机器学习模型所使用的梯度下降算法,是一种进化算法,这种方法是由密歇根大学的J.Holland教授在1967年首次提出的[3]。该算法的流程如下:首先将具体问题抽象化,从实际案例的表现型到抽象问题的基因型完成映射编码工作,根据优胜劣汰的原则,随机生成第一代种群,并得到近似解。在迭代过程中,根据车间生产模型确定合适的适应域,通过域选择合适适应度的个体,在迭代过程中,对遗传算子进行迭代调整,通过交叉和变异产生新的解集种群,最终得到最优解。传统遗传算法在迭代过程中随机选择交叉和变异过程,导致收敛速度慢,而粒子群优化(PSO)弥补了这一不足。粒子群算法具有并行计算的能力,能快速收敛达到最优解。粒子群算法[4]在已知解空间中,随机将一组参数初始化为粒子,所选粒子代表极值优化的潜在最优解。粒子的特征向量由3个指标(位置、速度和适应度)来描述。在迭代过程中,通过跟踪每个粒子的个体极值和种群极值的变化来更新解空间中每个粒子的迭代方向。其中,个体极值代表适应度函数计算后的多次迭代的最优解。种群极值是指在计算适应度函数后,对整个种群进行多次迭代的最优解。粒子的每次迭代计算都会更新和比较个体适应度值和群体极值的适应度,从而确定极值和群体极值的位置[5]。在迭代过程中,不断更新粒子的位置和速度值,以提高整个种群的适应度,更新公式如下:

2 智能工厂生产仿真优化

2.1 项目背景

Y公司主要生产产品为不同规格的不锈钢复合管及晾晒架。如图1所示,生产流程包括生产12×24×1181管、12×24×505管及16×250管,并通过焊接形成尺寸为12×24×1061的H1管和12×24×505的H2管,最终和上层大网片组装形成成品。经技术人员介绍,Y公司的老生产线由于布置时未进行合理的规划与仿真分析,因此在生产加工过程中经常出现节拍的卡顿、物流运输的反复低效等问题。因此在进行新厂的投产运行前,希望结合现有的智能制造生产仿真模拟技术进行规划分析,给企业降本增效,优化企业的利润空间。

图1 生产产品

2.2 产品生产流程分析

产品生产是一个复杂的环境整体,包含工人、工装设备、原材料零部件、工艺、环境等各类元素,这些元素共同构成了生产车间的整个生命体[6],如图2所示。单管的生产包含上料、弯管、冲扁和放置等4个工艺流程,管子的组装H1和H2由专门的焊接工位进行焊接。根据整个车间设备的产能分析,初步规划整条线(如图3),共包含16个工位,通过机器人搬运和AGV运输及传送带运输来实现各工位之间的连接,除了上下料需要人工操作外,其余绝大部分工位都实现了自动化操作,整个生产车间的自动化率达到90%以上。

图2 工艺流程图

图3 车间布置图

在车间尚未建成的情况下,通过智能工厂的仿真手段可以很好的分析车间设备整体布置方案的合理性,计算整个工厂流水线产能,分析产线节拍,得出瓶颈工位,并通过优化算法合理调整工序与布置,缩短在制品的物流流转与加工时间。

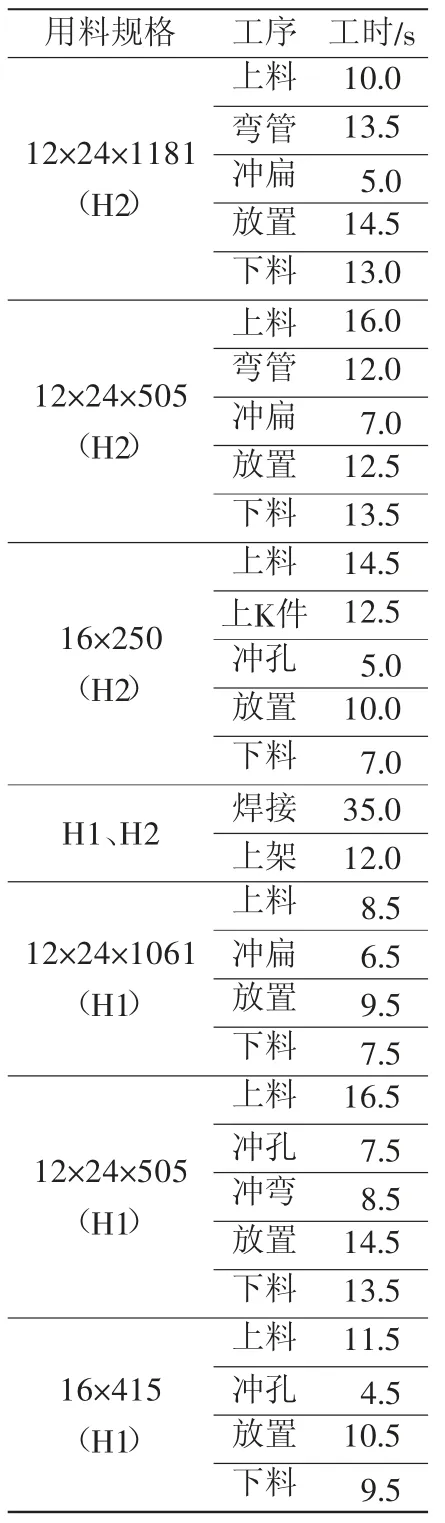

根据现场调研并咨询相关的技术人员,分别列出各个设备的加工工序时间,如表1所示。

了解了车间的基本布局与各个工序的加工时间后,对车间生产情况进行仿真模拟,仿真建模如图4所示。仿真模型可以动态模拟闲置及堵塞等生产问题,统计各工位的设备综合效率、产量等数据。

表1 生产线各工位时间

生产线智能规划建模应考虑产能计算、生产线建设成本和运营成本控制、车间工艺、物流布局、厂房空间利用等诸多因素,这些影响因素都可以定义为一种粒子,粒子迭代过程中速度、位置更新。生产模型仿真,通过仿真计算预估生产线布局模型的可行性,在合理的数据输入及生产仿真机制响应下(故障率、稼动率、每小时产量),输出仿真结果。同时以数据为基础,综合对比不同布局方式对生产线的影响,分析生产线的瓶颈位置与瓶颈原因,结合仿真结果与生产情况进行对比分析,进行多次优化迭代改善模型,以缩短节拍时间,提高生产能力,获得最佳的生产策略和方案。

2.3 仿真优化分析

在开始计算前,需要对仿真模型进行初始化。首先确定仿真时间,按照每周5 d、每天3班的作业计时,设置仿真加工时间为7 d(168 h),设备在运行过程中会出现故障,咨询相关技术人员并结合工厂历年生产数据,设置加工设备的平均故障率为6%。

图4 智能车间物流模型

同一种机床设备可以加工不同类型的管子,因此该问题优化可以抽象成在满足工序流程的情况下,如何分配生产任务让每台设备都能最大化加工时间。数学建模可以归纳为N个订单需求,M台生产设备(N>M),每个产品需要经过K道工序完成,有些工序有明确的前后关系约束,通过调度优化算法求解满足生产任务需求的最优结果,同时得到在约束条件下,各个工序的紧前和紧后任务分配。这是一个典型的JSSP模型求解问题,本文选用GA-PSO混合迭代,理论上存在最优解优化生产节拍。

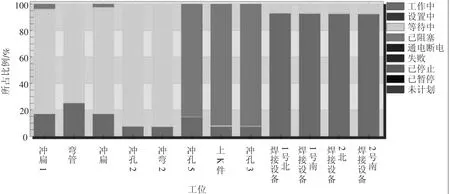

运行仿真模型后,图5展示了型号为16×250的管子在加工仿真时间内整体的生产情况。可以发现该公司目前的布置方案存在较大问题,产线节拍不平衡,瓶颈工位主要在焊接部分。在不增加新设备的情况下,对各个工序流程进行合理分配,GA-PSO进行迭代寻找工序与设备组合的最优解。

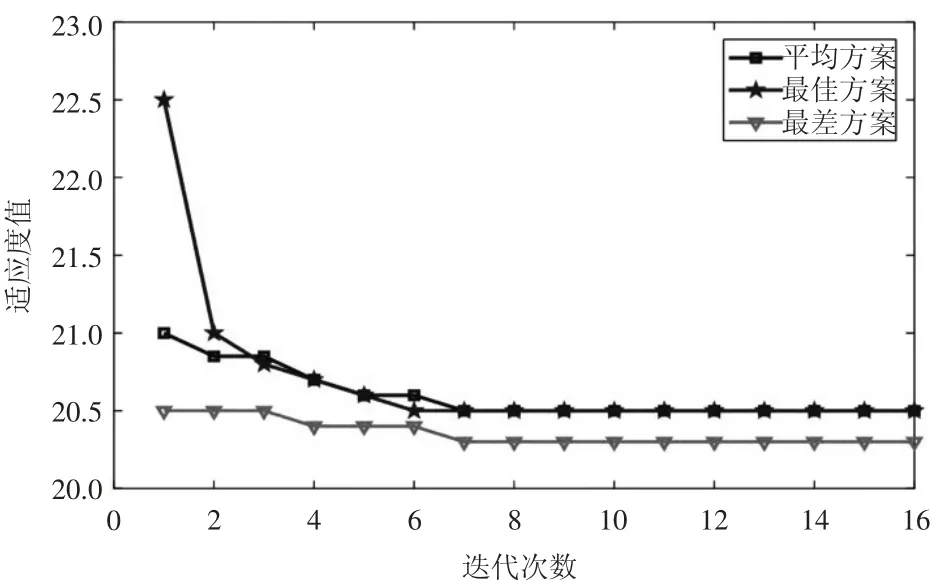

定义遗传算法的相关参数指标:其中交叉机率定义为0.85、种群数量定义为20、变异机率定义为0.15,生产仿真模型后统计迭代曲线如图6所示。从图6中可以看出,在初始迭代阶段,适应度值快速下降,这大大缩短了迭代寻优时间,在迭代进行8次后,种群的适应度值已经趋于收敛,收敛值所对应的排序方式即为最小化最大完工时间的最优解。

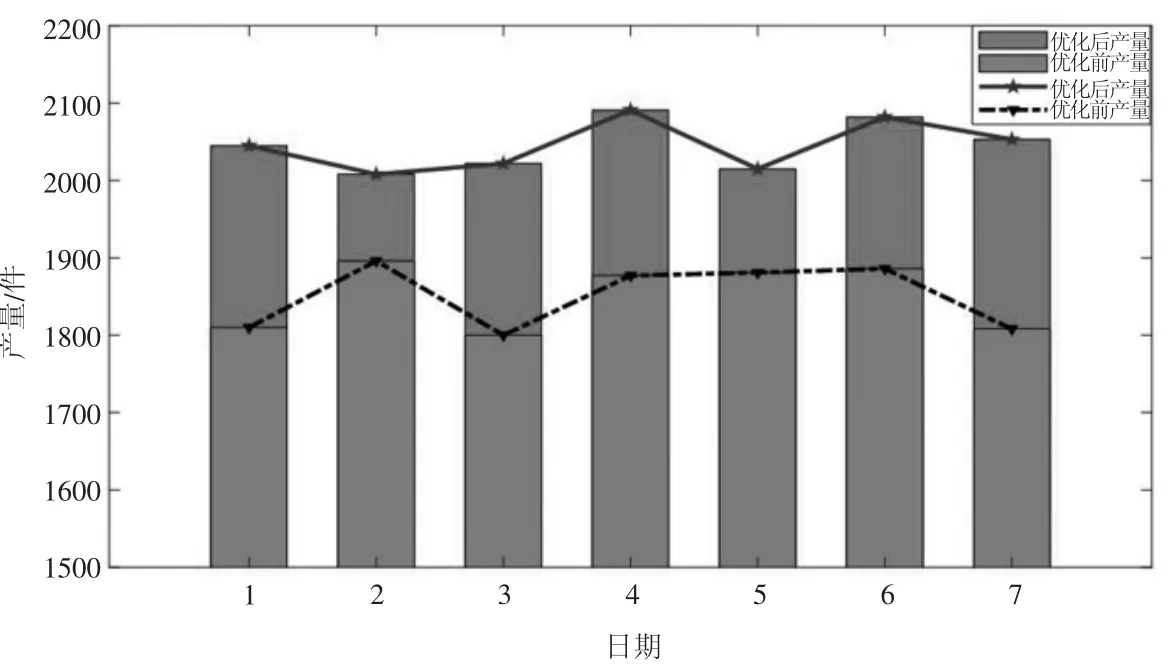

根据新的工序排列顺序,分别比较一周内产量的变化和生产节拍情况,由图7可以看出,经过GA-PSO优化过后的生产产量明显提高,由于加入了平均维修时间(MTTR)和工人休息时间,所以会有略微的产量波动,整体产量维持在2050 件/d,相比于传统方案的1850 件/d,产量提高了近10%。由图8可以看出,优化过后的生产节拍约为35.4 s,与传统方案的40.2 s相比,性能提高了近13.5%。

3 结论

针对某公司的智能生产车间在初始规划建造过程中需要规避的实际产能问题,本文通过Plant Simulation平台进行车间数字化生产智能化仿真优化,分析初始设计方案的合理性,并在不增加生产设备的情况下,通过GA-PSO迭代寻优找到最优的工序解。具体结论如下:1)对初始方案进行生产流程建模分析后发现,初始方案存在明显的生产瓶颈,生产节拍与物流不顺畅;2)通过GA-PSO迭代寻优找到最优的工序解方案,可以平衡产线节拍,与初始方案相比,整个车间生产节拍加快了13.5%,车间产量提高了近10%,为企业带来了更多的利润空间。

图5 16×250管子加工仿真结果

图6 GA-PSO迭代寻优

图7 产量对比

图8 节拍对比