煤泥磨矿分级浮选及高岭土回收试验研究

田立新,李守山,任瑞晨

(1.开滦集团有限责任公司,河北 唐山 063000;2.辽宁工程技术大学,辽宁 阜新 123000)

目前煤泥回收主要采用浮选方法,由于与气、肥、焦、瘦煤伴生的非金属矿物主要为黏土类矿物,这类矿物遇水易泥化,严重影响浮选效果和精煤质量。我国炼焦原煤可选性大多为难选或极难选,如何提高精煤质量、产率,经济性回收伴生矿物一直是选煤领域长期关注和研究的关键技术问题[1]。开滦集团林西矿选煤厂入选原煤为主焦煤,可选性为极难选,原煤煤泥含量高,煤泥粒度细、灰分高、浮选效果差[2],为提高煤泥浮选工艺效果和探索煤泥深度综合利用工艺方法,对煤泥特性和分选工艺进行研究非常必要。

1 浮选入料粒度分析

采用湿法筛分对林西矿浮选入料煤样进行小筛分试验,取煤样200 g,采用 0.50、0.25、0.125、0.075、0.045 mm套筛进行小筛分试验,试验结果见表1。

表1 浮选入料小筛分试验结果

由表1可知:

(1)随着浮选入料粒度的变小,各粒级灰分先逐渐降低,当粒级降到0.125~0.075 mm时灰分开始提高,至<0.045 mm粒级时灰分达到最大,为44.20 %。

(2)>0.50 mm粒级的产率为2.30 %,灰分为22.43 %,高于0.50~0.125 mm粒级的灰分,说明在0.50~0.125 mm粒级中有未完全解离的煤,需要进行磨矿处理。

(3)<0.045 mm粒级的产率为21.86%,灰分为44.20 %,并且较0.075~0.045 mm粒级灰分大得多,说明浮选入料泥化较为严重,在浮选前需进行预先脱泥处理[3]。

2 浮选试验与浮选煤泥磨矿研究

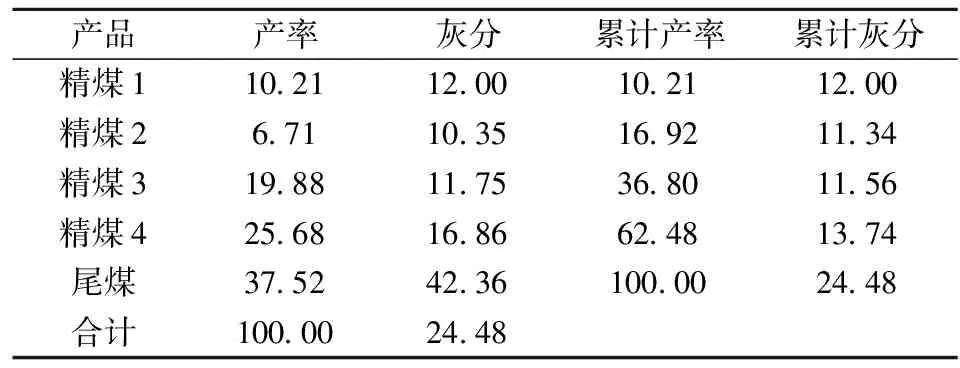

2.1 分步释放浮选试验

采用实验室标准浮选机,对林西矿浮选入料进行浮选试验,第一、第二次搅拌刮泡的时间为0.5 min,第三次搅拌刮泡时间为1 min,第四次搅拌刮泡时间为3 min;充气量为0.18 m3/(m2·min);捕收剂采用柴油,用量为184 g/t;起泡剂采用仲辛醇,用量为63 g/t;搅拌速度为1 600 r/min;矿浆浓度为100 g/L。试验结果见表2。

表2 分步释放浮选试验结果

由表2可知:

(1)第一次刮泡精煤的灰分高于第二次、第三次精煤灰分,原因在于灰分较高的细粒级煤吸附能力强,浮选速度快,首先上浮,在浮选的过程中随机械夹带与煤粒一起被刮出[4],从而造成第一次刮泡精煤的灰分偏高。因此,为得到较低灰分的精煤,对入浮煤泥采取预脱泥工序是必要的。

(2)当精煤灰分为11.56 %时,尾煤灰分为32.00 %,灰分较低,原因是尾煤中存在粗颗粒,一是有未能得到有效分选的>0.5 mm粒级,二是尾煤中含有没有解离的精煤-脉石成分。因此采用预磨矿浮选或中煤磨矿再选可提高精煤产率。

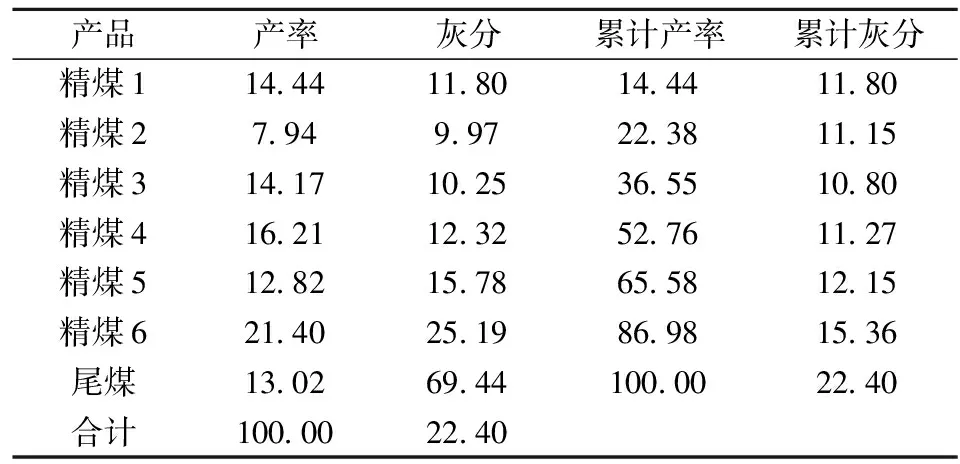

2.2 磨矿脱泥浮选试验

采用XMQφ150×50型锥形球磨机对林西矿浮选入料进行磨矿处理,并进行脱泥浮选试验研究。磨矿时给矿量每次为300 g,磨矿浓度为50%,磨矿时间为5 min。控制磨矿细度为>0.037 4 mm占60%,通过湿法筛分脱除<0.037 4 mm产物后进行浮选试验[5]。浮选试验结果见表3。

表3 脱泥浮选试验结果

由表3可知:

(1)浮选入料磨矿后采用湿法筛分脱除<0.037 4 mm产物后,浮选入料灰分降低了2.08个百分点,可见磨矿后脱泥可有效降低浮选入料灰分。

(2)当精煤灰分为11.27 %时,精煤产率为52.76 %,折合占全级产率为31.66 %,相比磨矿前(精煤灰分为11.34%时,精煤产率为16.92%)精煤产率显著增加,说明磨矿+脱泥浮选工艺效果显著。

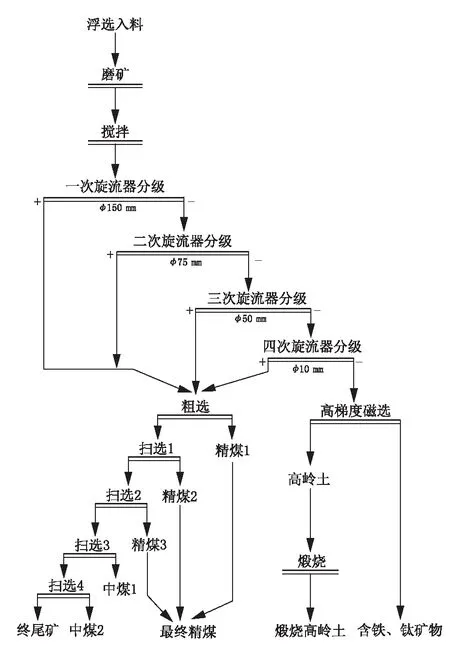

3 磨矿分级浮选及高岭土回收

基于浮选入料磨矿脱泥浮选试验研究结果,制定了旨在提高浮选效果和回收煤系伴生高岭土的“浮选入料磨矿+旋流器分级脱泥+旋流器底流浮选+旋流器溢流磁选”提纯高岭土的工艺试验流程,试验时将浮选入料磨矿细度控制在>0.037 4 mm占60%,利用小锥角旋流器进行粒度分级,以提高分级能力和分级效率[6]。工艺原则流程如图1所示。

图1 磨矿分级浮选和高岭土回收工艺原则流程

3.1 小锥角旋流器组脱泥提纯试验

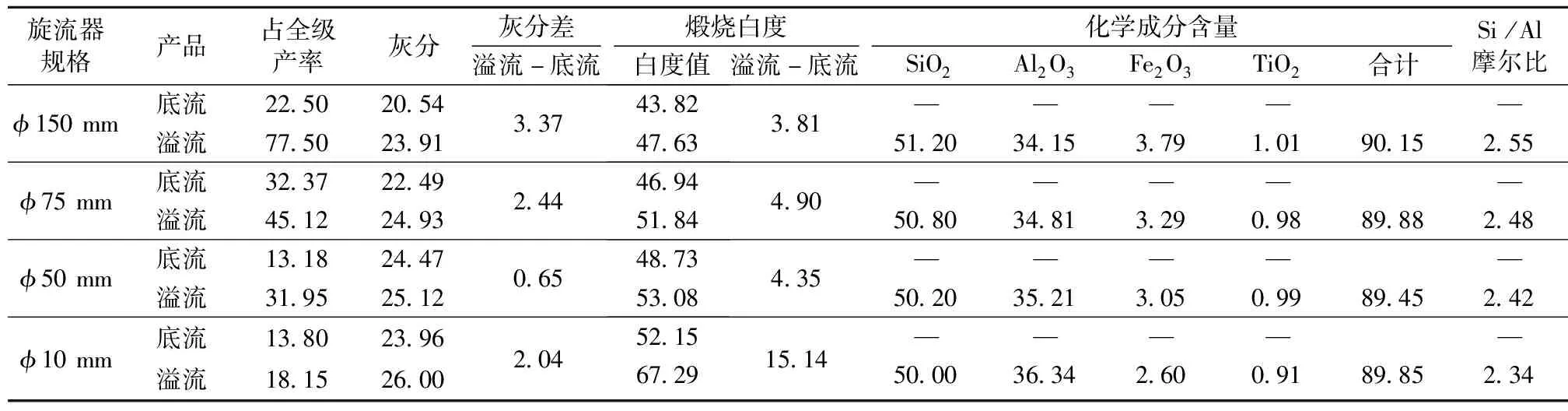

采用小锥角旋流器对浮选入料进行分级试验研究。浮选入料经过磨矿后给入旋流器搅拌桶,给矿浓度为15%;加入六偏磷酸钠作为分散剂,用量为1.5 kg/t;搅拌15 min,各级旋流器溢流依次进入下一级旋流器[7]。旋流器分级分选次序为φ150、φ75、φ50、φ10 mm水力旋流器,入料压力分别为0.1、0.2、0.3、0.8 MPa。对各级旋流器底流和溢流进行采样,然后对煤样进行产率、灰分、煅烧白度及化学成分分析,试验结果见表4。

表4 旋流器溢流提纯煅烧试验结果

由表4可知:

(1)小锥角旋流器不仅可以起到分级的作用,使黏土矿物在溢流中得到富集,而且可以起到脱泥的作用,实现窄粒级浮选,避免了细粒级物料对浮选精煤的污染[8]。精煤和尾煤高效分离和富集,既可以在低灰条件下得到尽可能高的精煤产率,又可以为尾煤中黏土矿物的分离和富集创造条件。

(2)小锥角旋流器分级分选效果较好,底流灰分比溢流灰分提高0.65~3.37个百分点,且随着旋流器直径的减小,灰分差值呈增加趋势,这表明磨矿后容易污染精煤的细粒级黏土矿物(高岭土、伊利石等)被有效分离富集在旋流器溢流中[9]。

(3)从化学成分分析结果来看,φ10 mm旋流器的溢流所含高岭土最高,其Al2O3含量为36.34%,4项化学成分合计为89.85%,折合Al2O3的实际含量为36.34%×89.85%=32.65%,折合成高岭土含量为32.65÷39.5=82.66%(39.5%为高岭土理论上含Al2O3的量),其产率为26.00 %×18.15%=4.72 %。说明高岭土在溢流中富集效果显著,旋流器起到了富集高岭土的作用。

3.2 煤泥小锥角旋流器组底流浮选试验

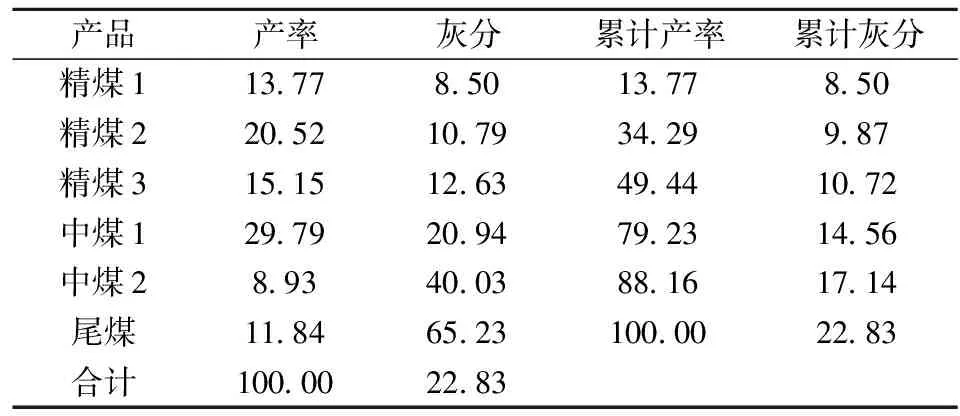

为考察浮选入料经磨矿和分级旋流器脱泥后的浮选效果,将分级旋流器底流混合,按照图1所示浮选流程进行浮选试验,试验结果见表5。

表5 分级旋流器底流浮选试验结果

由表5可知:当精煤灰分为10.72%时,本级精煤产率为49.44 %,全级精煤产率为49.44%×81.85%=40.47%,达到了降低浮选精煤灰分和提高浮选精煤产率的效果;此时尾煤产率为11.84 %,灰分为65.23 %,灰分较高。浮选入料磨矿后,采用旋流器分级,旋流器底流进行浮选的工艺流程可明显改善浮选效果[10]。

3.3 φ10 mm旋流器溢流高岭土回收试验

用磁感应强度为1.3 T的高梯度磁选机对浮选入料磨矿后分级的小锥角旋流器组中φ10 mm旋流器溢流产品进行磁选[11],磁选浓度为10 %。通过高梯度磁选,脱除高岭土中的铁、钛矿物,可提高高岭土的纯度[12]。实验室采用煅烧和化学漂白方法对高梯度磁选回收的高岭土进行增白,煅烧工艺技术参数为:煅烧温度为980 ℃[13],恒温时间为2.5 h。煅烧后高岭土白度达到71.54%,达到了工业产品要求。试验结果见表6。

表6 高梯度磁选试验结果

由表6可知:磁选后Al2O3降低值较小,Fe2O3与TiO2的含量都所有降低,说明通过磁选可以脱除部分磁性铁、钛矿物。由于大部分铁、钛弱磁性矿物呈分散状黏附于高岭土表面,更有极少量以离子状态存在于高岭土的晶格中,采取物理方法难于除去,因此Fe2O3与TiO2的含量下降较小,还需要采用化学漂白的方法处理[14]。在实验室对经过高梯度磁选提纯后的高岭土进行化学漂白试验,当采用连二亚硫酸钠用量为4%、草酸用量为2%方案进行化学漂白后[15],高岭土煅烧白度达到最佳值,白度达到82.36%。试验结果表明:高梯度磁选+化学漂白+煅烧的工艺技术,对煤系伴生高岭土提高白度效果明显。

4 结语

该研究是对解决浮选入料高灰细泥污染和煤泥深度综合利用而进行的有益尝试,采用“浮选入料磨矿+旋流器分级脱泥+旋流器底流浮选+旋流器溢流磁选”提纯高岭土的联合工艺流程将浮选入料磨矿至合适粒度,使精煤和煤矸石有效解离;再利用小锥角旋流器,实现细粒级黏土类矿物(高岭土等)与精煤的有效分离,旋流器底流入浮选系统,脱泥后浮选,可提高浮选效率和精煤质量;旋流器溢流作为提取煤系伴生矿物高岭土的原料,经磁选、漂白和煅烧,可获得白度大于82.36%的优质高岭土。