加氢裂化催化剂载体无定形硅铝制备研究进展

李环宇,马 辉,邢爱华,王永刚

(1. 中国矿业大学(北京) 化学与环境工程学院,北京 100083;2. 北京低碳清洁能源研究院,北京 102211)

随着全球石油资源枯竭和重质化程度加深,以及新型煤化工中费托蜡加工生产清洁燃油工业需求的提高,使得加氢裂化这一重油深度加工工艺受到更多关注[1]。 加氢裂化催化剂是加氢裂化工艺的核心,其主要由金属活性组分和酸性载体材料制备而成,是一种金属-酸双功能型催化剂。

加氢裂化催化剂的研究包括对金属活性组分和载体材料的研究。 金属活性组分主要由VIB族和VIII族元素的氧化物或硫化物组成, 研究内容已经比较成熟, 而载体材料由于具有多变的结构和性质,使其逐渐成为研究的热点。 载体材料的发展主要经历了硅铝复合氧化物(无定形硅铝)、分子筛、复合载体几个阶段[2]。 现阶段,无定形硅铝载体因其高比表面积、较大的孔容和介孔孔径、适宜的中强酸性等特点,在原油重质化、劣质化的石化和煤化工企业费托蜡加氢裂化生产柴油等中间馏分油的过程中表现出优异的性能,使其作为载体的研究又重新得到重视。 本文对无定形硅铝的结构、性质以及制备方法的优缺点、原料和工艺条件对载体性能的影响等进行了综述。

1 无定形硅铝材料的性质

1.1 孔结构特性

相较于石油炼制的分子筛载体来说,无定形硅铝的比表面积具有较大的调控范围,其比表面积可在200~600 m2/g之间,孔容达到0.6~2.0 cm3/g,85%~95%的孔径在4~10 nm范围内。 无定形硅铝较大的比表面积能够为活性金属组分提供充足的负载点位以提高金属的负载量,提高加氢反应的效率。 同时较大的孔容孔径可以降低原料分子扩散阻力,减少积炭量,延长催化剂的使用寿命[3]。

1.2 酸性特征

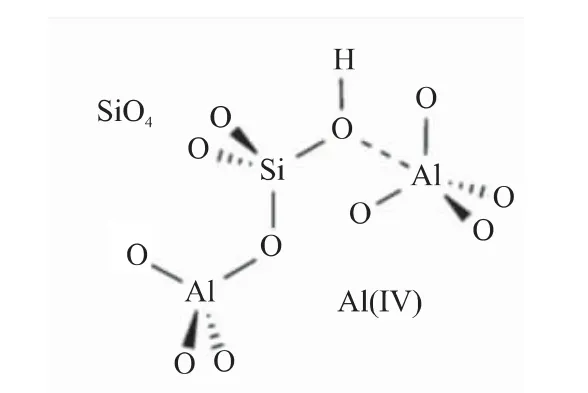

研究表明,单独的氧化硅和氧化铝表面不会同时具有B酸和L酸的酸中心,但无定形硅铝载体材料具备这两种酸中心[4-7]。 Valla等[8]利用固态核磁表征和密度泛函理论计算建立了无定形硅铝B酸活性位点的模型(如图1),二氧化硅的空间网状结构中,位于四面体位点的Si原子被Al原子取代, 硅烷醇的羟基基团同四配位铝原子之间建立“桥连”形成B酸活性位点[4]。 对费托合成蜡生产柴油过程而言,分子筛中较强的B酸位点容易造成原料的过度裂解导致柴油收率降低,而对于无定形硅铝载体,则可以通过采用不同的制备方法使载体中具有不同含量的B酸和L酸,从而有效抑制碳烯中间体的二次断链,避免原料过度裂解[9]。

图1 无定形硅铝B酸活性位点模型

1.3 热稳定性和水热稳定性

相较于传统的氧化铝材料,通过掺杂二氧化硅获得的无定形硅铝材料具有良好的热稳定性和水热稳定性[10]。 Zhang等[11,12]通过对比纯氧化铝和无定形硅铝样品在700 ℃、900 ℃、1100 ℃、1200 ℃等温度下于空气氛围和蒸汽-空气氛围中分别焙烧后样品XRD图谱的变化,发现硅铝复合氧化物在一定温度范围内的热稳定性提高,晶相更加稳定,从而避免在反应过程由于飞温使载体孔道坍塌和破坏以及晶型改变导致催化剂活性降低现象的发生,提高催化剂的使用寿命。

2 无定形硅铝材料的制备方法

无定形硅铝(ASA)作为负载型催化剂的载体和酸性裂化材料,主要制备方式有:分步沉淀法、共沉淀法、溶胶-凝胶法、醇铝法、接枝法[13,14]。

2.1 分步沉淀法

分步沉淀法是将ASA溶胶的制备分为两个步骤完成。 第一步制成硅(铝)溶胶,第二步将铝(硅)以水合物的形式沉淀到已制成的硅(铝)溶胶上,形成ASA溶胶。ASA溶胶形成后再经过老化、洗涤、干燥、焙烧等步骤,最后制得ASA载体[15-17]。

目前,工业化生产主要以碳化法和硫酸铝法为主,其中樊宏飞等[18]和孙晓艳等[19]在各自的专利中均公开了一种以碳化法分步沉淀制备无定形硅铝的方式。 该方法通过向铝酸钠溶液中加入部分硅酸钠溶液,然后通入体积分数为20%~40%、标准体积流量为2~8 m3/h的CO2气体3~15 min, 再加入剩余硅酸钠溶液,成胶温度控制在10~40 ℃、当体系pH值在8~11停止通入CO2气体,最终获得无定形硅铝样品。 与传统使用氨水作为沉淀剂相比, 该方法通过鼓入CO2气体调节pH值,能够减轻氨氮废水造成的污染,同时借助CO2和风搅拌, 促使工业生产能耗降低[13]。该种方法制备的无定形硅铝粉性质如下: 含氧化硅质量分数10%~60%, 比表面积300~550 m2/g, 孔容0.8~1.5 cm3/g,孔径4~10 nm的孔容占总孔容的75%~95%(体积分数),红外酸度0.30~0.50 mmol/g。孙晓艳等[20]提出对制备的无定形硅铝进行水热处理,所得样品性质如下: 比表面积350~600 m2/g, 孔容0.70~1.60 cm3/g, 孔径6~10 nm的孔容占总孔容的80%~95%(体积分数), 中强酸量/总酸量为0.56~0.81,中强酸和L酸的占比增多。 由于硅铝无法同时沉淀,导致硅铝氧化物在混合过程中存在氧化物局部富集的现象,造成硅铝分布不均匀,总酸量偏低。

王冬梅等[21]以硫酸铝溶液和偏铝酸钠溶液为原料,在50 ℃条件下并流沉淀,反应过程中加入硅酸钠溶液,维持pH值在9.0,反应浆液经老化、水洗、干燥、焙烧等过程制成SiO2-Al2O3材料。 制备的无定形硅铝比表面积345 m2/g,孔容0.976 cm3/g,孔径6~15 nm的孔容占总孔容的71.7%(体积分数)。 该方法的优势在于硫酸铝原料工业生产成本低廉,具有良好的市场竞争力,但是制备过程中引入较多的杂质Na+,使除杂质成本增加。

2.2 共沉淀法

共沉淀法一般以硅酸钠溶液或者硅溶胶为硅源,铝盐或铝酸盐为铝源,将含铝的溶液和含硅的溶液直接混合,共沉淀生成硅铝溶胶,再经过老化、洗涤、干燥、焙烧等步骤,最后制得ASA载体[22-24]。

杜燕泽等[25]通过将2000 cm3含Al2O35 g/100 cm3的AlCl3溶液与含Al2O35 g/100 cm3和SiO215 g/100 cm3的偏铝酸钠和硅酸钠溶液并流滴加到65 ℃搅拌下的成胶罐中, 保持反应的pH在8.0, 反应接触时间40 min,以AlCl3溶液滴加完为准,继续滴加正硅酸四乙酯40 cm3,滴加20 min。 用5%氢氧化钠溶液调节pH值在9.0进行老化、老化时间1.5 h。产物以70 ℃水过滤洗涤,在120 ℃干燥3 h。 制备载体性质如下:氧化硅质量分数20%~80%,比表面积400~650 m2/g,孔容1.0~2.0 cm3/g, 红外酸量为0.30~0.80 mmol/g且酸性分布均匀。 通过共沉淀法制备出的样品硅铝分布均匀,比表面积和孔容均较大,但该过程需引入有机硅源进行改性,由于有机硅源(正硅酸四乙酯等)成本价格及使用安全性的影响,对无定形硅铝的工业化生产有较大的限制[15]。 中科合成油技术有限公司制备的无定形硅铝载体[26],通过提高老化温度和延长老化时间(老化温度95~200 ℃,老化时间24~48 h),使得硅铝沉淀在老化过程中有向着晶态转化的趋势, 但并没有形成像分子筛一样的晶体,其状态仍然是无定形,而且酸性要比一般的无定形硅铝载体高。 最终制备的无定形硅铝,酸性强于氧化铝但又远低于分子筛,因此更适合作为以费托蜡为原料生产柴油等中间馏分的催化剂载体。

尽管共沉淀方法制备的无定形硅铝载体,硅铝和酸中心都分布均匀,且可以合成高硅类型的ASA,又可以合成高铝类型的ASA,产品多样化。但是共沉淀时硅铝沉淀的最适宜条件不一致,也会导致氧化硅或者氧化铝局部富集造成硅铝分布不均匀,且该过程中有诸多影响因素需要控制,导致共沉淀法在实际工业化生产中更加复杂困难。

2.3 溶胶-凝胶法

溶胶-凝胶法是以易水解的盐类或者酯类作为前体,经过水解和缩聚过程而逐渐凝胶化,分别制成铝溶胶和硅溶胶,然后将两者混合均匀,制成ASA溶胶,再经过老化、洗涤、干燥、成型、焙烧等步骤,制成无定形硅铝载体[27-29]。Manton等[30]首先使用季胺盐阳离子为反荷离子,在凝胶中形成四面体配位的铝离子,成功合成孔径在3.7~15 nm的中孔无定形硅铝, 实验发现合成ASA的孔直径大小同阳离子的大小有关。 Witte等[31]分别在碱性和酸性条件下成功地用溶胶-凝胶法制备了具有窄孔(2~6 nm左右)分布的无定形硅酸铝。Yao等[32]在不使用模板剂和孔调剂的条件下合成介孔无定形硅铝材料,使得不同硅铝比的无定形硅铝材料具备相似的介孔分布(2~12 nm),区别于其它溶胶-凝胶的干燥方式,他们采用真空干燥箱在室温下将溶胶干燥为凝胶。通过溶胶-凝胶法制备无定形硅铝,具备反应温度较低,产品的纯度高和分布均匀性好等优点。 但是,采用的原料分别是有机硅、醇铝类等物质,并且使用乙醇作为溶剂,原料成本高,生产难度大,生产受限,目前看来不适合进行大规模化的工业生产。 同时该方法还具有凝胶颗粒之间的烧结性较差、杂质含量高、脱水时收缩性大等缺点。

2.4 醇铝法

醇铝法是采用醇铝原料水解制备拟薄水铝石前驱体溶液,再通过掺入硅酸钠溶液(或者硅溶胶)到前驱体溶液中,经老化、过滤、洗涤、干燥来制备无定形硅铝[10,33-36]。

德国Sasol公司利用高醇铝屑和高级醇为原料生产优质的拟薄水铝石前驱体溶液,以其为原料制备的无定形硅铝纯度高,晶型好,孔结构易控制且比表面积大[11,37]。于严淏[33]以异丙醇铝作为替代原料制备前驱体溶液,具有价格和环保优势。例如仲丁醇价格为18000 元/吨,正戊醇价格为27000 元/吨,正己醇价格为35000 元/吨, 异丙醇的价格为7500 元/吨(原材料价格随市场行情而变, 此价格仅供参考)。一方面单位质量的醇铝盐中碳链越短铝含量越高,具备价格成本优势;另一方面,相较于其他醇类物质,异丙醇的毒性较弱(与乙醇相当),且沸点低更容易纯化。Sasol公司[37]目前生产的无定形硅铝粉,其指标可以达到:氧化硅质量分数40%,比表面积可以达到498 m2/g, 孔容1.6 cm3/g, 孔直径4~12 nm占比68.8%(体积分数)左右。

2.5 接枝法

接枝法是在Al2O3或者SiO2表面于适宜的条件下分别接枝烷氧基硅或烷氧基氧化铝[38,39]。

Caillot等[38]通过液相接枝法(CLD)和气相接枝法(CVD)两种方式。 液相接枝法以γ-Al2O3和正硅酸四乙酯为原料,在氩气氛围下,将正硅酸四乙酯和干燥甲苯的混合液同γ-Al2O3混合,在110 ℃回流5 h进行反应,经洗涤、干燥、焙烧制得样品Si/Al2O3;气相接枝法是通过惰性气体和空气将预热的正硅酸四乙酯携带进入装有γ-Al2O3(预处理温度250 ℃,氩气氛)的石英反应器(200~400 ℃)中,将SiO2沉积在其表面,通过洗涤、干燥、焙烧等制得样品。 样品的比表面积为200~550 m2/g,孔容0.25~0.9 cm3/g,孔径2~10 nm左右, 并且实验发现最大的接枝率和前驱体分子大小可能有着密切关联。

3 无定形硅铝制备的影响因素

3.1 原材料对无定形硅铝性质的影响

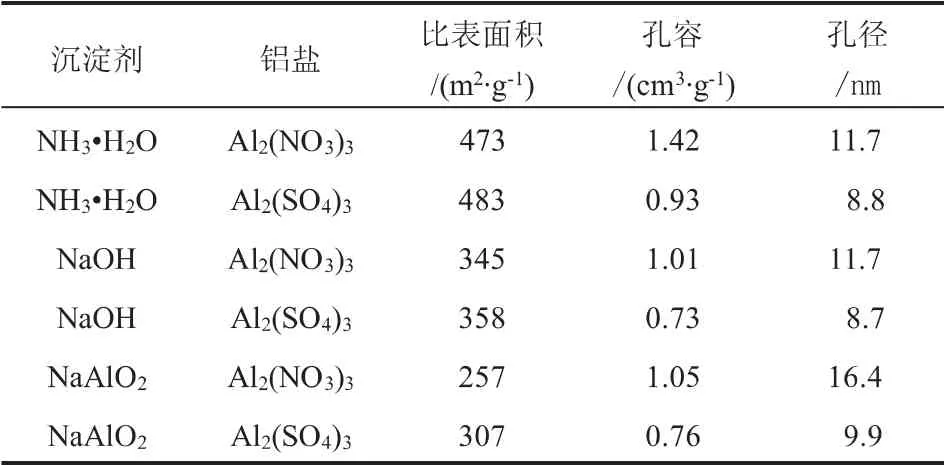

制备无定形硅铝材料时需要考虑硅源、铝源和沉淀剂对制备样品性质的影响。 杜君臣等[40]分别以硅溶胶和硅酸钠作为硅源, 硝酸铝溶液作为铝源,采用分步沉淀法制备出无定形硅铝, 结果表明,当氧化铝质量分数为40%~60%时, 硅酸钠-ASA比表面积(260~340 m2/g)比硅溶胶(25%)-ASA的比表面(220~240 m2/g)大;以硅溶胶为硅源的ASA的酸性只存在弱酸性位, 而以硅酸钠为硅源的ASA存在弱酸性和弱中酸性活性位,并且前者总酸量同氧化铝酸量相当,而后者总酸量约是氧化铝酸量的3倍,因此以硅酸钠制备的ASA性能优于以硅溶胶制备的ASA。董辰波[2]考察了铝盐和沉淀剂种类对无定形硅铝性能的影响,结果如表1。

表1 铝盐和沉淀剂对无定形硅铝性能影响

从表1中数据得出, 用硫酸铝合成的无定形硅铝比表面积比用硝酸铝合成的大,但是孔容、孔径要比硝酸铝合成的小。 氨水作为沉淀剂合成的无定形硅铝,其比表面积、孔容和孔径都比以氢氧化钠、偏铝酸钠为沉淀剂合成的好。

作为加氢裂化催化剂载体, 其酸性是最重要考量指标之一, 硅铝比又是影响这一指标的重要因素。 根据唐博合金等[41]的研究发现,其总酸度与SiO2含量呈图2所示的变化关系。 随着SiO2含量增加,总酸度增加, 当SiO2含量达到70%时,B酸的酸度出现极大值,L酸则随着SiO2含量增加而快速降低。 Yao等[32]通过对ASA的27Al NMR测定发现,四配位铝的减少趋势同B酸位点数量减少的趋势是一致的,因此通过测定四配位铝辅助了解合成产品中B酸酸量;Wang等[42]通过火焰喷雾热解工艺可以合成富含五配位铝的ASA,从而提高ASA样品B酸酸量。

图2 无定形硅铝与SiO2含量的关系

3.2 工艺参数对无定形硅铝性质的影响

通过对制备无定形硅铝主要控制条件对ASA载体性质的影响进行阐述, 对制备过程进行全面了解, 把控关键因素, 制备出符合生产目标的ASA载体。 现阶段研究的无定形硅铝制备工艺条件包括:反应成胶温度,反应时间,反应pH值,物料滴加速率,老化温度、时间、pH值,洗涤方式,干燥温度,干燥时间,焙烧温度,焙烧时间等因素。 但主要考察的有反应成胶温度和反应pH、物料滴加速率、老化参数(温度、时间、pH值)[2,43-45]。

3.2.1 反应温度的影响

在无定形硅铝制备过程中,反应温度既影响铝离子的水解速度,又影响氧化铝溶胶和硅源类物质的混合及沉降速度。 董辰波[2]在利用沉淀法制备无定形硅铝时考察了反应温度对性能的影响,结果列于表2中。由表2分析可知ASA样品的比表面积、孔容和孔径的大小都随着反应温度的升高呈现先增大后减小趋势, 反应温度60 ℃时,ASA样品的比表面积最大, 70 ℃时,孔容、孔径最大。 通过分析可知反应温度过低时,铝离子的水解速率慢,导致铝离子不能完全水解形成氧化铝溶胶; 反应温度过高时,铝离子水解速率过快, 迅速生成氢氧化铝沉淀,从而导致样品此种性质变化(如表2)。

表2 反应温度对比表面积及孔容、孔径影响

3.2.2 反应pH值的影响

反应pH值的控制主要影响铝溶胶前驱体的形成及其稳定性,从而影响ASA的理化性质。反应终点pH值对无定形硅铝的比表面积、孔容和孔径有不同程度的影响,提高终点pH值,使无定形硅铝的孔容和孔径增大,但比表面积下降[2]。 终点pH < 7时,铝源和硅源容易沉降下来,最终形成的硅铝复合氧化物的材料只是简单的氧化铝和氧化硅的混合物;反应终点的pH值较高时(10左右),体系中的氢氧化铝沉淀颗粒能够溶解形成铝溶胶,继续和在此条件下存在的硅源进行复合, 使得制备的ASA具有较大比表面积、较高的孔容和孔径。黄玮等[46]利用连续碳化法制备无定形硅铝时考察反应浆液pH值对其性能的影响,发现反应pH值在11.0时加入硅制备的无定形硅铝性能最好,其孔容达到1.06 cm3/g,比表面积345 m2/g,总酸量0.495 mmol/g。

3.2.3 物料滴加速率的影响

滴加速率主要影响硅溶胶和铝溶胶的混合和复合均匀程度。 当采用分步沉淀法,物料的滴加速率过慢时,反应体系中的硅和铝其中一种物质的含量低都会造成其无法与硅溶胶或铝溶胶充分复合;反应物料加入过快时, 会导致局部的pH值升高过快,生成的无定形硅铝混合均匀性较差。 因此保持合适的滴加速率一方面可以控制反应体系pH值稳定,另一方面也可以促使氧化铝溶胶和硅溶胶混合均匀。 Daniell等[47]利用低温FTIR研究其表面复合的均匀性,建立无定形硅铝表面氧化铝和二氧化硅分布的模型值得借鉴。

3.2.4 老化参数的影响

在无定形硅铝制备过程中,老化温度和pH值一般和反应温度、反应终点的pH值保持一致时更适合无定形硅铝生成。 基于此,老化时间对硅铝溶胶复合的影响表现为:老化成胶时间越长,孔径分布越分散,反之则越集中;同时也影响ASA的比表面积和孔容的大小。 杜艳泽等[45]通过连续碳化法制备无定形硅铝,考察老化时间对制备的无定形硅铝的影响发现:随着老化时间增加,孔容和比表面积的增加呈增大的趋势;而Orbecido等[43]通过以高岭土为原料利用共沉淀法合成ASA研究发现:老化时间对于孔结构的影响并不显著,更可能会影响ASA的酸性。

此外,对于其他影响因素的考察,经过实验室制备、 工业化生产已经确定了适宜的参数范围:干燥温度一般选择100~150 ℃之间,干燥时长在2~12 h左右;焙烧温度确定在500~550 ℃左右,焙烧时间则在3~5 h之间。 董辰波[2]考察的焙烧温度对无定形硅铝的比表面积、孔容、孔径的影响,发现焙烧温度在500 ℃具有较高的比表面积, 为541 m2/g, 孔容为1.58 cm3/g,孔径为11.7 nm(平均孔径),并且具有较好的热稳定性[2]。黄玮等[46]考察焙烧温度对无定形硅铝表面酸性的影响, 发现在较低的温度下以B酸为主,高温( > 900 ℃)主要是L酸为主,在300~600 ℃之间L酸和B酸共存,且总酸量随着温度的升高而降低。

4 结语

目前,国内外科研人员对硅铝复合氧化物材料的制备做了大量的改进和研究,并取得丰硕的科研成果,但仍存在以下问题需要解决:(1)如何使得无定形硅铝载体同时拥有较大比表面积、较大孔容和孔径。 (2)如何有效控制制备过程中氧化物形貌及粒子生长, 实现硅铝氧化物在分子层面上复合,制造更多的B酸位点,提高裂化效率。 (3)如何清除复合氧化物在溶胶-凝胶或沉淀过程中因表面吸附、机械吸留或包藏形成混晶带入的杂质。 因此,要实现优质的适用于重质化石油或煤制蜡油加氢裂化催化剂载体的工业化生产,还需要不断地优化制备方法和生产工艺。