考虑涡轮增压发动机响应迟滞的商用车性能 仿真与验证

周兵兵,杨志刚,方慧平

(陕西重型汽车有限公司 汽车工程研究院,陕西 西安 710020)

1 前言

随着我国商用车节能减排法规日益严苛,对各OEM厂商提出了新一轮技术挑战。废气涡轮增压器在改善柴油机动力性、经济性、排放水平等方面优势明显,因此被广泛应用于商用车领域[1]。其基本原理是利用发动机排气能量推动涡轮带动压缩机对进气系统进行增压,提高进气量,从而达到改善发动机响应性能的目的。采用废气旁通阀的涡轮增压发动机常存在低速工况扭矩弱(发动机低转速工况,废气量不足、增压器转速低、进气压力下降、缸内燃烧恶化导致低速扭矩响应弱);加速工况瞬态响应差(增压压力变化不及时,进气量供给响应滞后于燃油地供给响应,导致柴油机瞬态响应性能差)等问题[2]。如何进一步改善增压发动机响应迟滞特性成为当下的研究热点。

本文以某柴油发动机为研究对象,依据涡轮增压器迟滞响应台架数据,建立发动机扭矩响应修正方法,并利用CRUISE软件对整车进行了动力性能仿真及试验验证,为商用车精准模型搭建及动力匹配设计提供了方法。

2 涡轮增压器响应特性

2.1 废气涡轮增压器控制过程

车辆行驶过程中,发动机控制单元(ECU) 通过油门踏板信号实时获取驾驶员驾驶意图(扭矩需求),根据发动机当前运行状态计算出需求的进气量,同时结合采集的增压器相关信号(压气机出口压力、温度等)得到需求的增压器目标压力,最终通过调节废气旁通控制阀开度实现压力跟随[3]。

2.2 废气涡轮增压发动机响应试验

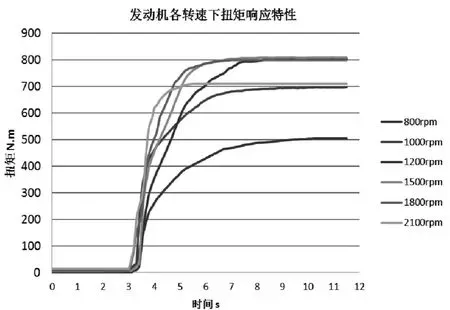

在整车性能开发阶段,由于发动机工况多变,难以准确地对增压器响应迟滞特性进行动态模拟,导致仿真精度较差。为了获得真实的发动机动态响应特性,实现发动机仿真构建,策划了发动机台架性能试验,得到了发动机各转速下的扭矩响应测试数据,试验结果如图1所示。

图1 发动机各转速下扭矩响应实测数据

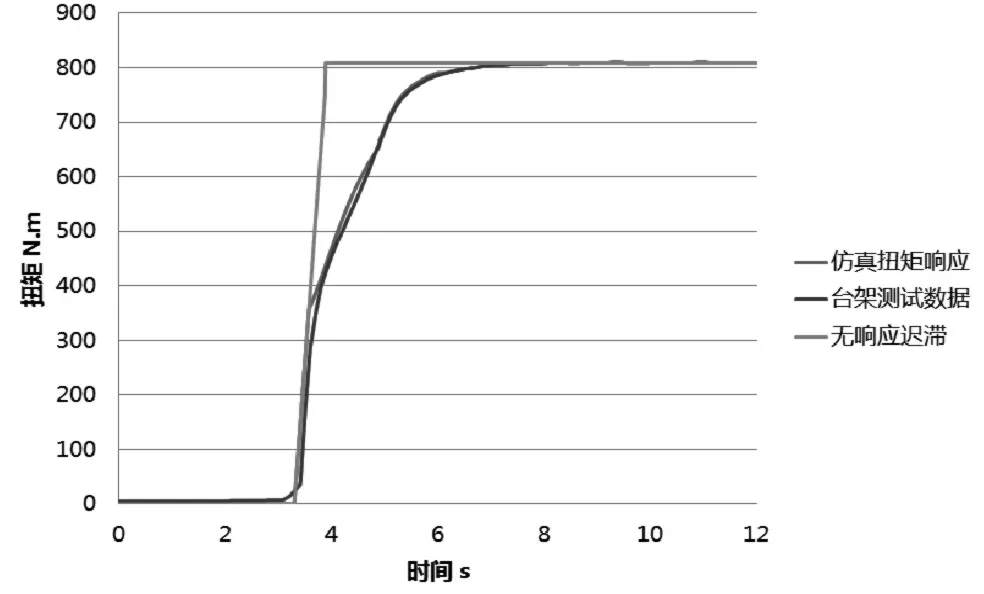

图2 、图3给出了1000、1500转速下发动机真实扭矩响应与仿真扭矩响应对比图,从图中可以看出考虑增压器响应迟滞特性的发动机建模更贴合实际,验证了所采用的动态扭矩修正方法可行性的同时,也为后续的整车动力性建模与仿真提供了真实可信的发动机模型。

图2 1000转速下仿真响应扭矩与测试数据对比图

图3 1500转速下仿真响应扭矩与测试数据对比图

3 基于CRUISE的商用车动力性能仿真

3.1 整车仿真模型搭建

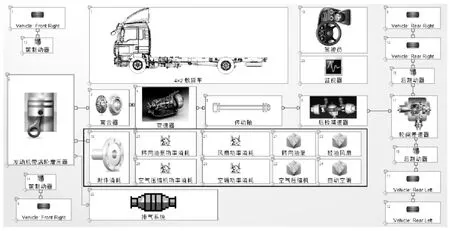

为进一步验证所搭建的增压器迟滞模型在整车驱动上的表现,本文以某平台4×2载货车为研究对象,利用AVL CRUISE专业车辆动力学分析软件搭建了其整车一维仿真模型。模型主要包含车身、驾驶员、离合器、变速器、传动轴、主减速器、差速器、制动器、轮胎、排气系统等[4],为保证所搭建的整车模型与实车状态一致,模型还考虑了发动机附件消耗(主要包含:转向油泵、硅油风扇、空气压缩机、自动空调模块),总附件消耗以法兰盘负负载形式加载至发动机。搭建完成的整车CRUISE仿真模型如图4所示。

图4 整车动力学仿真模型

3.2 整车动力性仿真

根据国标GB/T 12543-2009《汽车加速性能试验方法》中的要求,在CRUISE计算任务中进行整车试验工况模拟设置,得到全油门下各档最大加速度曲线,如图5所示。为保证整车加速时间最短,应选取相邻档位加速度曲线交点作为最佳换挡点[5]。按照加速度交点设置换挡规律进行整车加速仿真,仿真结果如图6所示。

图5 各档最大加速度曲线

图6 整车原地起步0-100km/h加速时间仿真结果

由图6可以看出,考虑涡轮增压迟滞特性的整车0-100 km/h原地起步连续换挡加速时间为98.46s,而未考虑增压器迟滞响应特性的整车0-100km/h原地起步连续换挡加速时间为94.63s,差值为3.83s,由扭矩响应迟滞带来的时间延长占总时长4%(相对于未考虑迟滞响应的加速时间而言)。从加速过程中的档位分布可以看出,未考虑增压器响应迟滞的发动机扭矩随信号瞬间响应,增压器增压压力建立时间短,发动机瞬间即可达到扭矩峰值,较短的时间即达到各车速换挡点,总体加速时间短。

表1 整车仿真与试验结果对比

4 试验验证

为验证增压器响应参数标定合理性以及整车仿真模型的可信度、可行性,对该4×2载货车进行了整车加速性能试验,仿真与试验对比结果如表2所示。由表1可知整车0-100km/h原地起步连续换挡加速时间的仿真与试验结果误差分别为-5.35%(未考虑增压器响应迟滞)和-1.52%(考虑增压器响应迟滞)。该结果表明,所搭建的增压器及整车仿真模型结果指标与实车试验结果较为吻合,误差在可接受范围之内。

5 结束语

本文以某柴油发动机为研究对象,结合发动机台架测试数据,分析了其涡轮增压器响应迟滞特性及扭矩响应修正理论,并搭建其部件仿真模型验证了修正方法的正确性。在此基础上利用CRUISE软件进行了整车加速性能仿真及试验验证。结果表明:考虑涡轮增压器响应迟滞的整车模型仿真结果与试验值更为贴合,误差仅为-1.52%,仿真分析方法可靠有效,所建立的整车模型可用于后续整车燃油经济性能分析与研究。