某车型背门亮条开裂故障分析及解决

杨晨颖,黄志刚,汤跃,黄宏,连军伟,周杰

(1.杭州吉利汽车有限公司,浙江 杭州 315336;2.浙江吉润汽车有限公司,浙江 宁波 315800)

1 引言

2020年3月份统计某出口车型背门亮条故障多起,PPM值高达23376,统计占居出口车单车故障第1位,严重影响车型质量。虽出口车产量不高,但出口车出口海关,代表着中国车辆在世界的形象,背门亮条为外观件,外观件发生故障对车辆整体形象影响将更为严重,且若出口海外车辆出现故障并索赔,海外索赔件出口海关手续繁琐,并将按国内市场索赔额三倍索赔,金额庞大。出口车背门亮条批量故障对国家、企业形象及公司利益负面影响均十分严重。对故障模式进行分析,发现背门亮条故障模式单一均为背门亮条开裂,且开裂位置均为背门亮条与摄像头相配合处。由于背门亮条安装于背门钣金上,且与摄像头存在一定配合,故将从背门亮条材质、员工装配工艺、车身钣金孔位、摄像头质量等开始分析。笔者及其质量小组将对“消除某车型背门亮条开裂故障”课题进行立题并研究,从零件试验、数据测量、实物分析,故障再现等方面进行分析研究,分析出背门亮条开裂的原因,并制定相应措施,防止再发,本文将对这一系列问题进行专题讨论。

2 现状调查

背门亮条材质为ABS,ABS是由丙烯腈(Arcylenitrile)、丁二烯(Butadiene)和苯乙烯(Styrene)三单体共聚而得到的聚合物塑料,其代名为ABS,是三种单体英文名的第一字母组合,加工工艺为注塑,生产后放置一定时间后进行电镀,电镀为以直流电进行电解的方式使金属或合金沉积在工件表面,以形成均匀、致密、结合力良好的金属层的过程。电镀经过7个前处理槽进行,9个后处理槽,注塑素材件分别进行脱脂、粗化、中和、预浸、活化钯、促进、化学镍、酸活化、预浸铜、打底铜、硫酸铜、酸活化、半光镍、高硫镍、全光镍、微孔镍、铬预浸活化、镀铬、烘烤等处理则电镀成型。分析该故障件,发现不仅镀层开裂,素材件亦开裂,且开裂处均与摄像头接触干涉。分析背门亮条从生产到产品装车出库,流程为注塑、电镀,电镀后背门亮条检验出厂后,经过物流包装后装箱,再经过运输到达工位,员工安装背门亮条与摄像头方法为先将摄像头从行李舱内背门卡入再将亮条安装上行李舱背门上,拍打并在左右各打上螺栓。根据以上分析,可知员工装配不当、车身孔位不正、摄像头本身不良、背门亮条质量问题均有导致背门亮条开裂的可能。下将针对开裂原因进行具体分析,并制定相应整改措施。

3 原因分析

3.1 员工是否操作不当

现场确认员工装配,发现作业指导书无变更,员工装配与作业指导书一致,并无明显变异点,装配背门亮条与摄像头员工为一人,且半年无变更。

由此确认,员工装配并无问题,排除此因素。

3.2 车身摄像头安装孔位是否不正

查找车身摄像头孔位数模尺寸为35.3*24.2mm,抽查冲压件该摄像头孔位实物尺寸为 35.28*24.18mm ,可知车身摄像头孔位尺寸无偏差。将该冲压件上检具,如图1所示,可确认该处孔位满足检具,对摄像头孔冲头进行检查,确认此孔冲头正常保养、未变更,对比2019年7月封样件确认宽度为24.2mm,与现有件及数模尺寸一致,并无变化。测量摄像头安装孔位到翻边面的距离如下,可知数据符合标准。

由以上确认,车身摄像头安装孔位正常,排除此因素。

表1 摄像头孔位到翻边距离 单位:mm

图1 摄像头孔位上检具

3.3 摄像头本身是否不正

分析背门亮条与摄像头间隙,查询数模理论间隙为左右均为0.85mm,分析未断裂背门亮条上摄像头与背门亮条左右间隙分别为0.86 mm、0.85mm,测量故障件背门亮条上摄像头与背门亮条左右间隙分别为1.26mm、0mm,由数据可知摄像头右侧完全与亮条干涉接触受力,亮条被摄像头顶裂。

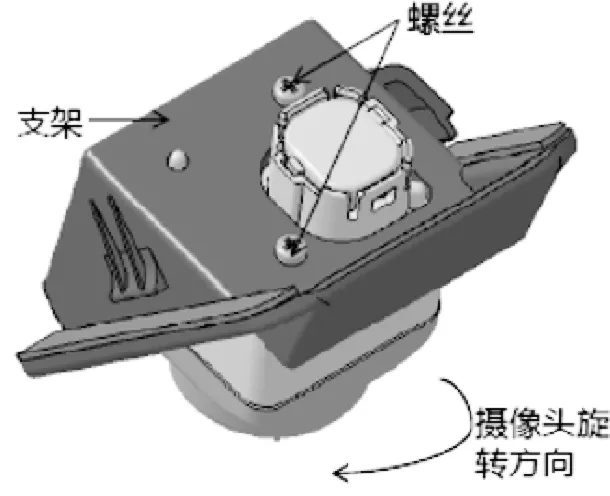

对摄像头单件进行测量,查询数模理论间隙为左右均为1.92mm,分析未断裂背门亮条上摄像头单件与摄像头支架左右间隙分别为1.88 mm、1.88mm,测量故障件背门亮条上摄像头单件与摄像头支架左右间隙分别为2.88 mm、1.16mm,如图2所示,由数据可知故障件摄像头单件与摄像头支架尺寸不均,与数模不符。

图2 摄像头轴向偏差故障件

分析摄像头与摄像头支架装配方式,如图3所示,可知摄像头支架装配时,仅定位平台化摄像头,再将支架螺栓拧紧,而支架与摄像头存在1.15mm间隙晃动量,员工无法保证一致性,如螺栓紧固不到位支架易产生相对偏斜,导致轴向偏差、间隙不均。

图3 摄像头安装方式

由以上确认,摄像头本身确实不正,确认为要因。

3.4 亮条是否存在质量问题

3.4.1 亮条材料是否变更

背门亮条供应商为宁波某电镀件公司,使用材料为CHIMEI ABS树脂,并无变更,对原材料进行组织成分检测,均为合格。

3.4.2 电镀前素材是否变形

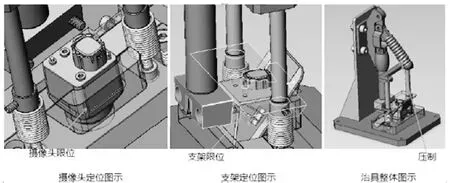

图4 素材件上检具

对注塑模具进行确认,素材模具无问题,点检正常,将未电镀光板件上检具,如图4所示,尺寸合格,无偏差。

3.4.3 电镀后产品是否变形

对背门亮条电镀粗化挂具进行排查,发现电镀挂具钢针全部固定,亮条放置后无法释放应力,粗化(50℃持续30min)后亮条有变形风险。将电镀后亮条将电镀后的亮条上检具,如图5所示,结果发现两边一侧起翘(左右两侧水平差3.86mm),与标准(10.50mm)不符。

图5 电镀后背门亮条上检具

包装方案规定背门亮条包装方案为每箱8个,使用塑料固定支架隔开,采用塑料盒装载,箱体层叠上限为6箱,现场实际调查包装方案及运输过程,完全符合要求。

由以上确认,背门亮条电镀后因电镀挂具上无法释放应力,导致背门亮条变形,确认为背门亮条开裂要因。

以上共对可能造成背门亮条开裂的因素:员工操作不当、车身摄像头安装孔位不正、摄像头与支架轴向偏差、亮条材料变更、素材件变形、挂具不符合导致产品变形、亮条运输过程中变形共8项进行排查,确认其中摄像头与支架轴向偏差与挂具不符导致产品变形为背门亮条开裂要因。以下,将针对这两项故障原因制定具体措施进行解决。

4 对策制定及实施

4.1 临时措施

4.1.1 摄像头与支架轴向偏差

针对摄像头与支架轴向偏差故障,制定临时措施如下:

(1)供方控制:对安装螺丝后摄像头100%用间隙尺检验,不合格品返工。

(2)现生产控制:所有在库件退库处理并将检测合格件发运至生产线。

(3)市场控制:风险较小,生产当时未因摄像头干涉亮条将亮条顶裂,后期亮条开裂风险小。

完成时间为2020年4月2日。

4.1.2 亮条挂具不符合导致产品变形

针对亮条挂具不符合导致产品变形,制定临时措施如下:

(1)供方控制:对现场件全部返厂做报废处理。对亮条100%上检具,合格件发至物流,并作标识。

(2)现生产控制:所有在库件退库处理并将检测合格件发运至生产线。

(3)市场控制:发整改后备件至海外。

完成时间为2020年4月4日。

4.2 永久措施

4.2.1 摄像头与支架轴向偏差

针对摄像头与支架轴向偏差故障,要求供应商对零件控制,制定永久措施如下:

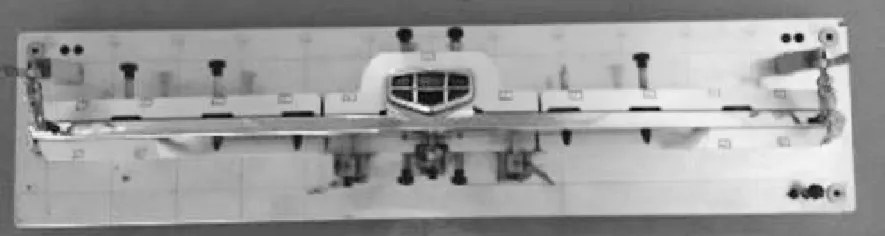

(1)根据支架的3D数据制作定位五金模具,定位摄像头支架锁附位置,同时在底部增加摄像头偏移调节阀,调节摄像头位移,如图6、7所示:

图6 摄像头安装支架工装示意图

图7 摄像头安装支架实际操作图

(2)摄像头支架锁附工序由静态工作测试改为带电测试。

完成时间为2020年4月30日。

4.2.2 亮条挂具不符合导致产品变形

针对亮条挂具不符合导致产品变形故障,要求供应商对零件控制,制定永久措施如下:

(1)重新制作新挂具验证,将中间仍然定位定死,挂具上下的钢针变更为可动式,如图8所示:

图8 背门亮条电镀可动式挂具示意图

(2)电镀时采用带有连接筋条的素材电镀,如图9所示:

图9 背门亮条连接筋更改示意图

完成时间为2020年4月18日。

4.3 实施措施

4.3.1 摄像头与支架轴向偏差整改

根据支架的3D数据制作定位五金模具,定位摄像头支架锁附位置,同时在底部增加摄像头偏移调节阀,调节摄像头位移。供应商在定位治具中,摆放支架并压制治具,在治具压制后再锁螺丝,锁螺丝过程可避免摄像头相对支架旋转,并对成品件出厂100%检验摄像头水平度。

4.3.2 亮条挂具不符合导致产品变形整改

要求宁波某电镀件供应商重新制作新背门亮条电镀挂具验证,重新制作的背门亮条挂具将挂具中间钢针仍然定位定死,将背门亮条电镀挂具上下的钢针变更为可动式,经过产品实际装车及上检具验证均未发现变形现象。另外要求宁波鑫品供应商将亮条背面连接筋在电镀全完成之后减去,避免亮条在电镀之前产生变形,降低产品装车后长期受力导致开裂的风险。

4.4 防止再发

针对摄像头偏差防止再发对供应商作业指导书及控制计划更新,将针对摄像头与支架轴向偏差故障,要求供应商对零件控制,将所制定的永久措施即根据支架的3D数据制作定位五金模具,定位摄像头支架锁附位置,同时在底部增加摄像头偏移调节阀,调节摄像头位移;摄像头支架锁附工序由静态工作测试改为带电测试改进事项加入作业指导书及控制计划中。针对背门亮条变形防止再发故障,针对亮条挂具不符合导致产品变形故障,要求供应商对零件控制,重新制作新挂具验证,将中间仍然定位定死,挂具上下的钢针变更为可动式、电镀时采用带有连接筋条的素材电镀。对背门亮条电镀上挂作业书更新,并要求供方对背门亮条挂具定期检测更换。

4.5 横向排查

对使用该故障车型类似造型车型背门亮条与摄像头间隙测量,发现背门亮条与摄像头右侧虽有间隙,但由数据可得左右间隙不均,针对摄像头轴向偏差故障将使用故障车型类似造型背门亮条车型摄像头全系整改,均要求各摄像头供应商完成改进即根据支架的3D数据制作定位五金模具,定位摄像头支架锁附位置,同时在底部增加摄像头偏移调节阀,调节摄像头位移;摄像头支架锁附工序由静态工作测试改为带电测试。针对使用该故障车型类似造型车型背门亮条更新挂具进行电镀生产,降低背门亮条在电镀过程中产生的变形可能性。

5 结语

通过对某车型背门亮条开裂故障解决,期间经过了故障实物调查、原因分析、临时措施、永久措施、对策实施验证防止再发并横向排查这些过程,我们真正找到了背门亮条开裂的原因,并针对摄像头轴向偏差及背门亮条开裂故障两个要因制定了相应的整改措施,经验证后证实有效。在解决了该车型背门亮条开裂故障的同时,我们也对同造型车型进行了横向排查,充分预防了故障再现的可能性。在实际进行调查及工作实施的过程中,小组中的每个成员都进行了实质并有效的工作,在此表示真心感谢。通过这个课题调查研究,我们也明白了在一个故障来临时,不能只看故障的表现,要对所有与故障相关的方面均进行调查,才能彻底查出故障的原因,并进行解决。通过本次改善项目活动,小组完成了预定的目标值,将该车型背门亮条开裂故障消除。

针对其他零部件依然存在一些质量问题,通过此次改善横向推广、排查,切实根据客户使用实际工况、驾驶习惯等优化零部件,提升国产汽车的整车质量及市场形象。