轿车白车身弯扭静刚度试验方法研究

王多华

(重庆车辆检测研究院有限公司,重庆 404100)

1 引言

轿车在不平路面行驶或高速行驶时,时刻承受着弯曲、扭转、空气阻力等多方面作用力,若是汽车自身刚度不够,或刚度分布不合理,就很有可能出现车身整体或局部变形过大,严重影响乘员乘坐舒适性和安全性的情况。现代轿车车身多采用全承载式结构,据相关研究表明白车身刚度对整车刚度的贡献率达60%以上[1],因此合理设计白车身静刚度,对提升整车性能有着至关重要的作用。本文主要对多种白车身刚度测试试验方法进行研究,并提出了试验方法的改进方案及建议。

2 白车身静刚度的计算方法

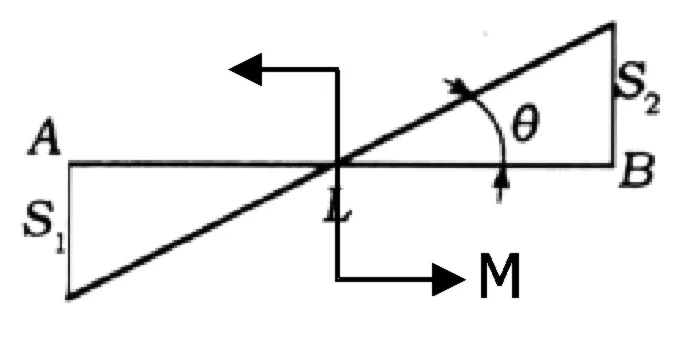

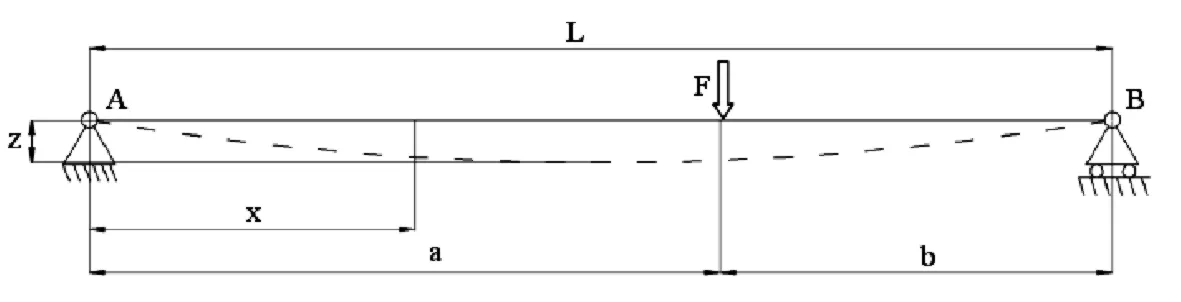

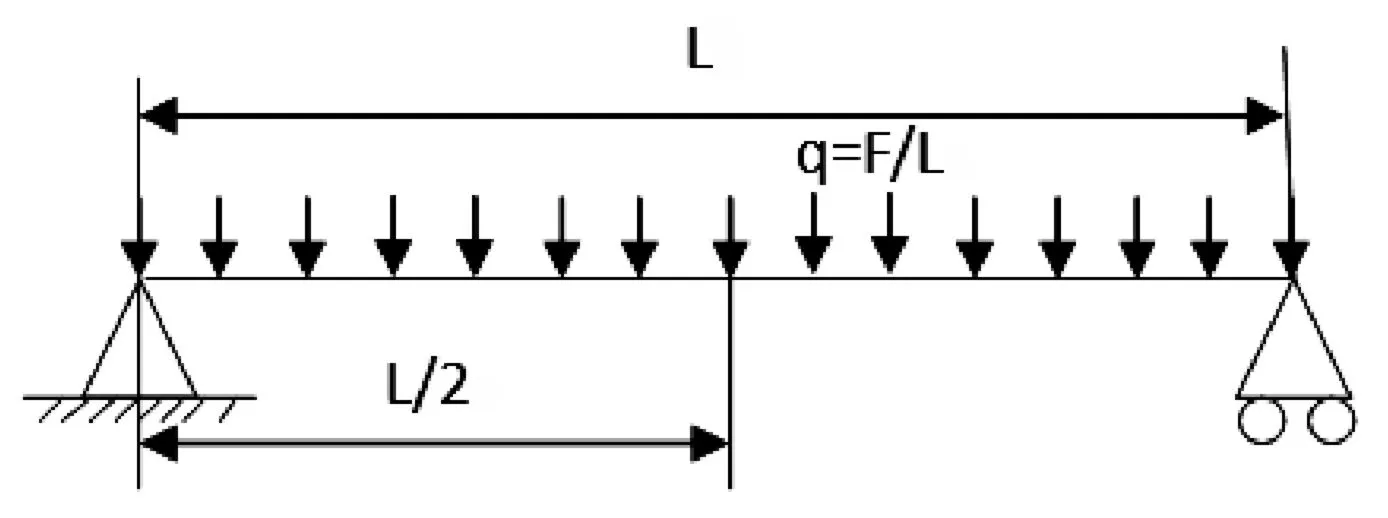

刚度的定义为在外力作用下抵抗变形的能力,刚度越大,抵抗变形能力越强,白车身静刚度一般分为弯曲刚度和扭转刚度。扭转刚度计算公式为:;其中M表示扭转力矩,,加载点一般为白车身左右两侧前悬支撑点位置,L表示左右两侧加载点之间的距离,如图1所示。弯曲刚度计算公式为:;其中,F表示集中载荷,Z表示垂直最大挠度,如图2所示。

3 白车身弯扭刚度试验影响因素分析

由于国家相关机构没有出台相应的国家标准对试验方法进行规定,各大车企之间都是现基本都是按在自己企业内部标准进行试验。而使用不同的试验方法得到的相关结果都有明显差异。试验方法的差异主要体现在以下几个方面:

图1 扭转变形示意图

图2 弯曲变形示意图

3.1 试验设备

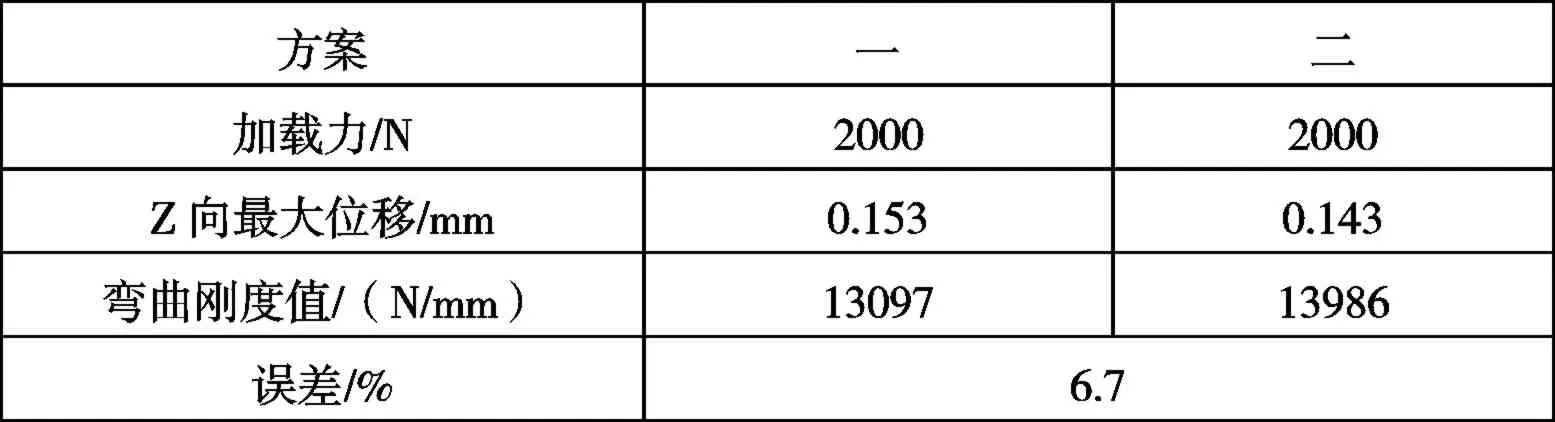

车身一般都由钣金件焊接而成,强度一般较高,车辆使用过程中车身承受的载荷主要来自于乘员和座椅,为模拟实际情况,试验过程中所施加的载荷一般都不大,车身变形也很小,0.01mm 的误差可能刚度计算值误差好几百,见表1,最好用千分表或者精度更高的采集设备。另外还需要制作可靠的基座来固定这些位移测量工具,在弯曲和扭转试验中,由于车身的变形以及车身骨架本身的不规则会导致位移测量工具与车身接触点位置出现左右或者前后的滑移,从而导致测量不准确。

表1 0.01mm误差对结果影响

3.2 车身附件

在做白车身刚度试验时,除非有特殊要求,副车架、电池、风挡玻璃、罩盖等车身附件都不应带入白车身弯扭试验过程。车身附件的存在一般都会对车身刚度进行加强,有学者在其研究中发现某款车整备车身的扭转刚度是白车身扭转刚度的 1.72倍[2],当有车门、车窗的存在,车辆变形时这些附件势必会承担载荷,还会导致测得的门洞变形量也会偏小,这样会使我们对白车身车身刚度值产生误判,进而得不到准确刚度值。

3.3 加载位置与加载方式

对于扭转刚度试验,加载位置,各试验者加载点均为减震器安装位置。对于弯曲刚度试验,加载方式有很大不同,主要有集中加载法和分散加载法。集中加载法是一般指将在载荷集中加在质心位置,对于白车身一般加在前后排座椅之间,分散加载法指在每个座椅都同时施加载荷,合力大小等于集中载荷大小。如若把白车身看成弯曲刚度均匀的简支梁,就能很明显的感受到集中加载与分布加载的区别,如图3、图4所示。其中L为梁长度,F为集中力,q为分布力,q=F/L。根据材料力学计算公式很容易得到两种情况下刚度,在集中载荷下最大挠度为:;在分布力载荷下最大挠度为:。很明显,虽然施加在简支梁上面合力大小一样,施加分布比施加集中力所获得的挠度小。但是由于白车身结构复杂,前轴至后轴之间的各点的刚度分布都不均匀的,将其看作简支梁只能理论上分析施加集中力与施加分布力区别,对于获得准确刚度数值无帮助。

图3 集中加载示意

图4 分布加载示意

加载力值方面主要使用的分级加载[3-6],分级加载的好处是可以观测不同载荷条件下白车身的变形趋势情况,如若后面某一次曲线趋势出现异常,可以根据趋势分析出白车身薄弱点,较准确的发现车身变形情况。加载力力值大小不同研究者都有自己的选择,因为测量白车身刚度都是在白车身自身弹性限度内开展的,如果白车身强度足够,在不同加载力下,其他条件相同,所得的刚度值应该是近似的。

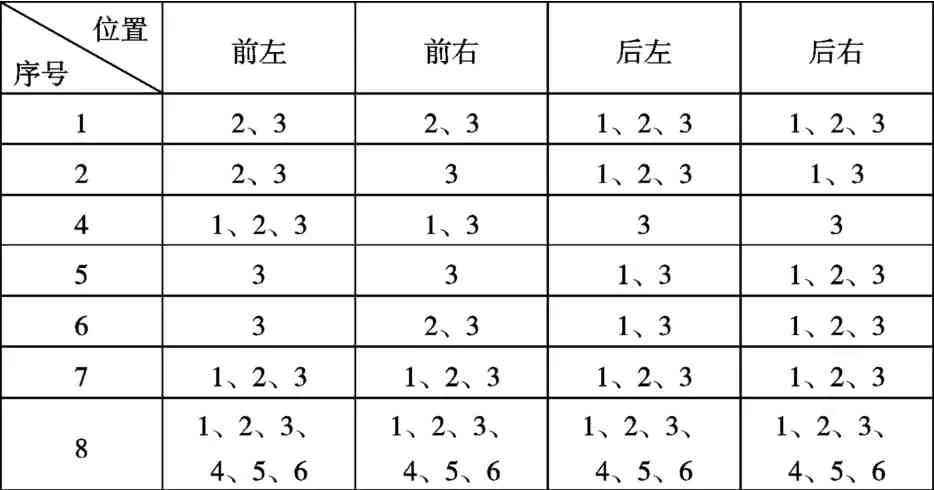

3.4 约束方式

在做弯扭刚度试验时,每一个试验者都希望尽可能的模拟白车身在整车上的真实安装状态,以最合理的安装姿态得到最实际的试验结果,由于目前没有统一的试验方法,导致实验过程中的约束方式各不相同,特别是弯曲试验[4,7-10],见表2所示,其中数字代表约束位置的6个方向自由度(1、2、3分别代表x、y、z三个方向平动约束,4、5、6分别代表x、y、z三个方向转动约束)。

表2 弯曲试验约束方式

而约束方式的不同,对试验结果的影响明显,弯曲结果可能相差1倍之多[11]。表2中序号8表示全约束,由于约束方式的多变,有学者提出了最小约束法[4],通过对比分析,发现过度约束会使车身产生附加内应力,导致所测刚度值偏大。

4 结论

白车身弯扭刚度试验的目的是为了为汽车白车身的设计提供指导方向,从而提升汽车的综合性能。有本文研究可以看出,由于试验方法的不统一,即使对同一个白车身进行试验,得到的刚度值可能各有不同。所以要评价一个白车身的刚度值,试验条件必须一同考虑,否则结果没有意义。目前由于各大汽车厂商试验方法的多样性的存在,导致不同汽车厂商之间试验结果相互可参考性降低。为节约资源、提升效率,方法统一、便于开展的试验方法很有必要被讨论出来。