超设计寿命天然气汇管安全评估研究

翁海华 虞学军 郑舟斌

(舟山市特种设备检测研究院,浙江 舟山316021)

1 背景

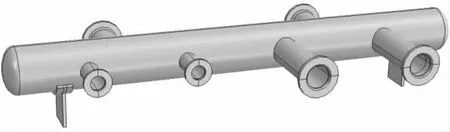

本文以天然气公司场站内运行超20 年的天然气汇管(压力容器)为研究对象,汇管主要参数为:工作压力5.5 MPa,材质为16MnDR,内径600mm,壁厚14mm,支座形式为鞍座,介质为天然气;该汇管运行年限已超20 年,根据《固定式压力容器安全技术监察规程》TSG 21-2016 中7.1.7 的规定,达到设计使用年限的压力容器(未规定设计使用年限,但使用超过20 年的压力容器视为达到设计使用年限),如要继续使用,使用单位应委托有检验资质的特种设备检验机构参照定期检验的有关规定对其进行检验,必要时进行安全评估[1-4]。经现场检验发现,该压力容器本体的腐蚀速率较小,无损检测未发现可记录超标缺陷,分析认为该压力容器可延期使用。为评估该压力容器至下一个检验周期(4 年)内能否正常安全运行,对该超设计年限的压力容器进行安全评估。

2 安全评估过程

针对该压力容器结构特点、运行参数等情况,安全评估采用宏观检测、壁厚检测、表面无损检测、金相分析、磁记忆残余应力分析、相控阵超声检测、有限元应力分析和疲劳寿命分析等方法进行。经现场检验发现,该压力容器本体的腐蚀速率较小,无损检测未发现可记录超标缺陷,分析认为该压力容器适宜进行安全评估。

2.1 金相分析

对该运行超20 年的压力容器进行了金相显微组织检测,首先对容器基体部位进行机械打磨,机械打磨分别用240 目、600 目和1000 目金刚石砂纸将基体打磨平整光亮,随后用5μm 金刚石抛光膏进行机械抛光,经5%硝酸酒精侵蚀后用酒精洗净并吹干,随后用便携式金相显微镜对腐蚀部位进行观察并拍照记录。通过观察经侵蚀后的金相图发现其组织均为铁素体+珠光体,符合16MnDR 材料金相组织状态,未发现容器材料金相组织结构有珠光体球化等材质劣化现象,由此得出该运行超20 年的压力容器的材料金相组织符合要求。

2.2 磁记忆残余应力分析

本次检测采用磁记忆残余应力分析仪对容器的焊缝部位进行残余应力检测,以预测容器潜在的危险区域。对该运行超20 年的压力容器焊缝进行磁记忆残余应力检测,检测结果如图1、2 所示。由图1 可知,通过汇管的A1 焊缝进行残余应力扫查时发现,在扫查部位局部均存在多个不同应力峰,这表明对应区域应力集中较大,出现裂纹概率大,需要用其他无损检测手段进行检测验证,而对容器B1 焊缝进行扫查时发现,B1 焊缝均无明显磁感应力集中信号,如图2 所示。

图1 汇管A1 焊缝磁记忆残余应力图

图2 汇管B1 焊缝磁记忆残余应力图

2.3 埋藏缺陷检测

埋藏缺陷检测采用相控阵超声检测系统对容器的A1 焊缝进行检测,相控阵超声检测时对上述磁记忆残余应力检测残余应力异常部位予以复验,容器相控阵超声扫查图谱如图3 所示。从扫查图谱可看出,汇管相控阵超声扫查图谱中未发现超标缺陷。

2.4 有限元应力分析

2.4.1 有限元模型的建立。有限元应力分析运用有限元数值分析软件,根据汇管实测数据建立模型,为简化模型计算,有限元分析计算中不考虑小接管,模型中未考虑焊缝结构引起的材料属性不均匀问题,模型材料属性进行均一化处理。容器有限元模型所用的单元格类型为六面体网格,容器厚度参数取实测最小厚度值,模型分析载荷取容器最高工作压力,模型约束条件设置为容器底部鞍座固定,有限元数值模型如图4 所示。

图3 汇管A1 焊缝相控阵超声扫查图谱

图4 汇管有限元模型

有限元分析模型的网格划分用扫略方式划分,使其尽量形成规则的六面体网格,减小不规则网格对计算结果的影响。根据汇管实际受力情况对有限元模型施加载荷,在汇管的内表面施加3.2 MPa(最高工作压力)载荷,边界条件为支腿固定。

2.4.2 有限元计算结果分析。根据有限元模型的约束和载荷等条件进行计算,经过计算得到汇管有限元模型的应力强度云图,如图5 所示。由图5 可知汇管有限元应力分布云图中,应力最大区域位于接管附近位置,其最大应力幅值约为150MPa。

图5 汇管主体模型应力强度云图

根据JB/T 4732-1995(2005 年确认)确定该汇管工作温度下材料的设计应力强度,由于汇管最高工作温度为36.4℃,根据JB/T 4732-1995(2005 年确认)中3.6.5.1 规定一般钢材的设计应力强度为下列各值中的最低值:

(1)常温下标准抗拉强度下限值的1/2.6。

(2)常温下屈服强度Rp0.2的1/1.5。

(3)设计温度下屈服强度Rtp0.2的1/1.5。

该汇管材料为16MnDR,通过计算可得出其设计应力强度最低值为490MPa×1/2.6=188MPa(490MPa 为该材料抗拉强度)[5],因此该汇管最大应力幅值小于设计应力强度最低值(150MPa <188MPa),同 时 小 于 材 料 许 用 应 力(150MPa <188MPa),容器强度符合设计应力强度,同时满足容器材料许用应力要求[5,6]。

2.5 疲劳寿命分析

在上述检测及分析基础上,按照设备的实际尺寸、材料性能及服役条件,依据JB/T 4732-1995(2005 年确认)对设备进行疲劳寿命分析。根据标准JB/T 4732-1995(2005 年确认)中以疲劳分析为基础设计中的相关规定[5],由上述有限元应力分析可知,受检容器所受最大薄膜应力+弯曲应力为83MPa,有限元计算最大应力幅值为150MPa,根据碳钢、低合金钢设计疲劳曲线,可得在150MPa 应力水平下,材料设计疲劳循环次数约4.0×105次。

目前该容器已运行约20 年,容器进行的介质充装等循环平均每天约2 次,由于容器投运后规律运行,可得出容器投运后至下一检验周期(拟定4 年)经历约1.8×104次疲劳循环,该容器运行疲劳循环次数小于其设计疲劳循环次数,由此分析可知该安全评估的汇管疲劳寿命符合要求,可安全运行至下一检验周期。

3 结论

本文对某天然气公司场站内运行年限已超20 年的天然气汇管进行了安全评估,安全评估内容包括全面检验、金相分析、磁记忆残余应力分析、相控阵超声检测、有限元应力分析和疲劳寿命分析等。安全评估结果表明,该运行超20 年压力容器在现有操作条件下可继续运行至下一检验周期(4 年),在运行期间使用单位应加强监控。