CFRP铣削加工三维形貌研究*

(南京航空航天大学江苏省精密与微细制造技术重点实验室,南京 210016)

碳纤维增强树脂基复合材料(Carbon fiber reinforced polymer,CFRP)是以树脂为基体,碳纤维为增强相的树脂基复合材料[1]。CFRP以其高比强度、高比模量、耐腐蚀、耐疲劳、阻尼减振性好、破损安全性好及性能可设计等优势在航空航天领域得到广泛应用[2–3]。以CFRP 为代表的高性能复合材料已在大型飞机结构中得到大量应用,在降低机体结构重量的同时,还能有效提高零件的疲劳寿命。虽然目前CFRP制件的成形主要运用近净成形技术,但为了满足零件最终的形状、尺寸和装配要求,仍需进行二次机械加工,如铣边、钻孔等[4]。然而,由于碳纤维强度高、硬度大,树脂材料散热不良且材料整体呈力学各向异性,导致其机械加工条件比较恶劣,是典型的难加工材料[5]。铣削作为一种常见的CFRP后续加工方式,其加工表面质量直接影响着工件的装配和使用性能[6]。铣削的工艺参数对CFRP加工表面质量有重要影响,因此研究工艺参数对其表面质量的影响规律具有重要意义。

现阶段对CFRP复合材料表面质量的测量与表征中,主要还是使用接触式粗糙度仪测量以及适用于金属材料的二维表面粗糙度Ra作为评价标准[7]。CFRP经切削加工后其表面留有各种凹凸缺陷,这些谷峰轮廓并非由刀刃直接切出,根据纤维和基体的性能以及纤维方向的不同呈现出非常复杂的情况,此时沿用二维粗糙度测量与评定可能会丢失部分表面形貌信息。随着测量仪器和计算机技术的飞速发展以及工业发展的需求,近年来表面粗糙度的测量与表征已逐渐由二维向三维过渡。标准ISO 25178[8]将三维粗糙度分为高度参数、体积参数、功能参数、混合参数以及空间参数5组,总共23个参数。

Teicher等[9]进行了CFRP复合材料的铣槽试验,分别采用接触式粗糙度测量装置和非接触光学测量仪器对机加工表面进行测量,结果表明:由于不能充分显示加工和材料特性引起的表面缺陷,轮廓的算术平均偏差Ra不适合作为碳纤维复合材料加工表面的评估参数。轮廓评价长度内的最大峰谷高度差Rt以及各取样长度最大峰谷高度差Rmax能够体现复材加工后的表面缺陷。Duboust等[10]使用一种非接触式的光学仪器来测量CFRP复合材料机加工后的表面粗糙度和表面损伤。结果证明:非接触式光学方法在测量和表征复合材料表面粗糙度时,可以更全面地表征机械加工时纤维复合材料层压板中的轮廓和复杂的损伤机理。在纤维复合材料表面的粗糙度测量中,应进一步使用诸如Ra之类的表面参数。峰度Rku和偏度Rsk粗糙度参数可以更全面地表征表面质量和损伤,包括显示裂纹、凹坑以及拔出的纤维。这些研究都提到了非接触式光学方法在测量表面形貌时的优势以及Ra在表征CFRP复材时的缺陷,并研究使用更多的表面参数来表征复材加工表面,包括将表面粗糙度的维度从二维上升至三维。李皓[11]采用铣削试验研究了切削参数(进给速度、主轴转速以及铣削方式)和刀具磨损对 CFRP 切边过程中的切削力、表面粗糙度Ra的影响规律。基于试验分析和方差分析得出,进给速度(贡献率为64.91%)是影响表面粗糙度的主要因素。

前期的研究主要集中在二维参数对复材加工后形貌的表征,缺乏三维表面粗糙度参数在不同工况下的变化研究,而材料的表面本质是三维的,因此,本文的主要目的是在使用三维表面粗糙度表征复材铣削表面形貌的基础上,研究了加工因素对三维表面粗糙度参数的影响。考虑到CFRP复材的加工特点,本文首先对三维表面粗糙度与传统二维表面粗糙度表征铣削表面形貌进行了对比,明确了三维表面粗糙度表征的优势所在;进而根据材料的特点,在大量的三维粗糙度参数中筛选了合适的表征参数Sa、Sq、Ssk和Sku用来表征CFRP铣削表面三维形貌;最后研究了加工因素对Sa、Sq、Ssk和Sku各自的影响规律以及CFRP铣削表面的高度分布特点。

1 试验及方法

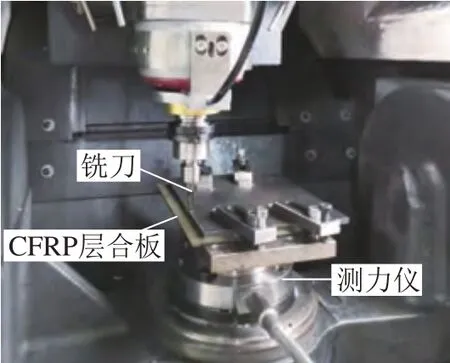

铣削试验采用T800型CFRP层合板T800/环氧树脂作为试验材料,铣削后样件的规格及参数分别为,碳纤维体积含量65%,纤维方向[(–45°/90°/45°/0°)2]s,铺层数16,规格100mm×14mm×3mm。铣削试验的工装采用压板装夹,如图1所示。

图1 工装形式Fig.1 Tooling form

铣削试验在DMG–ultrasonic 20 liner五轴精密加工中心上进行,机床主轴功率15kW,最大转速42000r/min。试验刀具采用细菱纹式金刚石涂层立铣刀,如图2所示,刀具采用OSG DIA–BNC,部分几何参数分别为:外径10mm, 刃长30mm, 底端刃12个,前角8°, 后角16°, 螺旋角15°。前期的研究结果表明,进给速度是影响加工表面形貌的主要因素,因此,加工参数选用主轴转速n=7000r/min,进给速度vf分别为800mm/min、1000mm/min、1200mm/min、1400mm/min,轴向切深ap=3mm,径向切深ae=10mm,铣削方式为槽铣,对槽铣后的两个面进行采样观察,其中一面反映了顺铣加工方式,另一面反映了逆铣加工方式,CFRP纤维方向角度定义如图3所示,纤维方向角定义为按顺时针从刀具的进给方向指向纤维方向。所有参数下的试验均重复3次,对3次试验结果取平均值。

图2 铣刀Fig.2 Milling cutter

图3 CFRP 纤维方向角定义Fig.3 Definition of orientation angle of CFRP fiber

加工表面的形貌采用Sensofar 3D光学轮廓仪进行拍摄和测量,为避免刀具进给加速度带来的影响,如图4所示,取样件红色方框部分作为采样区域,测量参数为:选取共聚焦测量模式,采用Nikon 20倍镜,单个视场范围877μm×660μm,x轴采样间距Dx=0.645μm,y轴采样间距Dy=0.645μm,纵向分辨率Dz=8nm,横向分辨率R1=0.31μm,最大斜率21°,数值孔径NA=0.45,拍摄3×4共12个视场拼接后裁取2mm×2mm的采样面积,得到表面形貌的各原始点坐标。被加工样件表面的显微图像用EM–30PLUS扫描电子显微镜(SEM)进行观察。

图4 CFRP表面形貌采样Fig.4 Sampling of surface morphology of CFRP

2 结果与讨论

2.1 CFRP铣削表面二维与三维形貌表征对比

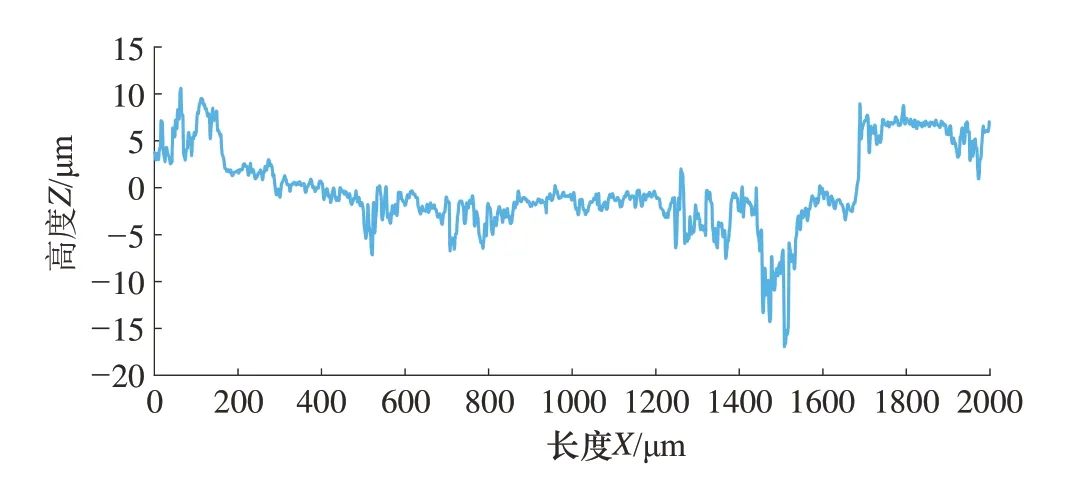

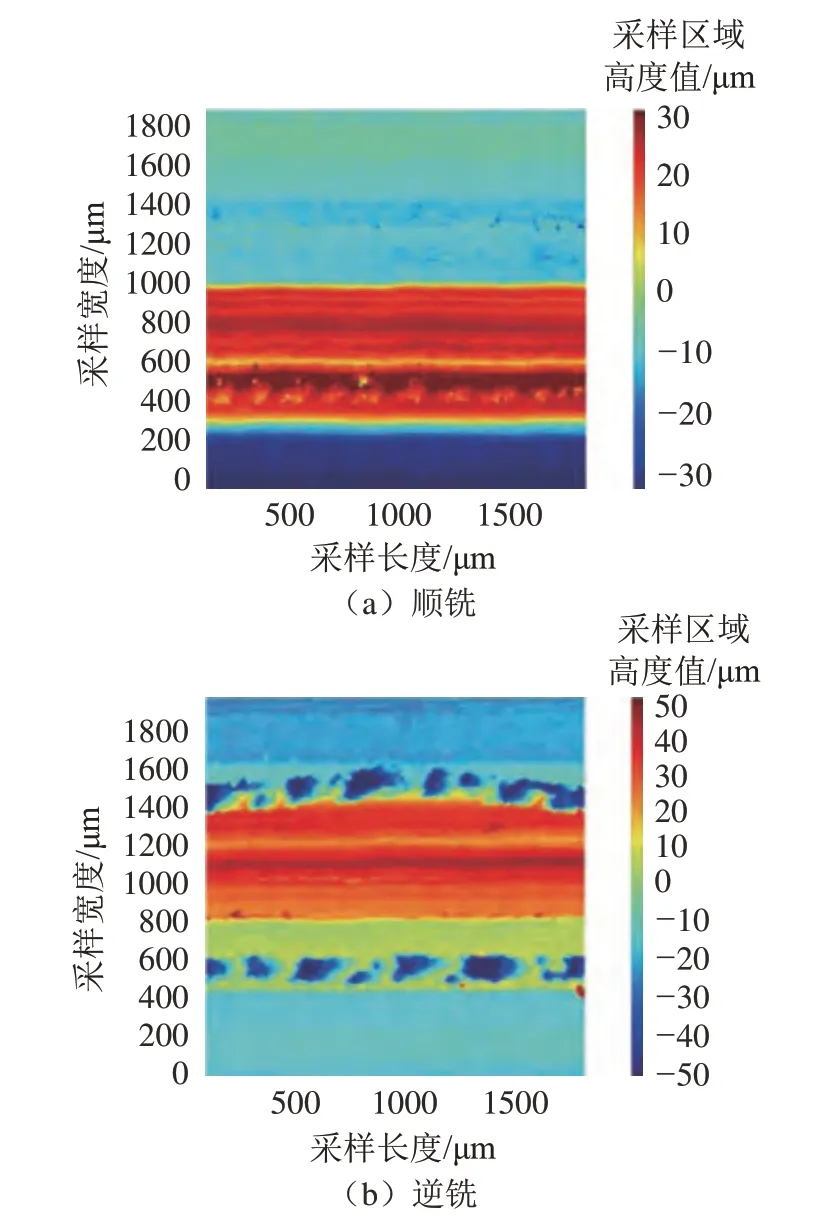

以CFRP多向层合板为研究对象,研究CFRP铣削的表面特性。加工参数为:主轴转速n=7000r/min,进给速度vf=800mm/min,轴向切深ap=3mm,径向切深ae=10mm。采用Sensofar 3D光学轮廓仪获得的二维轮廓如图5所示,三维形貌如图6所示。根据测量原始数据,计算获得的二维粗糙度Ra和三维粗糙度Sa见表1。

图5 CFRP复合材料铣削表面二维轮廓线(Ra=3.26μm)Fig.5 Two–dimensional contour line of CFRP composite material milling surface(Ra=3.26μm)

通过表1中Ra和Sa值的对比以及图6中的表面三维形貌图可以看出:在研究顺铣表面时,由于铣削表面质量较好,缺陷较少,Ra和Sa的值都比较稳定。而在研究逆铣表面时,同样的一个采样区域内,沿着不同的位置取母线,得到的二维轮廓参数Ra波动很大,Ra的最大值达到了5.51μm,最小值仅有1.12μm,离散系数达到了40.92%。一方面,这跟纤维铺层方向的不同有很大关系,另一方面,CFRP的表面存在毛刺、撕裂、分层、纤维拔出等各种缺陷,也使二维轮廓参数Ra的值不稳定。反观Sa的值就比较稳定,离散系数仅有12.15%。Ra只能够提供表面单一轮廓上的轮廓高度和间距上的信息,这在表征各向同性的金属表面质量上有其合理性,但是在用来评定呈各向异性的CFRP时就存在着很大的缺陷。由于材料的表面本质上是三维的,Sa则是计算了整个采样面的算术平均高度,其包含的信息量是远多于Ra的。因此,在表征复材表面形貌时,选用三维粗糙度参数更为合理。

2.2 三维粗糙度参数的意义及选择

ISO 25178标准将三维表面粗糙度分为高度参数、空间参数、混合参数、功能参数、体积参数以及特征参数6个部分。高度参数主要与表面的疲劳强度、连接刚度以及装配性能等息息相关。空间参数主要用来评估表面的纹理特性,可以用来区分表面的纹理是否规则。混合参数与表面的密封性能、电磁接触特性和光反射特性有关。功能参数和体积参数可以比较有效地表征零件表面摩擦磨损性能以及润滑性能。特征参数反映一些微观特征的基本几何信息[12]。CFRP现主要用于航空、航天领域,其在飞机制造领域中主要用于承力结构,其力学性能以及装配性能更受关注,高度参数所表征的内容与此比较吻合。因此,接下来的研究对象主要是三维粗糙度参数中的高度参数。

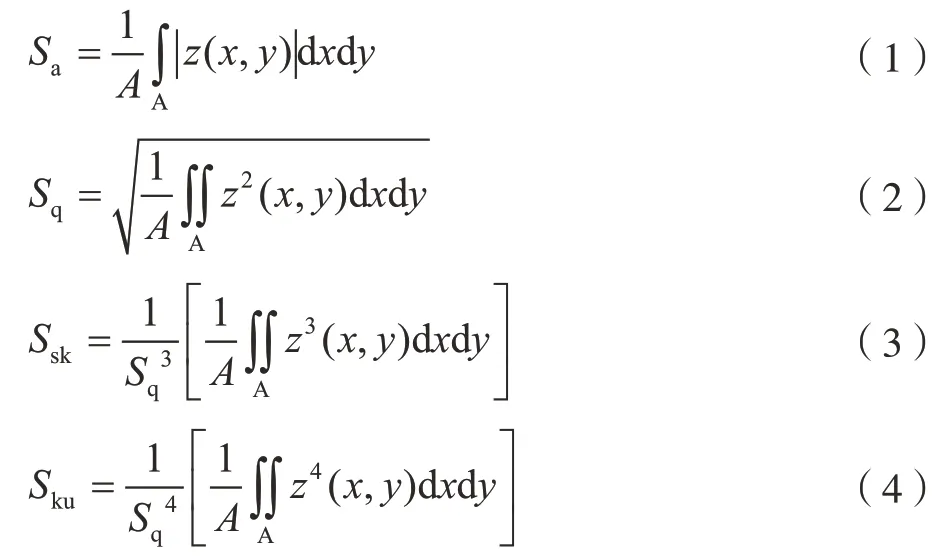

高度参数给出的主要是表面的高度或者深度的信息,其中最常用的是取样区域内算术平均高度Sa与取样区域内的均方根高度Sq。Sa表示相对于表面的平均面各点高度差的绝对值的平均值,Sa可以从总体上对表面的高度偏差进行评价。Sq代表的是区域中各点高度的均方根,即高度的标准偏差。由图6(a)可以看出,顺铣时CFRP铣削表面各铺层高度落差较小,表面纤维沿45°铺层方向有一些“浅坑”,整体表面质量较好。而当采用逆铣时,由图6(b)可以看出,纤维沿45°铺层方向存在大量的“凹坑”,这是因为此时的纤维发生的是弯曲断裂,纤维断裂的位置在刀具刃口平面以下,大量的纤维被拔出或者露头,这在图7(a)和(b)中也得到很好的印证。相比于Sa,Sq在体现CFRP铣削表面这些属性时有一定的优势。Ssk是取样区域内的偏斜度,Ssk=0表示表面高度对称分布,Ssk>0表示表面幅度正偏态分布,Ssk<0表示表面幅度负偏态分布。Sku表示表面形貌的陡峭度,常与偏斜度Ssk一起用来描述表面分布形状,Sku=3的时候,表面形貌呈高斯分布,Sku越大,其高度分布更加尖锐,Sku越小,其高度分布越扁宽。因此,选择Sa、Sq、Ssk和Sku4个参数对CFRP铣削表面形貌进行联合表征。Sa、Sq、Ssk和Sku的计算公式如下:

图6 铣削表面三维形貌图(进给速度vf=800mm/min)Fig.6 Three–dimensional topography of milling surface (feed speed vf=800mm/min)

图7 CFRP铣削表面SEM成像Fig.7 SEM image of milling surface of CFRP

其中,A为取样区域;z(x,y)表示在位置(x,y)处的高度。

2.3 加工参数对三维粗糙度的影响规律

通过铣削试验研究加工参数对Sa、Sq、Ssk和Sku的影响规律,其结果如图8~10所示。由图8可以看出,顺铣条件下,进给速度vf在800~1400mm/min范围内变化时,Sa随着进给速度的增大而增大,且增幅逐渐增大。进给速度vf= 800mm/min,Sa有最小值3.15μm,vf=1400mm/min时,Sa增长到了15.74μm,这与进给速度太大,单位时间去除材料变多,切削力增大,加工系统稳定性下降有关;逆铣条件下,Sa整体呈增大的趋势,但是进给速度vf在1000~1200mm/min时有一个小幅度的下降。同样的,在进给速度大于1200mm/min后Sa急剧增大,进给速度vf= 1400mm/min时,Sa有最大值20.65mm。相同进给速度下,顺铣加工表面的Sa普遍小于逆铣,顺铣的加工表面质量更好。

图8 加工参数对Sa、Sq的影响规律Fig.8 Effect of processing parameters on Sa、Sq

Sq的变化趋势与Sa基本一致,相同进给速度以及铣削方式下,Sq值都略大于Sa。顺铣时随进给速度的增大Sq从4.13μm增长到18.38μm。逆铣时Sq随进给速度的增大而增大,过程中有一段小幅下降,最终Sq从5.45μm增长到了23.80μm。

当进给速度达到1400mm/min时,Sa、Sq增幅都非常大,铣削表面质量急剧恶化。由图9可以看出,当进给量vf= 1400mm/min、纤维方向角为–45°时,纤维层的加工表面被抬高,且涂覆感较为严重,这是由于顺纤维方向切削时,纤维在刀具的挤压下发生了弯曲变形,随后被切除,但由于进给速度较大,单位时间切削的纤维量会变多,导致每次受挤压弯曲的纤维量变多,当刀具切过此处以后受压弯曲的纤维又会发生回弹,使得该方向铺层高于刀具切削平面。此外,在切削的过程中,树脂基体由于切削中的高温会软化发生塑性流动,进而涂覆在纤维表面。因此,本试验加工系统中进给速度不宜大于1200mm/min。

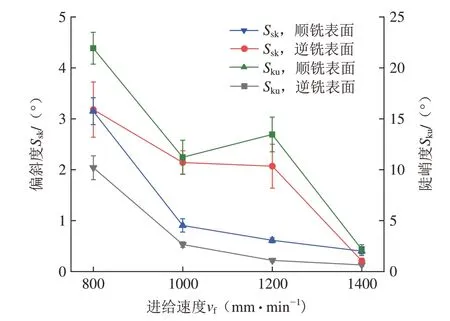

进给速度vf= 800mm/min,逆铣条件下,Ssk有最大值3.18;进给速度vf= 1400mm/min,顺铣条件下,Ssk有最小值0.13。如图10所示,无论何种铣削方式,偏斜度Ssk始终处于正值。随着进给速度的增大,偏斜度Ssk越趋向于0,这表明材料表面的高度分布(峰与谷)越趋于平均面对称分布。这是因为材料经切削后表面尖峰更多,Ssk此时大于0,从图7(b)和(c)可以看到,进给速度增大后,45°纤维铺层表面的“凹坑”变多变深,导致波谷的成分增多,Ssk减小。相同的进给速度条件下,逆铣得到的表面偏斜度Ssk均大于顺铣,从图6和图9中也可以看出,逆铣条件下同时产生了更多的波谷和波峰。逆铣在45°纤维铺层方向产生了更大的“深坑”,但是在– 45°以及90°纤维方向角时有更多的树脂涂覆,因此逆铣时的Ssk反而大于顺铣。

图9 铣削表面三维形貌图(进给速度vf=1400mm/min)Fig.9 Three–dimensional topography of milling surface (feed speed vf=1400mm/min)

进给速度vf= 800mm/min,逆铣条件下,Sku有最大值21.93°;进给速度vf= 1400mm/min,顺铣条件下,Sku有最小值2.01°。如图10所示,无论顺铣还是逆铣,陡峭度Sku的变化趋势与偏斜度Ssk类似,随着进给速度的增大逐渐减小,样件表面高度分布由高陡逐渐变得扁宽,幅度分布趋于平坦。逆铣时Sku普遍更大,峰与谷都更加尖锐。

图10 加工参数对Ssk、Sku的影响规律Fig.10 Effect of processing parameters on Ssk,Sku

结合Sa、Sq、Ssk和Sku的变化规律可以看出,随着进给速度的增大,加工表面质量变差,出现了更多的深谷,表面树脂涂覆也加剧,幅度分布趋于平坦;顺铣的加工表面质量好于逆铣,尖峰和深谷更少,表面幅度分布更加平坦。

3 结论

(1)由于CFRP材料的各向异性及加工特性,用二维粗糙度来表征其表面形貌时存在较大的随机性,会丢失较多的信息,三维粗糙度能够反映更加真实的形貌特征。

(2)对ISO 25178标准中的高度参数进行分析,通过对CFRP铣削表面形貌及形成机理的分析,选取了算术平均高度Sa、均方根高度Sq、偏斜度Ssk和陡峭度Sku对 CFRP的铣削表面形貌进行联合表征。

(3)得到了加工参数对CFRP铣削表面Sa、Sq、Ssk和Sku的影响规律,随着进给速度的增大,Sa、Sq逐渐增大,Ssk和Sku逐渐减小,表面质量变差,顺铣的加工表面质量好于逆铣。在本试验的参数范围内,若要保证铣削加工表面的质量,应选择顺铣的铣削方式,进给速度vf不能大于1200mm/min。