淤泥加砂地层泥水盾构钢套筒分体始发关键技术研究

李希宏 ,万 陶 ,贺创波

1.中交第二航务工程局有限公司,湖北 武汉 430040 2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430014 3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430014

钢套筒平衡始发技术可以在破除洞门前为盾构提供水土平衡环境,与端头加固法相比,其安全性、可靠性和经济性有较大的提高。针对钢套筒辅助盾构始发技术,国内学者进行了一些研究,例如,伍伟林等[1]通过研究表明,反力调节装置能提高钢套筒的密闭性能;李飞等[2]对盾构接收辅助装置进行了设计研究;由于始发场地条件受限,盾构一般采用分体始发技术,卜星玮等[3]提出了解决始发空间小、盾构组装、始发与设备材料垂直运输、人员进出困难等问题的方法;刘金峰[4]对武汉轨道交通6号线马钟区间盾构分体始发施工技术进行了研究。虽然对泥水盾构钢套筒始发和泥水盾构分体始发的研究较多,但泥水盾构钢套筒分体始发的项目比较少,故此类项目具有较好的研究价值。

1 工程概述

福州某地铁区间盾构始发端基坑长度为54.5m,泥水盾构机长度为112m,整体始发所需长度为130m,基坑长度不满足盾构机整体始发要求,因此采用分体始发。根据基坑长度始发时1~3号台车放置在井下,4~7号台车放在始发井边上,3号台车与4号台车之间通过延长管路进行连接(见图1)。

图1 分体始发连接线缆

区间采用泥水盾构,刀盘直径为6.5m,盾构始发地层为全断面淤泥夹砂地层(见图2),隧道埋深为9.4m,地下水位于地表以下3m附近,基坑紧邻跃进河,地下水补给丰富,始发风险较大,为了降低始发过程中涌水涌砂风险,采用钢套筒分体始发技术。

图2 地质断面图

因为始发地层为淤泥加砂地层,土体承载能力低,为了防止盾构机始发时出现栽头现象,所以端头加固采用Φ800mm@550mm三重管高压旋喷桩对隧道穿越范围内地层进行加固,纵向4m,宽度至结构线外3m,加固深度为地面至隧道底部以下3m,加固长度为4m。

2 技术措施

对于泥水盾构钢套筒分体始发而言,其主要的技术难度为钢套筒的防渗、钢套筒内填料的密实性、盾体在钢套筒内的扭转、掘进过程中连接管路的磨损等,以下对钢套筒分体始发过程中的关键技术进行研究。

2.1 钢套筒防渗技术

钢套筒加工质量差精度低、拼装质量不合格、变形超限等会引起钢套筒渗漏,影响盾构始发过程建压,渗漏严重时钢套筒内同步注浆不饱满,导致始发阶段出现管片上浮、管片错台等问题。可采用以下措施解决钢套筒渗漏问题:(1)在钢套筒块间拼缝设置两道密封槽,内置O型橡胶圈,增加接缝处的密封性。(2)通过理论计算和数值模拟,验算钢套筒结构强度和支撑强度,防止钢套筒变形过大导致拼缝渗漏。(3)侧向支撑焊接在钢套筒结构主肋板上,避免支撑直接抵筒体结构上导致钢套筒局部变形过大产生渗漏。(4)始发阶段加强钢套筒的变形监测,变形过大时及时降低盾构推力及钢套筒内压力,并对钢套筒进行加固。(5)在钢套筒两侧各留设两排球阀,盾尾脱出后注入少量双液浆,及时固定管片。(6)严格按照方案试压,保压合格后盾构再始发。(7)做好应急预案,始发过程中出现渗漏时,及时对渗漏点进行焊接或用堵漏王进行封堵。

2.2 钢套筒填料技术

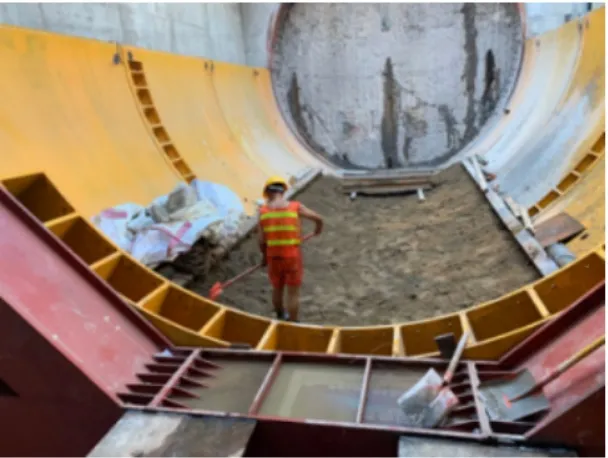

由于钢套筒内填料不密实,始发掘进过程中容易造成水土流失,增大了涌水、涌砂的风险;由于填料不密实,钢套筒内填料对盾体的握裹力较小,增大了盾体发生扭转的风险。因此,填筑过程中为保证钢套筒内填料密实,可采取以下措施:(1)在盾构机下井前,始发轨道内部区域先填充中砂(见图3),填充高度按照盾构机的弧面确定,填筑过程中压实中砂,保证底部填料的密实性。(2)在上部三块钢套筒上都设置填料口(见图4),便于施工中填料密实。(3)填料过程中通过钢套筒上设置的球阀,放出多余注水,多次反复冲砂放水直至钢套筒内填砂密实。

图3 底部填砂

图4 上部填料口

2.3 盾构防扭技术

盾体扭转角过大时,盾体会带动拼装机、连接桥及台车出现不同程度的扭转变形,导致连接桥横支撑局部扭曲,出现连接桥拉伸油缸基座脱落、皮带被动轮垮塌、管片轻微破损、台车下方的轨道扭曲、轨枕倾斜等问题。盾体在钢套筒内始发掘进时,若钢套筒内部不能为盾体提供足够的握裹力,则盾构在钢套筒内不能有效地进行扭转角纠偏,因此钢套筒始发过程中盾体的抗扭转特别重要。

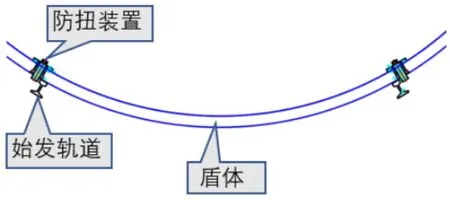

为了解决盾构机在钢套筒内的扭转问题,在盾构机始发导轨外侧设置了2个防扭块。

螺纹套筒从盾体外部安装放入盾体开孔处,固定挡块从盾体内安装,螺杆旋入螺纹套筒内。盾构在钢套筒内始发时螺杆突出盾体5cm,盾体在即将进入土体前旋入盾体内旋松螺杆,待螺杆不伸出盾体外,螺纹套筒自动掉落。盾体防扭装置见图5。

图5 盾体防扭装置

2.4 管路布置技术

分体始发过程中,3号台车、4号台车需要通过管路连接,直至掘进60环(环宽1.2m)时才能结束分体始发。基坑井深度为18m,线路长度需要约120m左右,管路长度长且复杂,掘进过程中容易造成管路磨损、打结等,影响掘进效率。为了减少电缆磨损,采取以下措施:(1)4号台车位于始发井口,管路从4号台车引出,引到中板上,在中板上环绕一圈,放置到井下,减小了掘进过程中线缆的中磨损。对堆放在中板上的线缆分类堆放,防止中板作业损伤管路。(2)泥水管路从始发井引到中板上,管路顺中板布置,从吊装孔引到3号台车尾部,待始发结束后泥水管直接从始发井接入隧道内。(3)管路与墙角、反力架、电葫芦吊点等的接触部位添加柔性衬垫,减小管路延伸过程中磨损。(4)每环掘进前管路延伸时,隧道内同中板协调工作,避免生拉硬拽导致管路损坏。

2.5 钢套筒内同步注浆

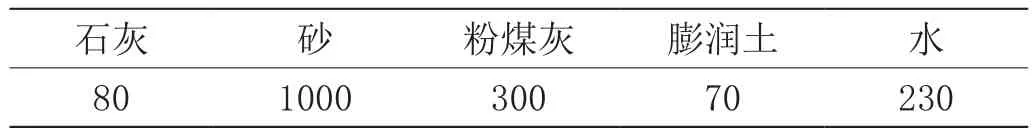

钢套筒内共设置10环,盾构在刚套筒内掘进的过程中,盾构在钢套筒内无法进行姿态调整,若管片得不到有效固定,则会导致管片上浮、管片错台、出现裂缝等。若始发阶段同步注浆注入水泥浆,由于填料具有较好的渗透性且始发阶段掘进速度较慢,水泥浆容易糊住盾体,造成始发掘进过程中盾构推力过大、钢套筒及反力架变形大等问题;始发结束后,黏在盾体上的水泥浆不易掉落,会造成后续掘进过程中盾构推力过大、盾构姿态差等系列问题[5]。因此,始发阶段建议钢套筒内同步注浆注入惰性浆,防止盾构机被水泥浆糊注。盾尾出钢套筒前使用惰性浆液,注浆量为4~4.8m3(填充系数为1~1.2),配比见表1。

表1 惰性浆液配合比 单位:kg

3 分体始发效果

3.1 工效分析

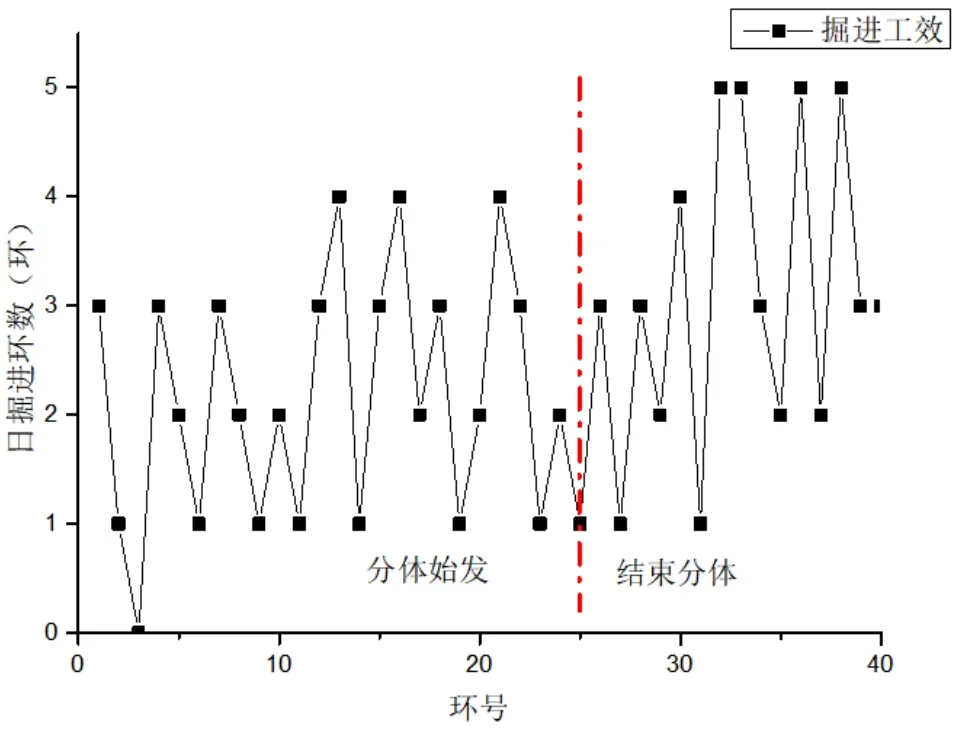

60环盾构结束分体始发,分体始发阶段日平均掘进2.1环(见图6);61~100环,平均日掘进2.72环。整个始发阶段,掘进工效较低,影响工效的主要因素是泥水管路接管、管路延伸、材料运输等。

图6 盾构工效

3.2 盾构土仓建压情况

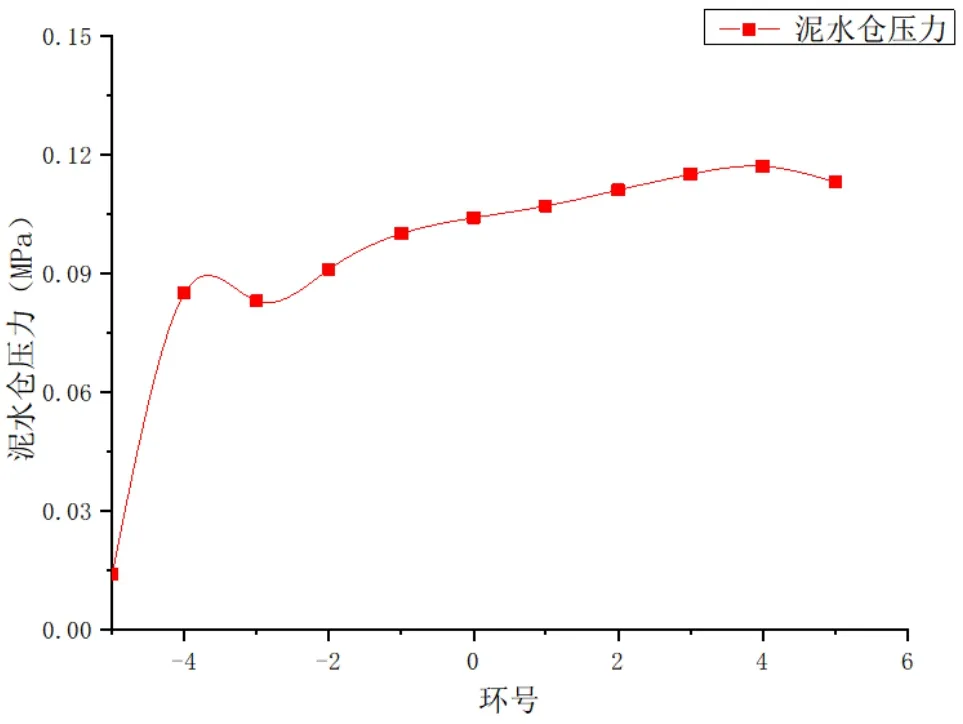

-5环开始刀盘破除地连墙,地连墙宽度为80cm,-4环时盾构已经进入加固体,盾构机破除洞门时泥水仓开始建压,压力基本与计算值相符(见图7),即采用钢套筒能及早建压。

图7 泥水仓压力

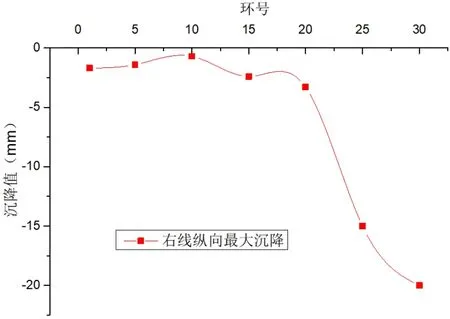

在盾构破除地连墙后,泥水仓开始持续建压,压力基本按照理论计算值控制,前10环地层沉降都较小。始发阶段泥水盾构提前建压,有利于地层应力平衡,有效控制始发阶段地表的沉降。地表沉降曲线见图8。25环以后,地表沉降逐渐增大,主要是因为盾构通过泥水站泥浆罐区域,泥水站运行过程中,由于泥浆罐浆液增加,加大了隧道顶部堆载,导致隧道顶部地表沉降增大。

图8 地表沉降曲线

3.3 盾体扭转角

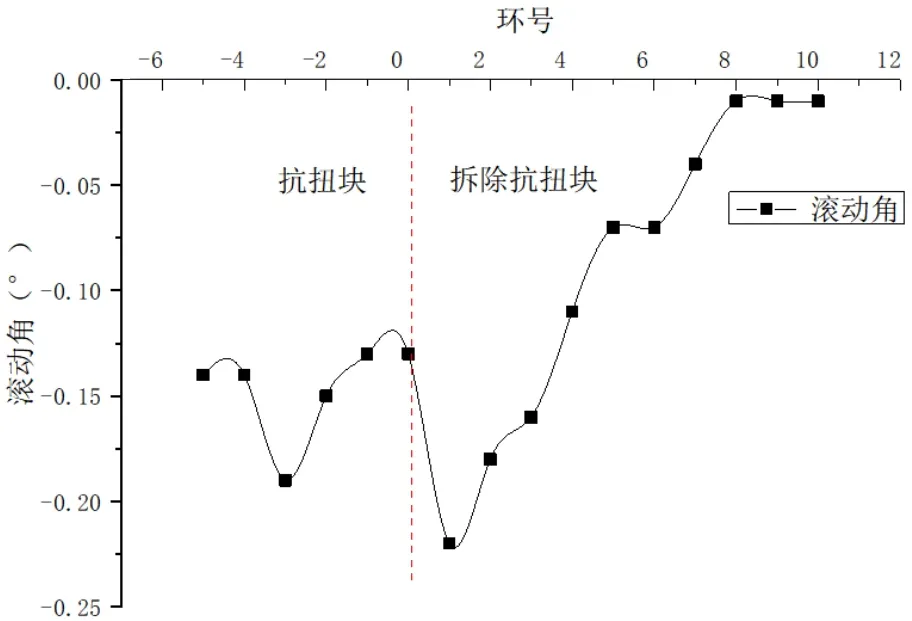

抗扭块安装在中盾靠近盾尾位置,-5环开始刀盘磨地连墙,由于抗扭块与轨道间存在空隙,盾体有小幅的扭转;-3环时刀盘的反转、盾体的扭转角有小幅度减小的趋势,但是钢套筒内填充不密实,填料对盾体的反力有限,刀盘反转没有明显减小盾体的扭转角。

采用抗扭块时,盾体扭转角最大为-0.19°,0环掘进结束后,拆除了抗扭块,随后盾体滚动角突然增大,增大到0.22°,此时盾体基本进入淤泥加砂地层,通过刀盘反转,滚动角逐步缩小(见图9)。

图9 盾体扭转角

4 结论

(1)始发阶段时,向钢套筒内填充密实中砂并采用防扭块,可有效控制盾体的扭转角;向钢套筒内注入惰性浆,可避免水泥浆糊注盾体,不会造成始发掘进过程中盾构推力过大、钢套筒及反力架变形大等问题。

(2)钢套筒分体始发克服了场地狭小的问题,有效控制了地表沉降,降低了软弱地层盾构始发的风险。

(3)采用钢套筒分体始发技术时,若盾构的掘进工效较低,则主要影响因素可能为管线延伸、材料运输以及泥水管延伸,因此应从这三个方面考虑提高盾构的掘进工效。