DES/正己烷体系原位催化江西栀子制备生物柴油研究

*

(九江学院化学化工学院 江西 332005)

随着全球经济的持续发展,资源匮乏成为当今社会和国际发展的重要限制因素,化石燃料供需不平衡严重影响了世界经济的发展。在化石燃料中,柴油有着重要地位,是国家重要的战略物资,被广泛应用于机械、军工、交通等各个方面。2016年,我国柴油表观消费量为1.65亿吨。但是,柴油在生产、运输、消费等过程中会造成严重的环境污染,使得寻找柴油的替代能源成为能源领域的研究热点。在众多可替代能源中,具有污染低、十六烷值高、可再生、易运输等优点的生物柴油有望成为解决能源危机和环境问题的重要手段,使用生物柴油替代石油基柴油,对我国实现可持续发展具有重要意义。

生物柴油是指植物油(如菜籽油、大豆油、花生油、玉米油、棉籽油等)、动物油(如鱼油、猪油、牛油、羊油等)、废弃油脂或微生物油脂与甲醇或乙醇经酯转化而形成的脂肪酸甲酯或乙酯。目前,应用广泛且较成熟的生物柴油生产方法有:物理法、化学法、生物酶法三种。

国内外对生物柴油的四种制备工艺做了大量研究。物理方法包括直接混合法(又称稀释法)和微乳液法[1]。直接混合法是将动植物油脂与柴油进行直接混合,该方法虽然简单,但混合后混合物的粘度却有下降,且长期使用仍会造成进气阀积炭等多种问题;乳液法则是将动植物油制成微乳液,以解决其高粘度问题,但由于该方法制备的微乳液粘度仍高于标准,长期使用,同样会存在积炭问题。物理法制备生物柴油并没有从根本上改变动植物油脂的粘度。故该方法虽然简单,但在生物柴油的工业生产上得不到大量应用。

化学法主要包括高温裂解法、酯化法、酯交换法。目前主流方法是酯交换法,以固体碱为催化剂。Ma等人制备K/KOH/Al2O3负载型碱性催化剂后,用于催化生物柴油,实验结果表明,当K和KOH的负载量分别为7.5wt%和20wt%,催化剂用量为4.0wt%,醇油摩尔比为9:1,反应温度为60℃,反应时间为1h时,生物柴油收率最高为84.5%[2]。化学法虽然效率很高,但碱催化剂不适用于酸值高的原料。

生物法主要依靠脂肪酶,脂肪酶是可以促进脂肪水解的酶,其最大优点是选择性高,且生产出的生物柴油杂质少纯度高,省略了生物柴油纯化步骤。其缺点是酶使用条件严苛,且价格昂贵,反应时间较长[3]。

综上所述,目前对生物柴油的合成研究,多直接以食用油、餐饮废油为原料,所采用的的催化剂多为碱性催化剂或天然酶。上述工艺虽然转化率高,但所用的碱或酶催化剂不适用高酸值,且传统工艺包括油脂萃取和反应两步,造成生产成本居高不下[4]。而原位催化法,将油脂萃取与反应耦合,一步法催化原料制备生物柴油。因此要开发新型催化剂和原料,使之在高效合成生物柴油的同时降低生产成本。本文提出利用江西栀子这一廉价油脂原料,以及DES这种绿色环保,价格便宜,制备过程简单,还能被回收再利用的低共熔溶剂作催化剂催化江西栀子制备生物柴油。该反应遵循了绿色、可持续发展、环境友好、价格低等多种原则。

1.试验部分

(1)试验试剂

表1 主要实验试剂

(2)试验仪器

超声发生器、循环水真空泵(SHZ-D3),郑州豫华仪器制造公司;GC-7920A气相色谱仪,安捷伦科技有限公司;电子天平(ML104),梅特勒-托利多(中国)公司;温度计。

(3)催化剂制备

①DESs催化剂的制取与选择

用分析天平秤取一定质量的氢键供体(草酸、柠檬酸)和氢键受体如,(氯化胆碱、四丁基氯化铵、苄基三甲基氯化铵,摩尔比为1:1;1:2;2:1)放入烧杯中,之后将此烧杯放在磁力搅拌器上,烧杯中放入磁力转子,调大磁力转子转速到适宜转速,磁力搅拌器温度设置为30℃,待烧杯中的固体全部变为澄清液体后DES制取成功。将上述制得的DES,在相同条件下催化油酸与三羟甲基丙烷的酯化反应,通过测量生成的润滑油的量,决定最佳DES组分。结果显示草酸+氯化胆碱的组合,所得润滑油含量最高。

②生物柴油的合成

用电子天平称取一定量的栀子油、正己烷、甲醇倒入圆底烧瓶中,在所用实验中国,正己烷体积均为DES用量的10倍。随后加入制备好的DES。搭好回流装置后,在超声水浴锅中进行反应,设置温度为50℃。反应一定时间后后取出容量瓶,倒入分液漏斗中静置分层。待分液漏斗中的混合物中分层界限明确,弃去下层甘油,将上层液体倒入干净的容量瓶中,用乙酸乙酯萃取三次后,旋蒸除去乙酸乙酯后,收集得到的纯化后的生物柴油。

③生物柴油含量测定

利用GC-FID对生物柴油中的各类脂肪酸甲酯种类及含量进行测定。GC条件:采用Rtx-5(30m×0.25mm×0.25μm)毛细管柱为色谱柱,进料温度270℃,柱温采用程序升温,从130℃开始,以10℃/min的速率升至180℃,持续20min;再以30℃/min的速率升至250℃,保持5min。载气为He,柱流量为1.33mL/min;进样量0.6μL;分流比30:1。以水杨酸甲酯作为内标物,生物柴油产率如下式计算。

产率Y=∑(AesterCml VmlFmethyl heptadecan oate)/(Aml×M)×Pml

Aester是各种甲酯的峰面积,Cml和Vml分别是水杨酸甲酯溶液的浓度和体积,F是水杨酸甲酯对各类甲酯的相对质量修正因子,Aml和Pml是水杨酸甲酯的峰面积和纯度,M是样品的质量。

2.结果与讨论

(1)DES组分的选择

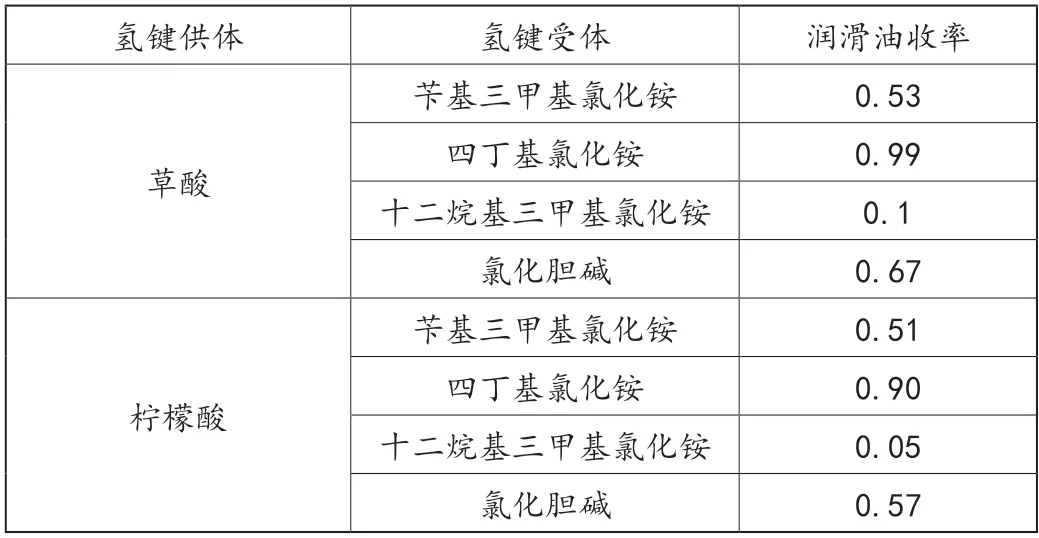

为了得到最优产率,首先要选择催化效果最佳的DES组合,在其他条件不变的前提下分别使用苄基三甲基氯化铵、四丁基氯化铵、十二烷基三甲基氯化铵、氯化胆碱和草酸、柠檬酸、组成DES。结果显示其中四丁基氯化铵+草酸组成的DES催化效果最佳。润滑油产率如下表:

由表2可以看出,由四丁基氯化铵和草酸组成的DES效率最高。原因分析如下:作为季铵盐的四丁基氯化铵其极性较低且结构与要被萃取的栀子油里的甘油三酯相近,因此四丁基氯化铵很容易就将栀子油里油脂组分萃取出来。其他季铵盐,氯化胆碱碳链过短,相转移能力太弱;苄基三甲基氯化铵,其结构带有一个苯环,极性大且空间位阻大,故无法有效萃取油脂;十二烷基三甲基氯化铵虽然自身极性较弱适宜萃取油脂,但碳链太长,空间位阻过大,也不能有效萃取油脂。对于酸,草酸酸性强于柠檬酸。综上,由四丁基氯化铵+草酸组成的DES萃取和催化效率最高,故以后实验均选择这对组合作为催化剂。

表2 DES组分对收率的影响

(2)温度对生物柴油产率的影响

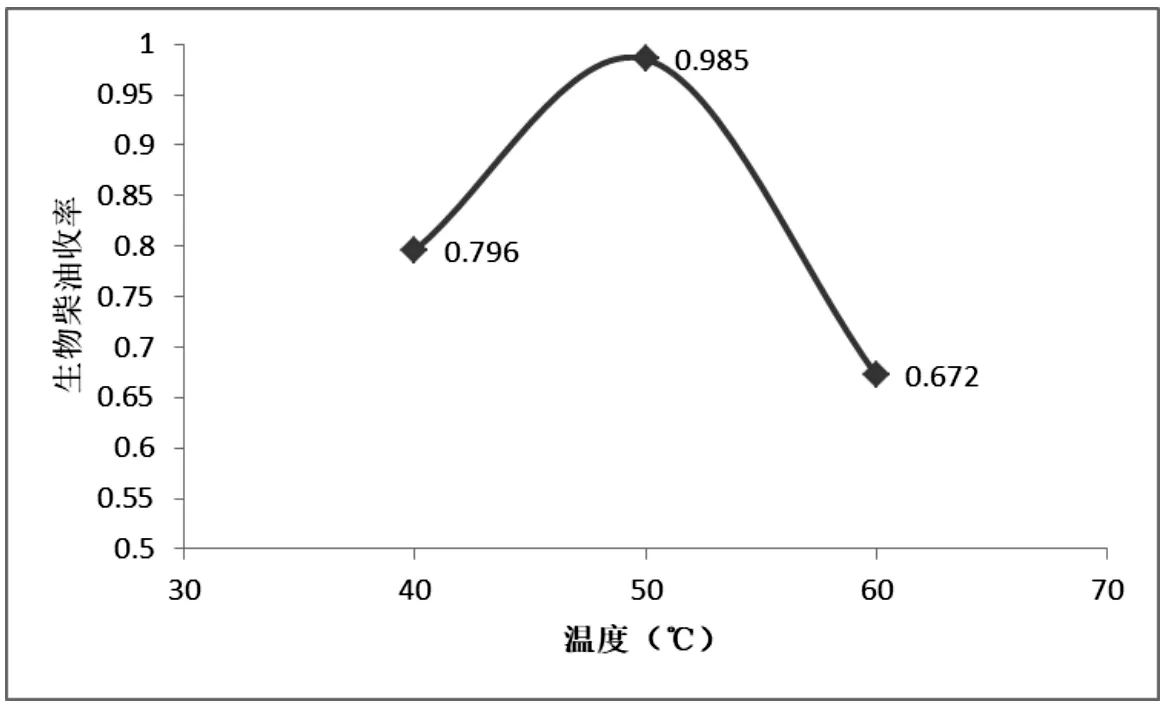

为了研究温度对反应的影响,本组实验的实验条件:反应温度分别为40℃、50℃、60℃,其它条件均不发生改变,反应后经过纯化后的生物柴油粗产品利用GC-FID测定生物柴油收率。将原始数据进行整理并绘制在不同温度下反应的生物柴油收率与不同温度之间的关系曲线。

由图1可以看出,不同温度对生物柴油的收率有不同影响。其中,随着温度的升高,生物柴油收率先增加再减少,当温度为50℃的时候,生物柴油收率最高,为98.5%。

图1 反应后生物柴油收率随温度的变化曲线

(3)时间对生物柴油产率的影响

本组实验的实验目的是研究反应时间对生物柴油收率的影响,实验条件为:反应时间分别为10min、20min、30min、40min、50min、60min、70min,其他条件不变。反应后经过纯化后的生物柴油粗产品利用GC-FID测定生物柴油收率。将原始数据进行整理并绘制出不同反应时间与生物柴油收率的关系曲线。

由图2可以看出,不同反应时间对生物柴油的收率有不同影响。其中,随着反应时间的升高,生物柴油收率先增加再减少,当反应时间为50min的时候,生物柴油收率最高,为91%。

图2 反应后生物柴油收率随反应时间的变化曲线

(4)醇油比对生物柴油产率的影响

本组实验的实验目的是研究栀子油与甲醇的摩尔比对生物柴油收率的影响,栀子油与甲醇的摩尔比分别为1:5、1:10、1:15、1:20、1:25,反应后经过纯化后的生物柴油粗产品利用GC-FID测定生物柴油收率。将原始数据进行整理并绘制出不同醇油比与生物柴油收率的关系曲线。

由图3可以看出,栀子油与甲醇的摩尔比不同对生物柴油的收率有不同影响。其中,随着栀子油与甲醇的摩尔比的降低,生物柴油收率逐渐增加,当栀子油与甲醇的摩尔比为1:20的时候,生物柴油收率最高,为98.4%。

图3 反应后生物柴油收率随醇油比的变化曲线

(5)DES用量对润滑油产率的影响

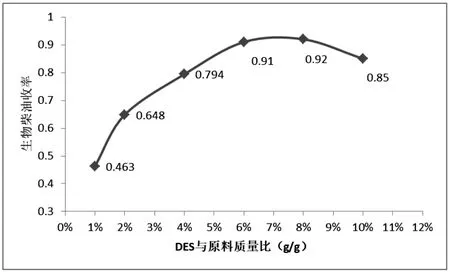

本组实验的实验目的是研究DES用量对生物柴油收率的影响,实验条件为:DES用量占与原料质量比(以栀子油质量为准)分别为1%、2%、4%、6%、8%、10%,反应后经过纯化后的生物柴油粗产品利用GC-FID测定生物柴油收率。将原始数据进行整理并绘制出不同DES与原料质量比与生物柴油收率的关系曲线。

由图4可以看出,不同DES与原料质量比对生物柴油的收率有不同影响。其中,随着DES与原料质量比的升高,生物柴油收率先增加后减少,当DES与原料质量比为8%的时候,生物柴油收率最高,为92%。

图4 反应后生物柴油收率随DES与原料质量比的变化曲线

3.结论

本文提出了一种利用B酸型DES/正己烷体系原位催化江西栀子制备生物柴油的工艺,这种DES的最优组成是:氢键供体草酸,氢键受体四丁基氯化铵,配比为1:1(摩尔比)。以该组分比例配制的B酸型DES用于制备生物柴油的最佳工艺条件是:温度50℃,反应时间50min,醇油比1:20,DES用量8%,产率最高得率为98.5%。该研究对绿色、高效生产生物柴油提供了新的方法与思路。