甲醇制丙烯失活分子筛催化剂在PP复合材料中的应用研究

* *

(1.宁夏大学 省部共建煤炭高效利用与绿色化工国家重点实验室 宁夏 750021 2.宁夏大学 化学化工学院 宁夏 750021 3.国家能源集团宁夏煤业有限责任公司煤炭化学工业技术研究院 宁夏 750411)

前言

宁东是全球最大的煤基聚丙烯生产基地,甲醇制烯烃(MTP)过程中使用的分子筛催化剂容易积炭失活,需要定期更换,从而产生大量废弃失活分子筛催化剂(MTP-DC),企业通过大量堆积和填埋处理,不仅给环境带来巨大压力,也造成资源浪费严重。分子筛具有多级孔结构及大量孔洞和孔道,比表面积大,表面易修饰、强度高、模量高、密度小,具有优异的离子吸附和离子交换能力[1],表面有机改性后,与塑料相容性好,可以提高塑料的各种性能。张兵[2]制备出相界面缺陷少,对H2、CO2、N2、CH4等气体分离选择性好的新型分子筛/聚醚砜复合膜材料。刘宪俊[3]利用介孔分子筛增强阻燃聚双环戊二烯。金政伟[4]等人利用MTP-DC促进PP结晶并改善了PP的冲击性能。随着环保与节能意识的提高,轻量化材料成为重要的研究方向。分子筛由于多孔性使得其密度小,因此可以成为高分子材料轻量化制备的重要侯选材料。然而,分子筛的使用成本高,严重限制了其在塑料改质中的应用。目前尚没有采用分子筛作为聚合物轻量化改性剂的报道。MTP-DC的主要成分是铝氧化物和硅氧化物,并保留有部分分子筛特征[4],因此可以替代新鲜的分子筛作为轻量化材料的改性填加剂。本文将MTP-DC及对其表面改性后加入到聚丙烯树脂中,探究其对PP的密度、结晶和力学性能的影响,期望实现MTP-DC回收再利用的同时为MTP-DC进一步应用于聚丙烯轻量化复合材料提供理论支撑。

1.实验部分

(1)主要实验原料

等规聚丙烯iPP,牌号1102K,MTP废弃失活分子筛催化剂(MTP-DC),国能宁夏煤业集团煤炭化学工业技术研究院提供。

(2)主要设备及仪器

行星式球磨机:MITR-YXQM-4L,长沙米琪仪器设备有限公司;微型锥型双螺杆挤出机:SJZS-10A,武汉瑞鸣塑料机械制造公司;微型注塑机:SZS-15,武汉瑞鸣塑料机械制造公司;微机伺服控制电子万能材料试验机:GTM8050S,协强仪器制造(上海)有限公司;直读式电子密度计:MDJ-300S,厦门雄发仪器仪表有限公司。

(3)复合材料的制备

①MTP-DC的超细化及表面改性

利用行星式球磨机对MTP-DC进行超细化。对MTP-DC以300r/min、球料的质量比2:1、直径为5mm、8mm和10mm的磨球在50wt%:30wt%:20wt%的质量配比条件下粗磨3h,制取中位粒径D50=11.78μm的粉体,再以粒径为11.78μm的粉体进料,以360r/min、球料比5:1、直径为1mm、3mm和5mm磨球的质量配比为60wt%:30wt%:10wt%的条件下研磨6h制得粒径为2.18μm的超细粉体[5-7],最后以2.18μm的MTPDC进料,球磨转速360r/min,球、料、乙醇三者的质量配比为5:1:5,1mm、3mm和5mm不同直径磨球的质量配比为60wt%:30wt%:10wt%的条件下湿法细磨1.8h最终制得分布较窄、中位粒径为1.59μm的超细MTP-DC粉体。

使用硅烷偶联剂KH-560对超细MTP-DC表面进行有机改性[8]。利用冰醋酸调节100ml 95%的乙醇pH≈4,向乙醇中加入1ml KH-560,水解5min,于60℃恒温搅拌加入15g MTPDC,反应0.5h,静置冷却,用乙醇反复洗涤反应后的悬浮液,直至完全去除物理吸附在MTP-DC表面的KH-560,100℃干燥24h,研磨过筛,得到M-MTP-DC。

②iPP/MTP-DC复合材料和iPP/M-MTP-DC复合材料的制备

MTP-DC的表面已在化工过程中吸油积炭,为探究是否可以省去表面有机改性的步骤将其加入到聚丙烯中,将MTPDC和M-MTP-DC分别直接与iPP熔融共混,制备iPP/MTP-DC和iPP/M-MTP-DC两种复合材料,对比MTP-DC表面改性前后对聚丙烯性能的影响。iPP粒料在80℃下真空干燥8h,然后按表1的质量百分数称量原料进行配料后在高速混合机中混合均匀,再在微型双螺杆挤出机上熔融共混挤出制备复合材料。挤出机四个区温度设置为一区190℃、二区195℃、三区195℃和四区190℃,螺杆转速设为20r/min。注塑机的注塑头温度为195℃,模具温度为35℃,注塑时间为18s,合模时间为24s,注塑成标准样条。

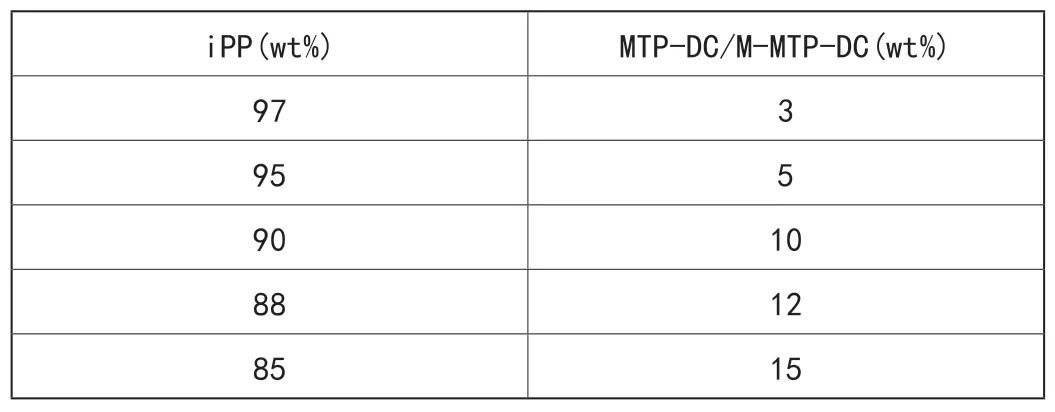

表1 iPP/MTP-DC和iPP/M-MTP-DC复合材料配方(wt%)Tab.1 iPP/MTP-DC and iPP/M-MTP-DC composites material ingredients list (wt%)

(4)测试与表征

密度:按照GB 1033-86《塑料密度和相对密度试验方法》测定,以水为溶剂,分别测量25℃下试验样条在空气中和在水中的质量,读取密度。

收缩率:按照GB/T 17037.4-2003《热塑性塑料材料注塑试样的制备 第4部分模塑收缩率的测定》测定。

拉伸性能:按照GB/T 1040-2006《塑料拉伸性能的测定》测定,拉伸速率为20mm/min。

弯曲性能:按照GB/T 9341-2008《塑料弯曲性能的测定》测定。

冲击性能:按照GB/T 1843-2008《塑料悬臂梁冲击强度的测定》测定。

形貌分析:对MTP-DC、M-MTP-DC表面和复合材料冲击断面烘干喷金,采用扫描电镜(SEM,ZEISS EV018)观察进行形貌分析;采用偏光显微镜(POM)对复合材料在140℃等温结晶30min的晶体进行形貌分析。

2.结果与讨论

(1)MTP-DC表面的有机改性

MTP-DC及其KH-560改性后的M-MTP-DC的SEM照片见图1。由图可见,有机化改性前MTP-DC(图1a)的粒径在1~2μm之间,粉体颗粒不规则,改性后粒径略有增大且在M-MTPDC(图1b)的表面具有纳米级的绒毛和小微粒。

图1 MTP-DC及M-MTP-DC的SEM照片Fig.1 SEM photographs of MTP-DC and M-MTP-DC

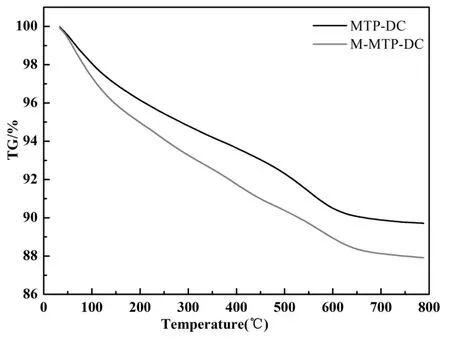

图2是MTP-DC表面有机改性后M-MTP-DC的热重曲线。分子筛的多孔结构在存储中极易吸湿回潮,故从30℃~150℃的失重主要是分子筛吸附的水分所致,由于MTP-DC是甲醇制丙烯过程中的废弃催化剂分子筛,成分较复杂,所以在升温过程中持续失重。从图中可以看出,在700℃以上M-MTP-DC的残留量低于MTP-DC,这主要是由于M-MTP-DC表面包覆的有机KH-560随着温度的升高与MTP-DC表面形成的化学键断裂分解所致,表明KH-560有效地接枝于MTP-DC的表面。

图2 MTP-DC表面有机改性的热重曲线Fig.2 TG curve of MTP-DC and M-MTP-DC

(2)复合材料SEM分析

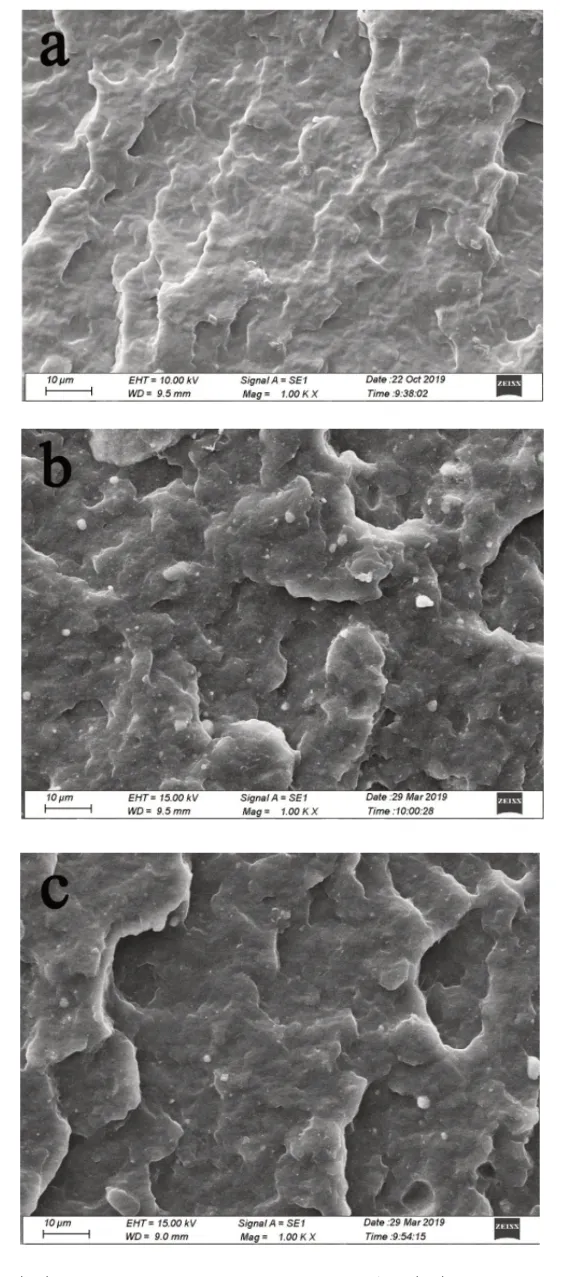

将MTP-DC和M-MTP-DC分别添加到iPP中的断面扫描电镜结果见图3。图3a、b、c分别为纯iPP、iPP/3wt% MTP-DC和iPP/3wt% M-MTP-DC复合材料冲击断面的SEM照片。可见,纯iPP(图3a)的冲击断面裂纹相对光滑平整,裂纹向受力方向发展,裂纹在扩展过程中遇到的阻力小,裂纹易延伸,相应吸收的冲击能量较少,冲击韧性较差,表明纯iPP为典型的脆性断裂。由图3b、c可以看出,添加MTP-DC和M-MTPDC超细粉体后,相应复合材料冲击断面的粗糙程度发生了较大的变化,断面变得粗糙且剪切带增多。对比图3b和图3c,iPP/3wt% MTP-DC复合材料断面上明显可见凹凸不平分子筛微粒。iPP/3wt% M-MTP-DC复合材料断面裸露的M-MTPDC微粒显著减少,且表面相对光滑,表明MTP-DC与iPP的界面相容性较差,改性后的M-MTP-DC与iPP的相容性得到了明显改善。

图3 (a)iPP、(b)iPP/3wt% MTP-DC和(c)iPP/3wt% M-MTP-DC复合材料的SEM照片Fig.3 SEM Photographs for pure(a)iPP、(b)iPP/3wt%MTP-DC and (c)iPP/3wt% M-MTP-DC composites

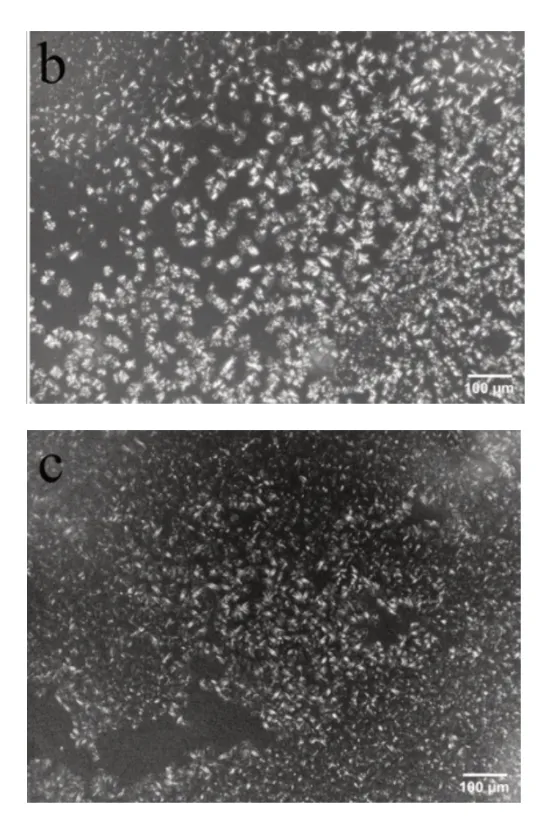

(3)复合材料球晶形貌分析

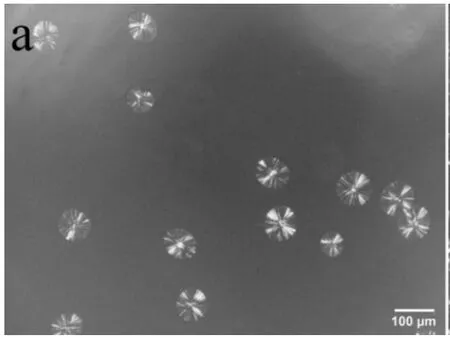

图4是纯iPP、iPP/3wt% MTP-DC和iPP/3wt% M-MTP-DC复合材料在140℃等温结晶30min后完全结晶的偏光显微镜照片。如图4a所示,纯iPP的球晶大且完整,在偏光显微镜的偏振光下iPP球晶表现出明显的黑十字消光现象,晶体边界清晰。图4b为iPP/3wt% MTP-DC复合材料的POM照片,与图4a纯iPP的球晶对比可见,添加MTP-DC后iPP晶体数目显著增加,球晶尺寸显著减小。图4c为iPP/3wt% M-MTP-DC复合材料的POM照片。与图4b iPP/3wt% MTP-DC复合材料的POM照片对比,其晶体结构更加不完整,单位面积内晶体数量更多。这表明MTP-DC和M-MTP-DC均可以起到成核剂的作用,促进了iPP异相成核和晶体细化。研究表明,球晶越大,材料性质越脆,球晶的大小从本质上决定材料的冲击韧性[9],所以球晶细化和晶体不完整有利于提高材料的韧性。

图4 (a)iPP、(b)iPP/3wt% MTP-DC和(c)iPP/3wt% M-MTP-DC复合材料的POM照片Fig.4 POM photographs of (a)iPP、(b)iPP/3wt% MTP-DC and (c)iPP/3wt% M-MTP-DC composite

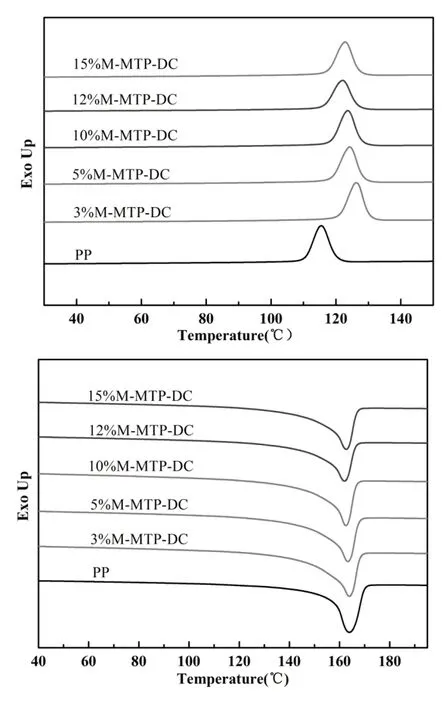

(4)复合材料DSC分析

图5和图6是iPP、iPP/MTP-DC及iPP/M-MTP-DC复合材料以10℃/min速率降温及升温的DSC曲线。从图5可以看出,随MTP-DC含量增加,复合材料的结晶峰整体向高温方向偏移,纯iPP的结晶温度是115.54℃,iPP/3wt% MTP-DC复合材料的结晶温度是127.46℃,iPP/15wt% MTP-DC复合材料的结晶温度是124.53℃,且复合材料的结晶峰半峰宽均(ΔW)变窄,这说明MTP-DC的存在使iPP的结晶温度提高了12℃~9℃,且结晶速率相对纯iPP加快[10]。结晶峰结晶起始温度(Tonset)与结晶温度(Tc)的差值也可以衡量整体结晶速率,它的值越小,结晶速率越快。由图6可见,随M-MTP-DC含量增加,复合材料的结晶峰整体向高温方向偏移,iPP/3wt% M-MTP-DC复合材料的结晶温度是126.58℃,iPP/15wt%M-MTP-DC复合材料的结晶温度是122.73℃,说明M-MTP-DC的存在促进iPP的结晶温度提高了11℃~6.5℃,与iPP/MTP-DC复合材料的结晶性能对比说明对MTP-DC表面有机改性削弱了其自身的成核作用。iPP/M-MTP-DC复合材料的Tonset-Tc值也明显小于纯iPP,说明该复合材料的结晶速率也加快。对比iPP/MTP-DC、iPP/M-MTP-DC和纯PP的熔融曲线,发现两种复合材料熔融峰相对于iPP的变化相同,熔融峰温度不变但峰形显著变窄,表明MTP-DC和M-MTP-DC使得iPP的晶粒尺寸分布变窄。

图5 iPP及iPP/MTP-DC复合材料的DSC降温及升温曲线Fig.5 DSC cooling and heating curves of iPP and iPP/MTP-DC composites

图6 iPP及iPP/M-MTP-DC复合材料的DSC降温及升温曲线Fig.6 DSC cooling and heating curves of iPP and iPP/M-MTP-DC composites

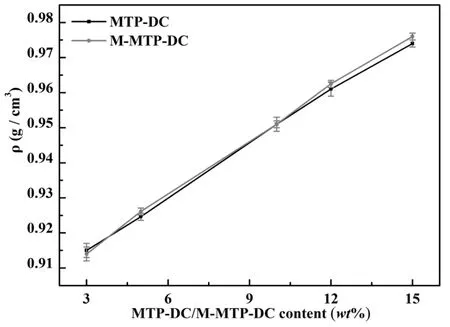

(5)密度

低密度聚丙烯复合材料的密度主要取决于填料的密度和份数。MTP-DC和M-MTP-DC的含量对聚丙烯复合材料密度的影响如图7所示。随MTP-DC和M-MTP-DC含量增加,两种复合材料的密度逐渐增大,iPP/M-MTP-DC复合材料密度的增势略大于iPP/MTP-DC复合材料。当MTP-DC和M-MTP-DC含量为5wt%时,对应复合材料的密度分别为0.9246g/cm3和0.9252g/cm3,当MTP-DC和M-MTP-DC含量<15wt%时,两种复合材料的密度均小于0.98g/cm3。与安林林[11]报道的PP+EPDM-T20相比,在没有添加EPDM(其密度为0.86g/cm3)的情况下,由于MTP-DC的密度小于滑石粉的密度,本文制备的复合材料的密度仍低于其报道的1.04g/cm3,表明利用MTP-DC填充聚丙烯明显有利于复合材料减重。

图7 MTP-DC和M-MTP-DC含量对复合材料密度的影响Fig.7 Effects of MTP-DC and M-MTP-DC content on the density of composites

(6)弯曲模量及强度

低密度复合材料需具备良好的刚性,即高的弯曲模量。聚丙烯复合材料的弯曲模量主要取决于PP树脂和填料的类型及用量,其中填料的类型和用量影响最大。图8是MTP-DC和M-MTP-DC含量对复合材料弯曲模量的影响曲线。由图8可见,复合材料的弯曲模量随MTP-DC和M-MTP-DC含量的增加,均先增大后下降。当MTP-DC和M-MTP-DC分子筛添加量为3wt%时,对应iPP/MTP-DC和iPP/M-MTP-DC复合材料的弯曲模量分别达到最大值1387MPa和1250MPa,均比纯iPP的弹性模量(1240MPa)有所提高;当继续提高分子筛的含量,两种复合材料的弯曲模量均急速下降,这是因为当分子筛无机超细粉体含量过多时(图8右(a)iPP/12wt% MTP-DC和(b)iPP/12wt% M-MTP-DC的SEM照片),粉体填料与iPP的界面结合力降低,粉体与iPP在界面处发生早脱粘,而且过量无机粉体发生二次团聚,团聚处成为新的应力集中点,所以复合材料的弯曲模量减弱。弯曲模量下降至小于纯iPP的弯曲模量说明将表面有机化改性的MTP-DC应用于PP时,还需向体系中加入其它助剂以提高材料的弯曲模量。

图8 MTP-DC和M-MTP-DC含量对复合材料弯曲模量的影响Fig.8 Effects of MTP-DC and M-MTP-DC content on the flexural modulus of composites

iPP/MTP-DC和iPP/M-MTP-DC复合材料的弯曲强度见表2。当MTP-DC和M-MTP-DC含量为3wt%时,弯曲强度均有最大值66MPa和58MPa,两种复合材料的弯曲强度较PP+EPDM-T20滑石粉型低密度聚丙烯复合材料的弯曲强度分别提高了106%和93%[11]。当MTP-DC和M-MTP-DC含量为15%时,弯曲强度分别为52MPa和47MPa,仍较PP+EPDM-T20提高73%和56%。由表2可知,两种复合材料的弯曲强度随分子筛含量增大而下降,所以,欲使MTP-DC和M-MTP-DC超细粉体能作为低密度聚丙烯复合材料的有效填料,需探索在复合材料体系中加入其它增韧助剂以调节复合材料的各项力学性能。

表2 MTP-DC和M-MTP-DC含量对复合材料弯曲强度的影响Tab.2 Effects of MTP-DC and M-MTP-DC content on the flexural strength of composites

(7)冲击强度

图9所示为MTP-DC和M-MTP-DC含量对聚丙烯复合材料缺口冲击强度的影响。随MTP-DC和M-MTP-DC含量增加,复合材料的缺口冲击强度呈先增后降的趋势,当MTP-DC和M-MTP-DC的含量为10wt%时,缺口冲击强度增至最大分别为4.8kJ/m2和5.9kJ/m2。后期冲击强度下降分析是因为MTP-DC和M-MTPDC是无机刚性粒子,随着其含量继续增大,其在聚合物中的微团聚作用加剧,出现较多的应力缺陷点,故使得冲击强度减小。

图9 MTP-DC和M-MTP-DC含量对复合材料缺口冲击强度的影响Fig.9 Effects of MTP-DC and M-MTP-DC content on the notched impact strength of composites

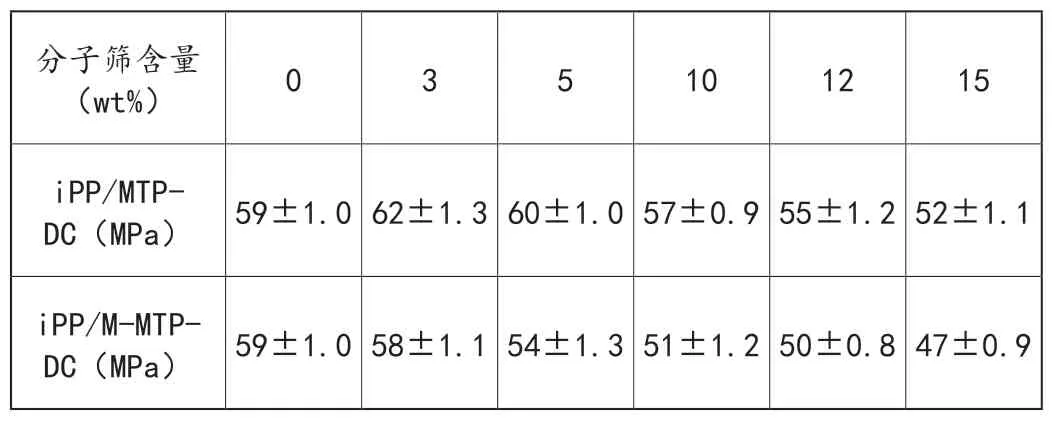

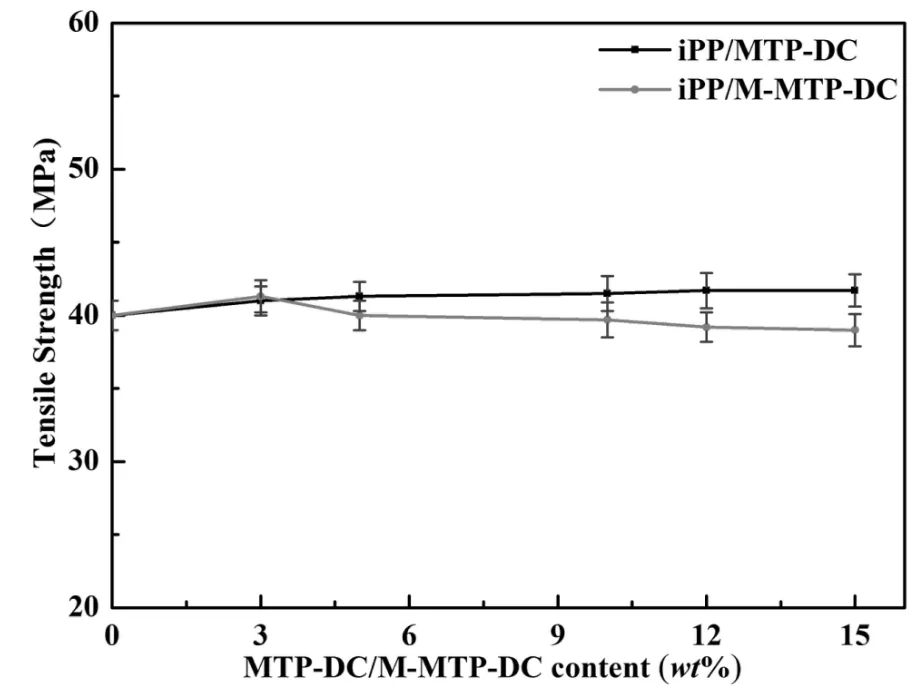

(8)拉伸强度

图10所示为MTP-DC和M-MTP-DC含量对复合材料拉伸强度的影响。随MTP-DC含量增加,iPP/MTP-DC复合材料的拉伸强度呈增大趋势但增势不明显。随M-MTP-DC含量增加,iPP/MMTP-DC复合材料的拉伸强度呈先微增后下降的趋势。

图10 MTP-DC和M-MTP-DC含量对复合材料材料拉伸强度的影响Fig.10 Effects of MTP-DC and M-MTP-DC content on the tensile strength of composites

3.结论与展望

采用等规聚丙烯作为基体树脂,分别以MTP-DC和M-MTPDC为填料,制得了一系列iPP/MTP-DC和iPP/M-MTP-DC聚丙烯复合材料,各项分析表明MTP-DC和M-MTP-DC加入到聚丙烯中均可加快结晶速率且促进晶体细化,说明对MTP-DC改性前后其对聚丙烯的结晶性能的影响一致,但扫描电镜照片显示表面有机改性处理过的M-MTP-DC在聚丙烯基体中分布更均匀,两相结合性能更优;若将MTP-DC和M-MTP-DC用于提高聚丙烯的弯曲性能,还需要添加其它助剂调节复合材料的弯曲模量和弯曲强度;加入MTP-DC和M-MTP-DC后聚丙烯的冲击强度比纯聚丙烯均有所提高,但若用于轻量化聚丙烯复合材料,为使材料冲击强度符合使用要求还需向该二元体系中加入合适的增韧助剂;MTP-DC改性前后加入到聚丙烯中,对其拉伸性能几乎没有影响。