自动换刀装置教具设计*

张晓光,李莹莹,李香飞,李 华

(1.天津职业技术师范大学工程实训中心,天津 300222;2.天津市第一轻工业学校,天津 300000)

0 前言

自动换刀装置的形式是多种多样的,主要的组成部分是刀库、机械手和驱动机构等。虽然刀柄的更换过程、抓刀的选择方法、刀库的结构、机械手的类型等都是不同的,但在数控装置以及可编程控制器的控制下,可以由电机、液压或气动机构驱动刀库和机械手来实现刀具的选择和交换。用这种工艺加工,在加工中心或车削加工中心,可以选择一台切割机实现连续加工且能进行刀具交换的装置,称为自动换刀装置(简称ATC)。

设计自动换刀装置教具主要是为了形象地展示加工中心的整个换刀过程。因此,该设计过程分为以下三步:1)抽象。在对现有体系进行深入的梳理和广泛的研究之后,再结合第一个抽象对象的特点,吸收并总结之前的设计思想和经验,为后续的设计创新做好充分的准备。2)分析。该机构的功能基本上是通过一定的运动工艺实现的,所以可以根据操作的需要来设计ATC来改变刀的整体功能。3)综合。创新设计应结合机械设计的特点和要求,通过对最后一次选优的评价来实现[1-4]。

1 运动方案的设计

自动换刀装置必须要有以下的运动功能:一个为主轴带动刀具旋转的主运动;另外一个就是三个方向的直线进给运动,这个包括在水平面内的左右两个方向的直线进给运动和一个在上下方向的直线进给运动,这样可以实现工件切入一定深度,也就是大家通常说的三轴联动。

我们在认识了刀库和机械手的工作原理之后,结合本课题的设计任务与要求,制定的运动顺序为:定刀—机械手取刀—机械手换刀—复位。

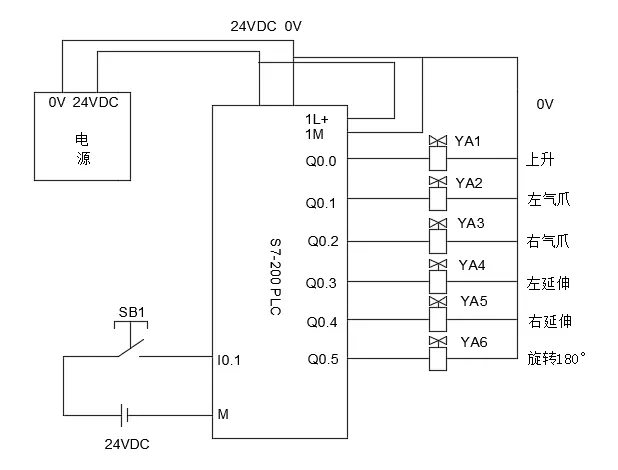

其工作原理如图1所示,机械手手爪部分结构,它主要由手臂(伸缩气缸)与连接其上方的手爪组成,而且两端的结构完全相同。当机械手抓住刀具时,位于手爪前端的部分海绵由于气缸受到气压压力的影响会紧紧地夹住刀具,且左右两手手臂会伸至顶端令气爪前端顶住刀具,使得气爪爪子部分有三个面夹紧刀具使其固定。这个固定效果可以让机械手在回转180度的时候,刀具不会被甩出。机械手上升插刀时,因为其上方有电磁铁的吸引,可以迅速地完成松刀复位的动作,进而加快换刀过程。

图1 机械手手臂和手爪结构图

2 换刀过程

首先,机械手的换刀是由PLC 程序来进行控制。实现刀具置换的控制顺序为抓刀、拔刀、装刀。当程序准备完毕后,按下按钮,位于中间的伸缩气缸向上伸出,当伸到顶端后左右两边气爪同时张开,然后左右两边气缸同时进行伸出,达到刀把位置后气爪关闭,这个过程就是抓刀。在抓刀完毕后,中间气缸向下缩回,将刀把从电磁铁上方拔出,这个动作叫拔刀。拔刀完毕后,左右两边气缸收缩至起点位置,然后底部旋转气缸进行180度的旋转。旋转至指定位置后中间气缸向上伸出,伸至顶部后左右气爪分别向左右伸出,达到指定位置被抓刀柄刚刚好到达电磁铁位置,被电磁铁吸住,此时气爪松开。这个过程就是松刀。最后中间气缸下降,接着底部旋转气缸MSQB-20A 逆时针旋转180 度,回到初始状态。具体步骤如下:

1)气缸上升,机械手整体位于框架的中心位置,其中这个气缸位于该机械手的中间,当按下启动按钮后PLC 收到启动信号,然后该气缸向上伸出。

2)左右气爪张开,在中间气缸向上伸出达到顶点后,此时有一个延时信号T37,通过该延时信号来控制左右气爪的张开,时间到后气爪张开。

3)左右气缸延伸,当左右气爪张开后,又有一个延时信号T38,通过该信号来控制顶部左右气缸的伸出,时间到后气缸伸出。

4)刀具夹紧,当气缸左右延伸出气爪后,有一个延时信号T39,通过该信号来控制气爪的闭合,时间到后气爪闭合,气爪闭合后该机械手分别抓住被电磁铁吸附的两把刀柄。

5)气缸下降(拔刀),气爪闭合后又有一个延时信号T40,该信号用来控制气缸下降,时间到后中间的气缸下降。

6)机械手旋转180度与左右气缸缩回,拔刀完成后,有一个延时信号T41,该延时信号分别控制气缸的180度旋转和左右气缸的复位信号,该延时信号还控制后边的一个继电器开关。

7)气缸上升,当机械手旋转180度达到指定位置后,有一个延时信号T42,该信号控制中间气缸向上伸出,时间到后气缸向上伸出。

8)左右气缸延伸,当中间气缸伸出达到顶部后,有一个延时信号T43,该信号控制顶部两个伸缩气缸向外伸出,时间到后顶部两气缸分别向外伸出。

9)换刀完成,当左右气爪达到指定位置后,又有一个延时信号T44,通过该信号来控制左右两气爪的松开。左右气缸分别带动左右两个气爪达到指定位置后,两把刀柄分别被电磁铁吸附住,然后延时信号一到,气爪松开,换刀完成。

10)左右气缸收缩,当换刀完成后,有一个延时信号T45,通过该信号来控制左右两边的气缸分别收回。

11)气缸下降,当左右两边气缸收回后,有一个延时信号T46,通过该信号来控制中间的气缸的下降,时间到后气缸下降。

12)机械手反旋转180 度,当气缸下降到底部后,有一个延时信号T47,通过该信号来控制底部旋转气缸来带动机械手反向旋转180度,回到初始状态。

2.1 控制流程

换刀过程如图2 所示,整个换刀过程需要完成气缸上升,气爪张开,气缸延伸,刀具夹紧,拔刀,旋转,气缸上升,气缸延伸,完成换刀,气缸退回,气缸下降,气缸回位。

图2 自动换刀装置气动图

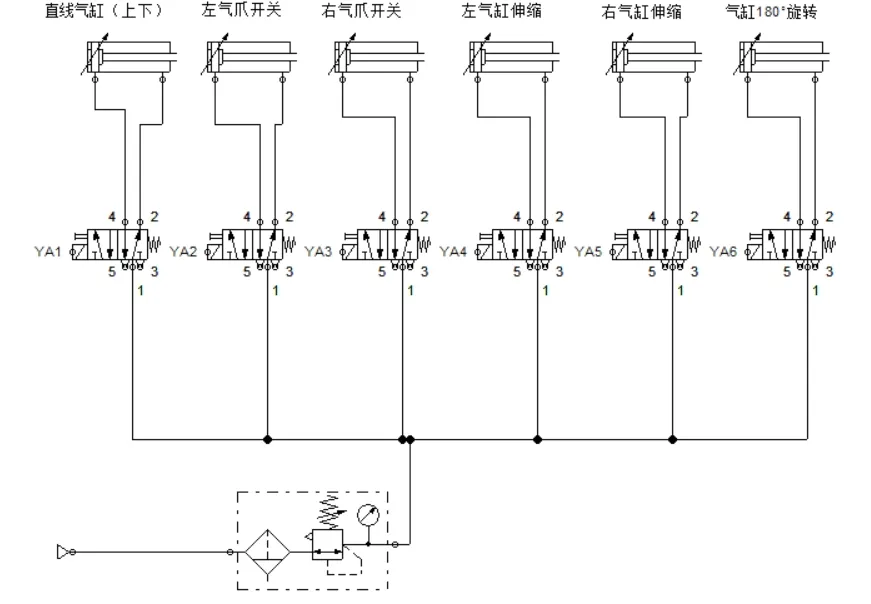

2.2 PLC连接

根据控制要求,设计的PLC 控制电路图如图3 所示。PLC 采用的是西门子S7-200 可编程控制器,其中24V 为PLC供电,输入信号是系统启动按钮I0.1,输出信号Q0.0控制气爪上升,Q0.1 控制左气爪张开闭合,Q0.2 控制右气爪张开闭合,Q0.3 控制左气缸伸出退回,Q0.4 控制右气缸伸出退回,Q0.5控制旋转缸0~180度旋转。

图3 PLC 控制电路图

2.3 气动回路设计

如图4 所示,气缸1 是实现整体升降运动的直线气缸,气缸2 与气缸3 是实现气爪抓刀、拔刀运动的气缸,气缸4与气缸5是实现顶部控制气爪伸缩运动的两个直线气缸,气缸6的作用是让机械手实现180度旋转。

图4 自动换刀装置气动图

1)当按下启动按钮后,PLC 发出信号,机械手要整体向上伸出,此时,电磁阀YA1 接通,信号灯发亮,其余电磁阀未接通灯不亮。气源从气泵出发,流经汇流板,经汇流板分流后,在经过三位五通电磁阀B口传到气缸1的下方进气口,推动活塞杆向上移动,完成了气缸1的上升运动。

2)当机械手整体向上伸至顶部时,定时器T37 发出信号,位于顶部的两个气爪准备张开,这时,当延时信号到达时间后,电磁铁YA2与SLD-3通电,此时只有灯1、2、3亮,其余灯灭,电磁铁YA1 仍处于接通状态,其余的断开。气源从气泵出发,经过汇流板分流,再经过三位五通电磁阀B口传到气爪,气爪受到推力,实现了气爪的张开动作。

3)当气爪张开后,定时器T38 发出信号,位于顶部的两个伸缩气缸准备伸出,时间到后电磁阀YA4与YA5接通,灯亮,且之前接通的电池阀仍处于接通状态。气源从气泵出发,经过汇流板分流,再经过三位五通电磁阀B口传到气缸4与气缸5的下方进气口,分别推动活塞杆向左边和右边伸出,实现了机械手左右气爪的伸出动作。

4)当左右两端的气爪伸出后,定时器T39 发信号,位于顶部的两个气爪准备闭合,时间到后电磁阀YA2与YA3断开,灯灭。此时,只有灯1、4、5处于发亮状态,其余仍然处于断开状态。气源从气泵出发,经过汇流板分流,由于电磁阀断开,气源经过三位五通电磁阀的A口再传到气爪,气爪受到反向的推力闭合,这个气爪闭合的动作也就是抓刀动作。

5)当机械手实现抓刀动作后,定时器T40发信号,这时电磁阀YA1 准备断开,气缸准备向下缩回,时间到后YA1断开,灯灭。此时只有灯4、5处于发亮状态,其余仍处于断开状态。气源由于电磁阀的断开,反过来由三位五通电磁阀的A口流入气缸的上方进气口,推动活塞杆向下收缩,这个动作因气缸1向下缩回,达到了拔刀的效果。

6)当机械手拔出刀柄后,定时器T41 发出信号,气缸6要带动整体旋转180 度,与此同时,气缸4 与气缸5 要往回收缩。时间到后,电磁阀YA6接通,YA4与YA5断开,此时只有灯6 处于发亮状态,其余灯灭。气源从气泵出发流经汇流板经过三位五通电磁阀的B口,使得底部旋转气缸6带动机械手整体实现了正转180度的动作,同时因电磁阀YA4与YA5的断开,气源由三位五通电磁阀的A口传到气缸4、5的上腔使其收缩。

7)当机械手完成180 度旋转后,定时器T42 发出信号,机械手准备上升动作。时间到后,电磁阀YA1 接通,此时灯1与灯6处于发亮状态,其余的处于灯灭状态。气源从气泵出发,经过汇流板,因电磁阀YA1再次接通的原因,其气流从三位五通电磁阀的A口传到了B口,流经气缸1的下方进气口,推动活塞上升,实现了机械手再次上升的动作。

8)当再次完成上升的动作后,定时器T43发出信号,机械手准备伸出,时间到后,电磁阀YA4与YA5接通,此时有灯1、4、5、6处于发亮状态,其余的处于断开状态。气源从气泵出发,经过汇流板,通过三位五通电磁阀的B口传到气缸4与气缸5的下腔,分别推动气缸的左右伸出,该动作叫做插刀。

9)当完成插刀后,定时器T44 发出信号,气爪准备松开,时间到后,电磁阀YA2与YA3接通,此时灯全部处于发亮状态。气源从气泵出发,经过汇流板分流,再经过三位五通电磁阀B口传到气爪,气爪受到推力,实现了气爪的张开动作。该动作叫做松刀。

10)当完成松刀后,定时器T45发出信号,气缸4与气缸5准备收缩,时间到后,电磁阀YA4与YA5断开,此时除了灯4与灯5以外,其余灯处于发亮状态。气源从气泵出发,经过汇流板分流,再经过三位五通电磁阀的A口传到气缸4与气缸5的上腔,推动活塞杆的下腔,实现了气缸4、5的收缩动作。

11)当气缸4、5 收缩后,定时器T46 发出信号,气缸1准备收缩,时间到后,电磁阀YA1断开,此时灯2、3、6处于发亮状态,其余的处于断开状态。其气流从三位五通电磁阀的B 口传到A 口,传到了气缸1 的上方进气口,使活塞杆下降,实现了机械手的下降动作。

12)当完成机械手的下降后,定时器T47发出信号,机械手要逆向旋转180度,时间一到,电磁阀YA6断电。此时灯2、3处于发亮状态,其余的处于断开状态。其气流从气泵出发,经过汇流板分流,因电池阀YA6断电的原因,其气流从三位五通电磁阀的A口传到气缸6,这促使机械手180度逆向旋转。

13)当机械手逆向旋转180 度后,摁下按钮SB2,气爪收缩,这样就完成了整个换刀装置换刀的过程。

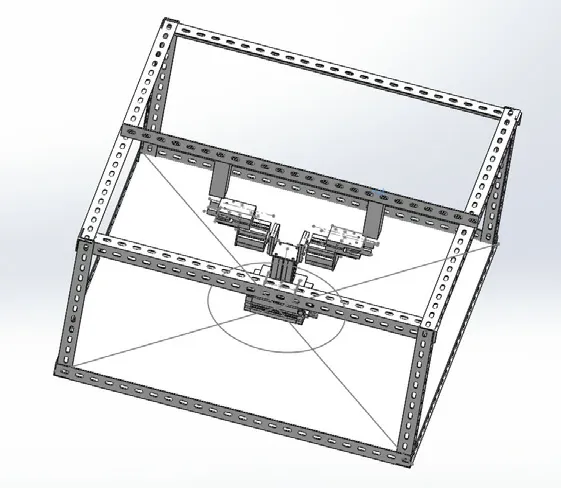

3 整体设计

三个方向的进给运动由直线气缸JTD32*30-S 来完成,分别由三个气缸实现水平方向和升降方向的换刀动作:

气缸带动工件做不同方向的进给运动,因为本次设计是以教具作用为主的,还可以添加多个气缸,进行不同方向的换刀,提高效率。换刀的方向由底部的旋转气缸MSQB-20A来旋转完成。

三个方向的进给运动由直线气缸来完成,换刀动作由底部的旋转气缸来完成,质量较小的工件才能适用于这样的方案,当加工尺寸较高、工件较重时,则不能进行换刀动作。刀具是安装在外部支架上,利用电磁铁来进行吸附的。这样做的好处是有利于气爪的定位,而且便于调整,有很大的便携性。

经过对以上运动方案和各个零部件的设计方案的定性分析,可得到该自动换刀装置教具的总体设计方案为:自动换刀系统采用气缸与气爪联合设计的机械手臂,利用旋转气缸来实现换刀动作的设计理念,且刀把与机械手的位置是相互垂直的,机械手由气缸驱动来实现抓刀、拔刀、换刀等运动。整体示意图如图5所示。

图5 自动换刀装置教具示意图

4 结束语

本设计主要是用于在教学过程中展示加工中心整体的换刀过程,利用了3 个直线气缸、1 个旋转气缸、2 个爪子为主体搭建自动换刀装置模型,能够形象地展现完成其控制要求的过程。