高压工况对天然气滤芯性能影响的实验研究

刘震,杜华东,胡旭,姬忠礼

(1中国石油大学(北京)机械与储运工程学院,过程流体过滤与分离技术北京市重点实验室,北京102249;2国家管网集团西部管道有限责任公司,乌鲁木齐新疆830011)

引 言

高压气体过滤普遍应用于石油化工、天然气和航空航天等领域[1-3]。在运行压力为4~12 MPa的天然气长距离管道输送过程中,气体中常夹带的砂砾、铁锈等固体颗粒物杂质,会污染和磨损压缩机、燃气轮机等动力设备的核心部件,若沉积在管道内壁则会降低集输效率[4-5]。为使工艺气气质达到要求,沿线压气站和分输站需设置合适的过滤分离设备,而最为普遍的是由数支或数十支滤芯并联安装的过滤分离器。近年来的实际运行情况表明,天然气过滤分离器仍存在诸多问题,主要体现为输气管道内压力高、工况复杂,尤其是在刚投产、增大输气量等情况下,管道内颗粒物杂质含量较高,纳污量较低的滤芯、设计不合理的过滤分离设备易出现杂质频繁拥堵的问题,难以满足连续运行1年以上的要求;滤芯性能与实际工况不匹配,出现过滤效率过低或被压溃的情况,导致过滤分离设备未起到应有的作用[6]。

相比于应用更广泛的常压气体过滤领域[7-11],高压气体过滤理论与技术研究相对缺乏。在气体压力对过滤性能的影响方面,Xu等[12]测试了空气过滤器在60~130 kPa压力范围内的过滤性能,发现随着压力增大,压差上升至少90 Pa,过滤效率最高降低15%;Tanabe等[13]研究了金属过滤材料在绝对压力为193、293和693 kPa时的过滤性能,发现最高压力时粉尘在滤材表面的沉积量最大,而滤材表面粉尘层的渗透性随着压力升高而增强;在与之近似的压力条件下,Innocentini等[14]研究了四种过滤材料的渗透行为,指出压力升高时气体密度和黏度增大、滤材结构形变阻碍了气流通道,使气体密度变化与滤材压差呈正相关关系。在高压天然气过滤方面,Chang等[15]研究了滤芯在压力达11 MPa的实际工况使用后的渗透性变化,基于非线性渗透定律得出高压气体过滤的压差预测模型;Azadi等[16]通过测试发现天然气输配管道沿线的颗粒物浓度逐渐降低,但气体中夹带的微细颗粒依然能够穿透过滤器,说明过滤器的实际效率有待提升。

上述研究逐渐揭示了气体压力对过滤性能的影响规律,但尚未明确长周期高压气体工况对过滤元件及过滤材料性能的影响机制,难以指导高压气体过滤元件的质量控制和性能改进。为此,本文制定了天然气滤芯综合性能研究方法,选取四种目前常用规格的天然气滤芯为研究对象,在高压天然气输送站场开展了一年以上的实际运行实验,并在实验室对比测试了滤芯在现场实验前后的过滤性能,进一步从过滤材料性能参数变化的角度,分析现有滤芯在高压工况下实际性能的主要影响因素。

1 实验材料和方法

1.1 研究对象

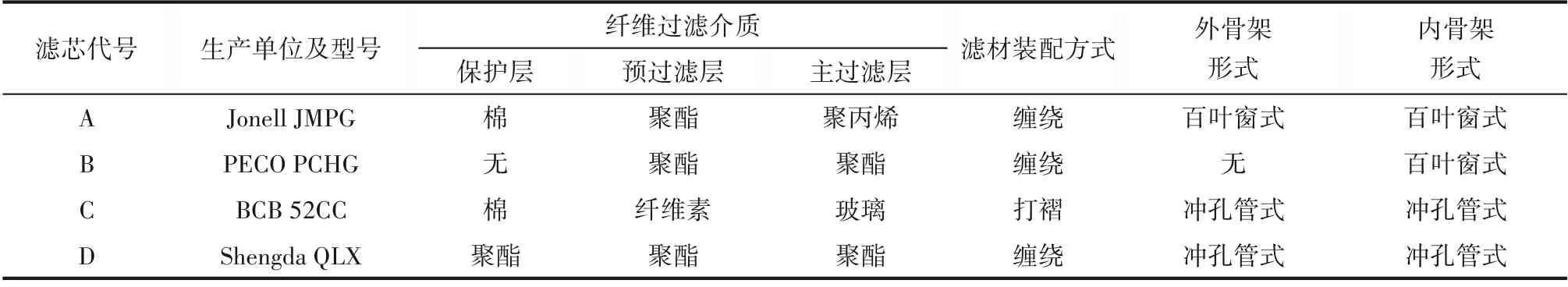

高压天然气输送具有运行压力高、流量波动范围宽、杂质组分复杂的特点,要求滤芯应耐受最大0.65 MPa的压差,对粒径为1μm及以上的粉尘过滤效率达到99.0%[17]。天然气滤芯多为圆筒形,一般设有耐腐蚀的金属材质内骨架和外骨架,以确保在压差较高时不被压溃。由滤芯外侧(进气侧)至内侧(排气侧)依次设有保护层、预过滤层和主过滤层,采用多层过滤材料复合的结构形式,形成过滤精度的梯级分布,有助于提高纳污量和延长使用寿命[18-19]。

本文选取了四种规格的天然气滤芯作为研究对象(表1),尺寸均为外径152 mm、长度1830 mm,可装于同一规格过滤分离器。这四种滤芯均已应用于国内长距离天然气输送管道,其生产线的机械化程度高,性能相对稳定,可确保实验结果具有代表性。四种滤芯均使用纤维过滤材料,但在过滤介质、滤材结构形式等方面有所差异。在过滤介质方面,滤芯A、B和D均选用了聚酯过滤材料,其具有较高的强度、耐腐蚀性和过滤性能,在过滤领域应用普遍[20];滤芯A的主过滤层选用过滤精度较高的聚丙烯纤维;滤芯C的主过滤层采用纤维直径小而强度较低的玻璃纤维,预过滤层采用强度较高的纤维素纤维,兼具支撑作用。在结构形式方面,滤芯A、C和D在滤芯外侧设有保护层,其过滤效率较低,但可以避免内层过滤材料受损;滤芯B由数层滤材热黏合成型,结构稳定性好,未设置外骨架和保护层,而其他三种滤芯均有内、外骨架和保护层。滤芯C是将预过滤层和主过滤层复合并加工成褶状,增大了有效过滤面积,而其他三种滤芯采用加工方式简单可靠的逐层缠绕结构形式。

表1 实验用天然气滤芯的基本信息Table 1 Basic information of the experimental natural gas filter cartridges

1.2 研究方法

首先在实验室测试四种滤芯的过滤性能,然后在长输天然气管道压气站开展全流量现场实验,并取现场实验后的滤芯样品开展实验室测试与分析,具体方法如下。

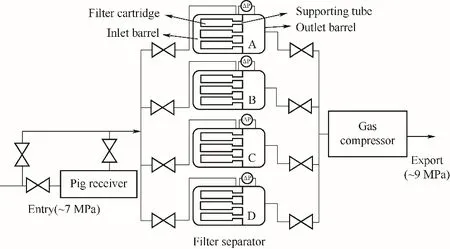

1.2.1 现场实验 现场实验所选取的压气站工艺流程见图1,进站压力约7 MPa的工艺气体经过过滤分离后,进入压缩机增压至约9 MPa,然后外输至管道下游。现有工艺气过滤分离器一般为卧式结构,分离器的腔体内部有隔板,将腔体分为进气侧和排气侧,隔板上布置有若干孔并分别装有滤芯支撑管。筒型滤芯的一端与支撑管的端面相接,另一端由定位销和盲板密封。上游来气由滤芯外侧进入滤芯内侧,并从连接滤芯支撑管的端部流出,穿过隔板进入过滤器排气侧腔体,而来气夹带的颗粒物杂质被过滤材料捕集,从而完成过滤过程。

现场实验所选取的四台并联的过滤分离器A~D对应安装四种滤芯,每台过滤器可安装24支滤芯。在未达到滤芯更换压差(一般为0.1 MPa)的情况下,天然气滤芯的更换周期普遍为1年,因此将现场实验时间定为至少1年。若其中一台过滤器在一年内达到更换压差,则认定现场实验结束。在安装滤芯前,对全部滤芯称重,清理过滤器腔体的残余粉尘,排空积液。在滤芯安装完毕正常通气后,利用压气站的数据采集与监控系统,记录输气量、进气温度、进气压力,以及各台过滤器的压差和液位等生产数据。实验结束后,将滤芯取出称重,收集过滤器腔体内的粉尘并称重,得出每台过滤分离器收集的粉尘总量。

1.2.2 实验室测试 在实验室对四种滤芯做过滤性能对比,确认进入现场实验的滤芯符合基本标准。前期测试结果证明,因四种滤芯均由机械化生产线同一批次加工而成,同一种滤芯间的性能差异较小。现场实验结束后,从每个过滤器腔体内抽取中心位置的滤芯开展实验室性能测试,对比滤芯在实际高压工况运行前后的性能差异。

图1 天然气滤芯现场实验示意图Fig.1 Field test schematic of natural gas filter cartridges

依据标准SY/T 7034—2016《管道站场用天然气过滤器滤芯性能实验方法》,建立了天然气滤芯过滤性能评价系统(图2)。主要测试仪器包括:德国Palas Welas 3000型气溶胶粒径谱仪,德国Palas BEG1000型粉尘气溶胶发生器,美国Rosement 3051CD型差压变送器。实验室测试在常温常压工况下开展,依据现场实验用过滤器的设计处理气量与滤芯的总过滤面积,将测试所用的表观气速定为0.05 m·s-1,与现场实验过程的平均气速一致。实验过程选用ISO 12103-1 A2级标准实验粉尘,粉尘浓度稳定在300 mg·m-3。

图2 天然气滤芯过滤性能评价系统Fig.2 Filtration performance testing system of natural gas filter cartridge

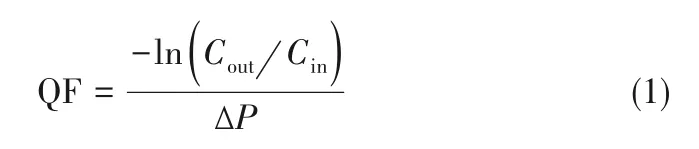

实验室测试的评价指标包括初始压差、气固过滤过程压差和过滤效率,并计算过滤性能品质因子。在实验室的气固过滤测试过程中,随着粉尘加载到滤芯,有助于气固过滤效率的提高。因此,为避免粉尘加载干扰过滤效率的准确性,选取气固过滤过程的初始阶段测定的滤芯上游和下游数据,用于计算过滤效率。本实验将气固过滤初始阶段设定为从粉尘加载开始计时的前120 s。过滤性能品质因子(quality factor,QF)考虑到过滤效率和压差两方面因素,被广泛用于评价过滤器的综合性能[21-22],其计算公式为

其中,Cout和Cin分别为过滤器的出口浓度和进口浓度,ΔP为过滤器压差。

1.2.3 过滤材料测试 为分析过滤材料在现场实验前后发生的过滤性能指标变化的内在原因,小心拆解现场实验前后的滤芯,得到各过滤层材料,通过扫描电镜观察,并测试厚度、透气度、平均孔径和抗拉强度等物性参数。所用到的仪器设备包括:日本Hitachi SU8081型冷场发射扫描电镜;荷兰Messmer Buchel 49-56型数字测厚仪;瑞士Textest FX-300型透气度测试仪;美国Quantachrome Prometer 3G型孔径分析仪;美国Instron 5900型万能材料试验台。

2 实验结果及讨论

2.1 滤芯现场运行情况

由于滤芯拆装的先后顺序不同,每种滤芯的实际现场实验时间为408~410 d,最长运行天数与最短天数相差约0.5%,可忽略运行时间不同对各组滤芯评价结果的影响。现场实验期间,站场日处理平均流量(2727×104±641×104)m3,平均进气压力为(7.87±0.38)MPa,平均进气温度为(28.66±2.89)℃,实际运行工况相对稳定。

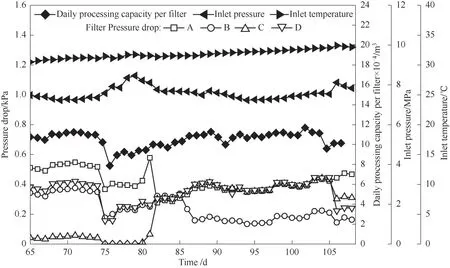

图3摘选了现场运行阶段第65~108天的生产数据,包括单台过滤器的平均日处理气量、进气压力、进气温度和过滤器压差。四台过滤器的压差与处理气量的变化趋势比较一致,考虑到现场仪表会定期计量检定,说明所记录的数据基本可信。此外,现场实验期间未安排清管作业(清管过程会在短时间内将管道沉积的粉尘带到过滤器,使过滤器压差快速上升),四台过滤器的压差随着输气量和进气压力等运行参数小幅波动,但均未达到更换压差。

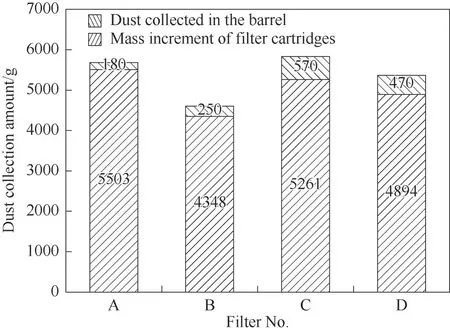

现场实验结束时,发现所捕集的杂质均为黑色粉末,主要沉积在滤芯上,少量位于过滤器腔体底部,主要成分为铁的硫化物和氧化物等管道内腐蚀产物。四台过滤器分别收集了4~6 kg的粉尘杂质(图4),滤芯增重所占比重均在90%以上,四种滤芯的平均单位面积滤材增重分别为266.61、210.66、254.89和237.11 g·m-2。现场实验结果说明,四种滤芯在现场实验周期内均未发生压溃、变形等问题,能够起到对颗粒物杂质的过滤功能。由于现场未单独计量四台过滤器的处理气量,不能仅仅依靠粉尘捕集量作为滤芯实际性能优劣的判定依据,需进一步在实验室开展滤芯性能评价。

图3 现场实验期间过滤器运行工况与压差曲线Fig.3 Operating conditionsand pressure drop of filters during the field test

图4 现场实验期间四台过滤器的粉尘收集量Fig.4 Dust collection amount of four filters during the field test

在现场实验阶段,四台过滤器的液位均未上升,未进行排污操作。现场实验结束时也未在过滤器筒体内收集到液体杂质。将从过滤器筒体收集到的粉尘置于烘干箱,在100℃恒温条件下烘干2 h,再次称量发现质量减小均小于2%,由此认定现场称量所得的粉尘收集量即现场实验期间所收集的杂质总量。下文将忽略天然气中的游离水、重烃或凝析液等液体对实验结果的影响,在实验室开展气固过滤性能测试和分析。

2.2 滤芯过滤性能评价

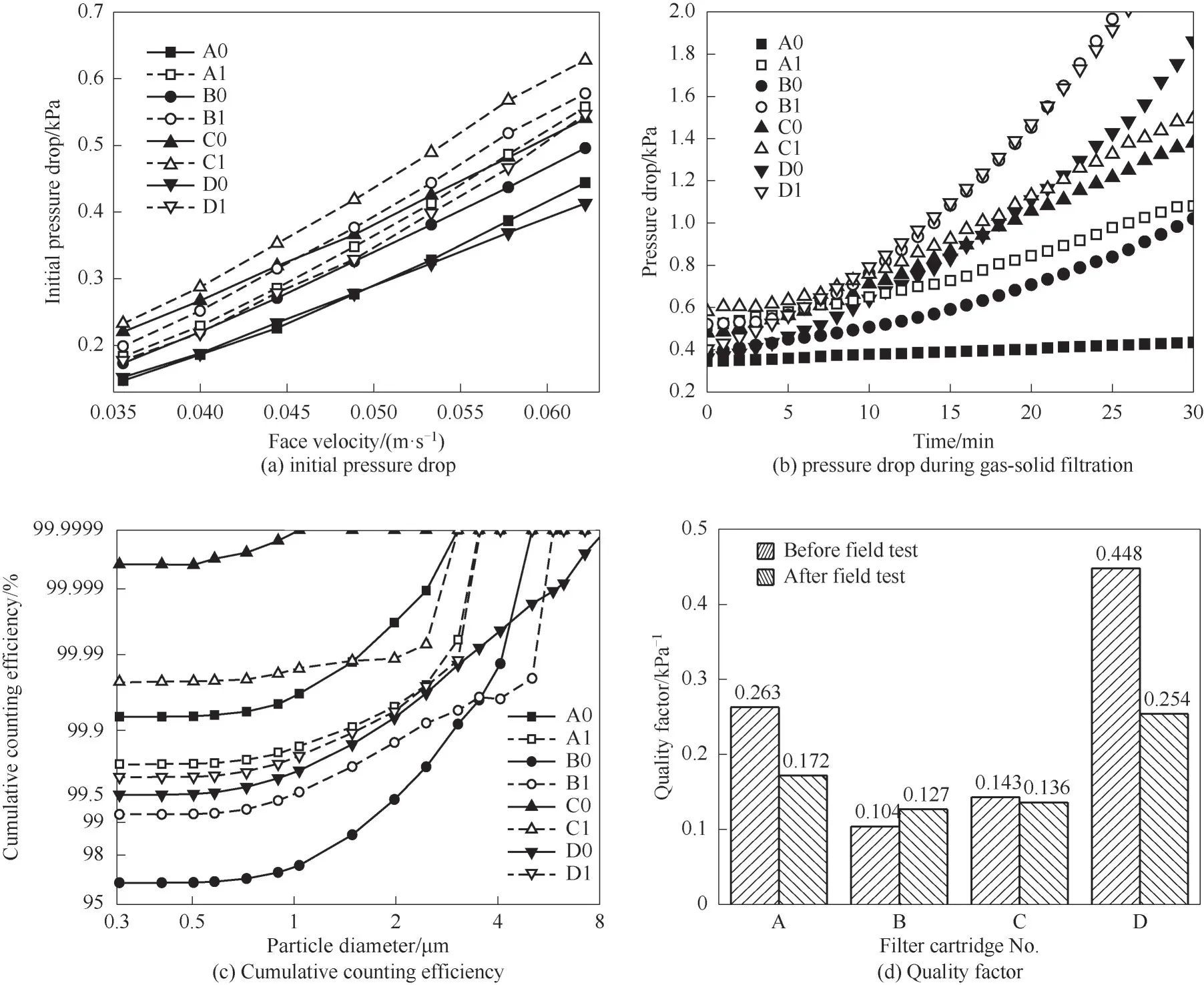

利用实验室过滤性能评价系统,得到了四种滤芯在现场实验前和现场实验后的过滤性能(图5),包括初始压差、气固过滤测试过程所记录的压差变化、气固过滤初始阶段测得的计数效率,以及由表观气速为0.05 m·s-1的初始压差值和颗粒粒径≥0.3 μm的分离效率得到的过滤性能品质因子。为便于表述,将现场实验前的滤芯依次编号为A0、B0、C0和D0,现场实验后的滤芯编号为A1、B1、C1和D1。

分析图5(a)发现,现场实验后四种滤芯的初始压差均有所上升,但增长幅度有所差异。在0.05 m·s-1的表观气速下,四种滤芯压差分别增长了约26%、15%、14%和20%。值得说明的是,单根滤芯压差值的大小排序不同于图3所示的过滤器压差,其原因在于过滤器压差代表了数十支滤芯并联安装时总压差,受到实际处理气量、过滤器内部流场、个别滤芯端部密封效果等多种因素的影响,与单根滤芯的压差值没有直接关系,不宜将两图作直接比较。

在同样的气量和进口浓度等测试条件下,记录滤芯的压差变化,得到了气固过滤过程压差[图5(b)]。结合图4分析发现,现场实验后四种滤芯的压差上升速度均有所增大。滤芯A采用的百叶窗式外骨架具有导流和预分离作用,将沿滤芯外骨架的气流方向由接近竖直进气变为接近切向进气,在惯性作用下将粒径较大的颗粒拦截在外骨架外侧表面[23],这一作用明显减缓差压的增长速率。虽然滤芯B的粉尘捕集量最小,但由于未设置预过滤层及外骨架,压差增长幅度最为明显。采用了过滤材料打褶的滤芯C在较高的粉尘收集量的情况下,滤芯C压差增长率相对较小,且现场实验前后的差异也最小,说明通过对过滤材料打褶能够明显减缓压差上升,有利于延长滤芯使用寿命[24-25]。采用冲孔管式骨架和滤材缠绕加工方式的滤芯D,在现场实验前后的初始压差均较低,但现场实验前后的压差增长率均最高,反衬出百叶窗骨架和滤材打褶加工方式的优势。

图5 现场实验前后四种滤芯的过滤性能对比Fig.5 Filtration performance of four filter cartridgesbefore and after field test

现场实验前后滤芯的过滤效率[图5(c)]由高到低排序均为C、A、D和B,与图4所示的粉尘收集量排序一致。根据传统过滤理论,颗粒沉积在滤芯表面或嵌入过滤材料内部,能够增大滤材填充密度和有效过滤面积,进而提高整体过滤效率。对比颗粒粒径≥0.3μm的过滤效率发现,原本过滤效率相对较低的滤芯B和D分别由96.599%和99.471%升至99.164%和99.657%,而原本过滤效率相对更高的滤芯A和C分别由99.932%和99.999%降至99.752%和99.976%。

图5(d)说明除原本过滤效率最低的滤芯B的品质因子有所增长,其他三种滤芯的品质因子均下降,说明经过高压气体工况下运行了一段时间的滤芯存在整体过滤性能下降的趋势。然而,初始压差较低、效率相对保持稳定但过滤过程压差上升较快的滤芯D,虽然现场实验后的品质因子下降明显,但在四种滤芯中的品质因子值始终保持最高。这体现出品质因子的局限性,虽然综合考虑了初始状态下的压差、过滤器上游和下游颗粒浓度,但未涉及在上游浓度一定时的过滤器压差上升速率,而这一上升速率与动态的过滤效率和使用寿命直接相关。

综合图5(c)、(d)分析,四种滤芯效率值(粒径≥0.3μm)的标准差由1.4降为0.3,品质因子的标准差由0.13降为0.05,由此判定不同规格的滤芯在经过现场实际工况运行后的过滤性能更趋接近。滤芯宏观过滤性能指标的变化内因是过滤材料的微观变化,除了关注颗粒的捕集与沉积对滤芯过滤性能的影响外,有必要分析每种过滤材料的性能参数变化,探究高压气体运行工况对过滤材料的性能影响机理。

2.3 过滤材料性能分析

在不破坏拟分析区域的过滤材料的前提下,将四种现场实验前后的滤芯小心拆解,拆分出各滤芯的保护层、预过滤层和主过滤层。因滤芯骨架和保护层材料难以起到对微米级颗粒的过滤作用,且流动阻力可忽略,下文将重点探讨预过滤层和主过滤层两类材料,具体包括滤材厚度、透气度、平均孔径和抗拉强度等性能参数。

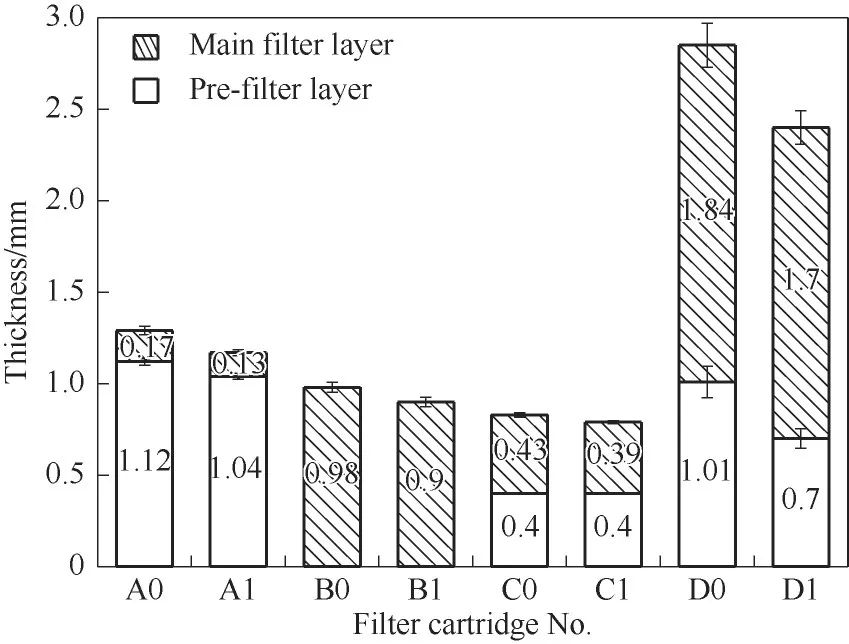

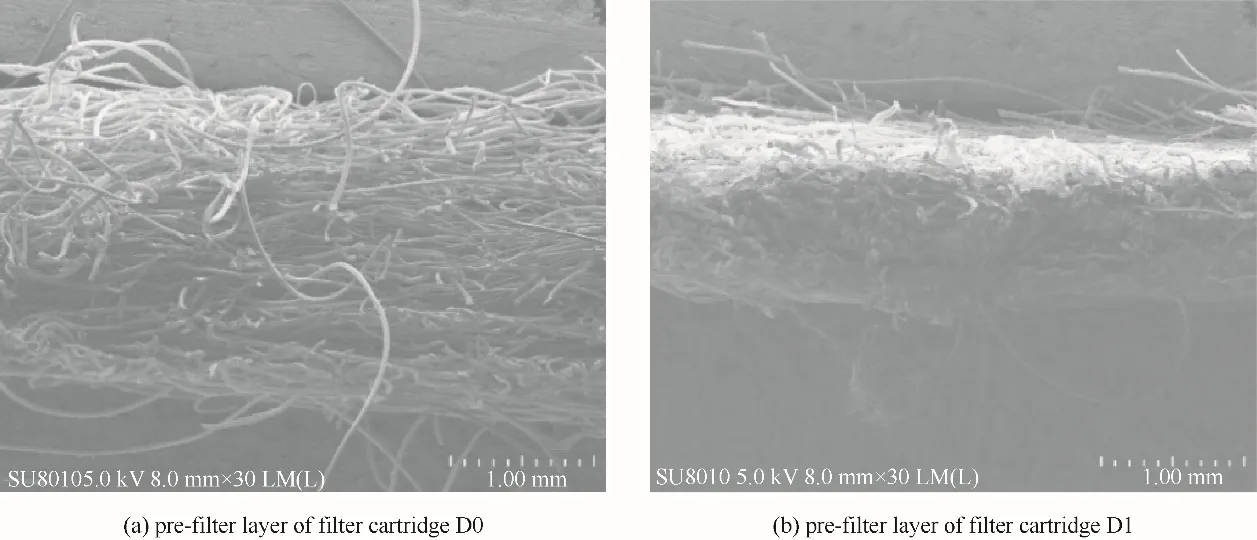

2.3.1 滤材厚度 测量每块过滤材料的五个不同位置后,得到了厚度均值(图6),发现各过滤层的厚度在现场实验后减小7%~31%,说明过滤材料均存在不同程度的压缩现象。其中,滤芯D预过滤层的压缩现象最为明显,根据其在现场实验前后的横截面形貌(图7),可看出洁净滤材内部纤维排列相对蓬松,现场实验后的滤材纤维内部沉积有颗粒杂质,变得更为致密。不同于其他柔性过滤材料,滤芯C预过滤层是较硬挺的木浆纤维,其厚度未发生变化。

图6 各过滤层材料厚度对比Fig.6 Thickness comparison of filter layers

现场实验过程中,所输送的天然气主要成分(摩尔分数)包括甲烷约92.5%、乙烷约3.9%、二氧化碳1.9%、氮气0.85%,计算得到天然气压缩因子0.8624,密度为64 kg·m-3,是常温常压下空气密度(约1.2 kg·m-3)的53倍。过滤过程中纤维受到的气流曳力与气体密度呈正比,同时细微颗粒附着在纤维上增大了纤维受力面积,使得过滤材料在实际运行工况下更易被压缩。由此说明,不同于普遍选用柔性过滤材料的常压气体过滤,高压气体过滤应明确对过滤材料的结构强度要求。

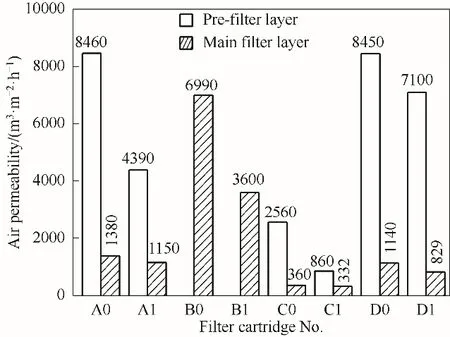

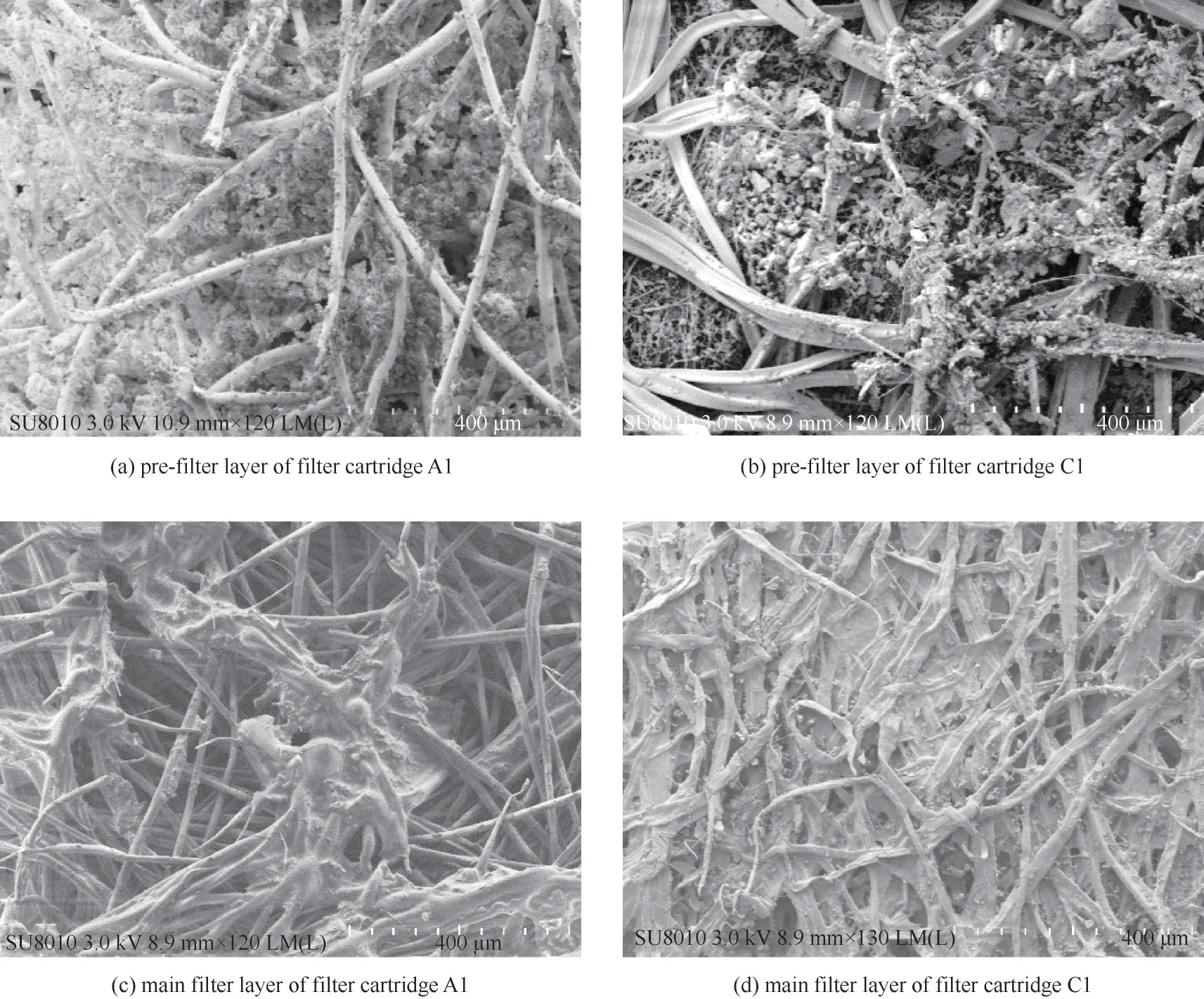

2.3.2 滤材透气度 依据标准GB/T 5453—1997《纺织品、织物透气性的测定》,在压差为200 Pa时测得过滤材料的透气度(图8),发现现场实验后各层滤材的透气度均有减小,这与图5(a)所示的滤芯压差上升相对应。对于滤芯A、C和D,预过滤层下降16%~66%,主过滤层下降8%~27%。以滤芯A1和C1为例(图9),现场实验后的预过滤层附着有大量粒径较大的颗粒,比重较少的微米级颗粒在穿过预过滤层后被主过滤层捕集,因此主过滤层表面仅沉积了少量粒径较小的颗粒。由此说明,预过滤层和主过滤层同时起到了作用,通过形成梯级过滤,在增大纳污能力的同时,保证了过滤精度。

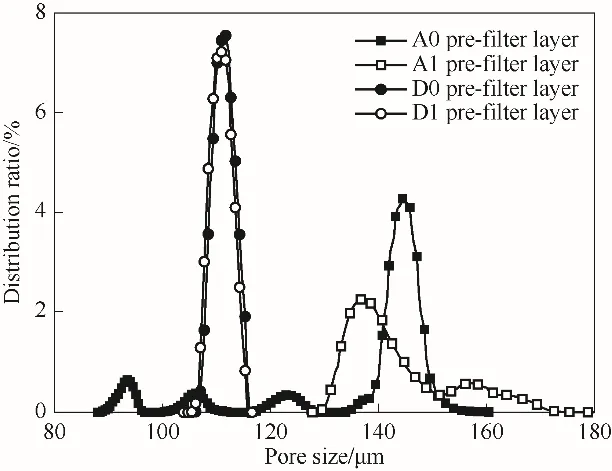

2.3.3 孔径分布 过滤材料的孔径用于表征多孔材料内部可供气体流过的孔隙尺寸,与过滤效率关系密切[26]。本文选用毛细管流动法测量过滤层的孔径分布,利用气体压力推动浸润液流过滤材样品的孔隙,所需的气体压力与孔径大小呈反比,由此得出通孔的孔径分布。该方法量程范围宽(所用仪器量程为0.02~500μm),测试流体压力低,不易造成待测材料形变,适宜孔隙结构疏松的纤维过滤材料[27-28],测试结果见图10。

图7 滤芯D预过滤层横截面扫描电镜图片Fig.7 The cross-section SEMimages of filter cartridge D

图8 过滤材料的透气度对比Fig.8 Permeability comparison of different filter material

四种滤芯主过滤层的平均孔径由小到大的排序,与图5(c)所示过滤效率由高到低的排序一致。除滤芯A预过滤层外,现场实验后滤芯中各过滤层的平均孔径与洁净滤芯基本持平,且多数略有缩小。综合上文结果认为其原因有两点:现场实验后的过滤材料被压缩后,滤材孔隙率下降;过滤层内部沉积的颗粒也会减小孔隙尺寸,甚至造成孔隙堵塞,导致平均孔径减小。值得注意的是滤芯A预过滤层,其厚度降低0.08 mm,透气度减小52%,平均孔径却增大了近3 μm。进一步对比分析滤芯A和D预过滤层的孔径分布(图11),发现滤芯D预过滤层在现场实验前后的分布曲线均近似正态分布,D1预过滤层的孔径峰值稍往左移,反映出平均孔径减小0.3μm。其他过滤层的孔径分布曲线与滤芯D预过滤层相似。与之差别较大的是,滤芯A1预过滤层的孔径在80~160 μm的分布区间内有多个波峰,A1预过滤层的孔径分布增大到120~180μm并有2个波峰,两条曲线并不相似,即现场实验后滤材的平均孔径和最大孔径均增大,这与图5(c)所示的滤芯A在现场实验后的过滤效率下降相对应。综合滤芯过滤效率和过滤材料性能参数分析,可确认滤芯A预过滤层所用的聚酯纤维材料在高压实际工况下发生了孔隙结构形变。因此,孔径分布应作为高压气体过滤用纤维材料选型的重要参考。

图9 滤芯A1和C1过滤层的扫描电镜形貌Fig.9 SEMimages of filter layers in filter cartridge A1 and C1

图10 各过滤层材料的平均孔径对比Fig.10 Comparison of average pore size of each filter layer

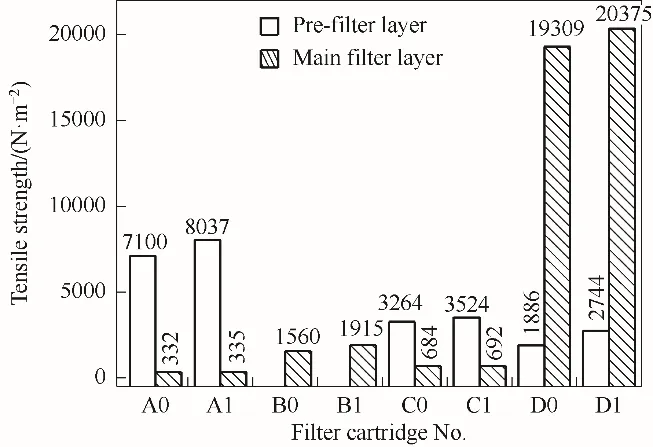

2.3.4 材料强度 天然气滤芯的实际运行压力高、处理气量波动大,并可能含有H2S等腐蚀性气体,要求过滤材料具有较好的结构强度和耐冲击性,以确保滤芯过滤性能稳定。为检验在现场实验后各层滤材强度的变化,参考标准ISO 13934-1—2013《织物的拉伸性能——使用条样法测定断裂强力和断裂伸长率》,将滤材裁制成条样,利用万能材料试验台测试并记录了断裂载荷曲线(图12),并得出抗拉强度(图13),发现过滤层材料经过实际工况后的滤材强度均未明显降低,反而多数材料的抗拉强度略微增大。这一结果首先证明,在现场实验的实际工况条件下和实验周期内,四种滤芯所用纤维材料的强度未明显受到实际运行环境的破坏,所用纤维材料在高压天然气工况下的使用寿命大于本次现场实验周期。

图11 滤芯A和D的预过滤层孔径分布Fig.11 Pore size distribution of pre-filter layers of filter cartridges A and D

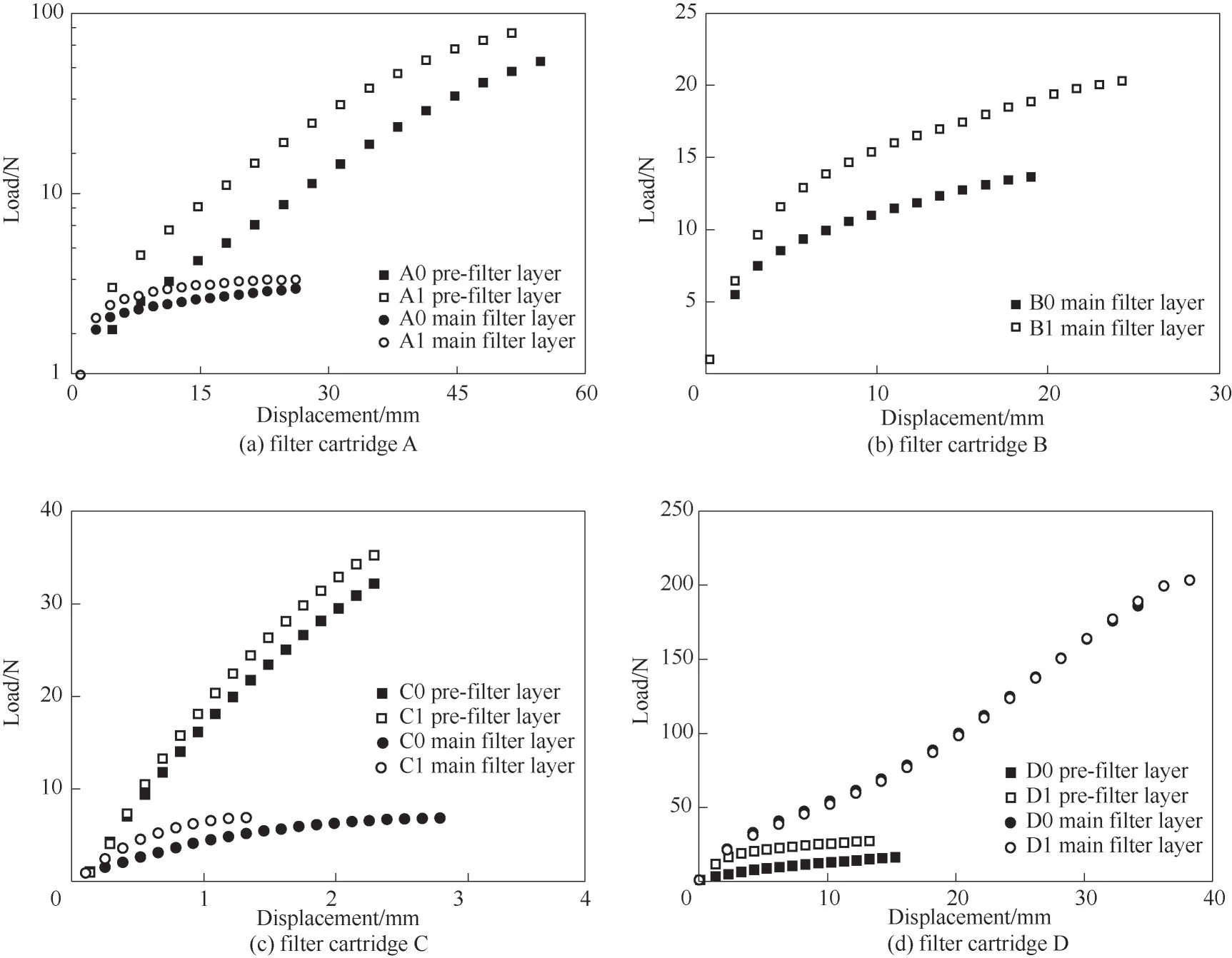

图12 各过滤层断裂载荷曲线对比Fig.12 Comparison of fracture load curve of each filter layer

图13 各层滤材抗拉强度对比Fig.13 Comparison of tensile strength of each filter layer

气固过滤过程依次分为深层过滤、过渡阶段和表面过滤三个阶段,图5和图9说明现场实验后的滤芯基本已达到过渡阶段,乃至表面过滤阶段。此时,滤材捕获的颗粒附着在纤维上或纤维间,逐渐形成树突结构,填充滤材的孔隙[29]。随着过滤过程持续,表面过滤所拦截下来的颗粒,在滤材表面逐渐形成滤饼。现场实验的运行压力为8~10 MPa,压力的升高使得滤饼层和过滤材料均较常压下更加致密,因此在滤材拉伸的过程中需要额外的力作用于现场实验后的过滤层。该测试结果与Dai等[30]的研究结论一致,后者将球形颗粒与短纤维进行混合制成复合滤材,球形颗粒在其中起到填充剂的作用,结果发现复合材料的抗拉强度随颗粒体积分数的增加而线性增大,说明颗粒在滤材中的填充增大了抗拉强度。

3结 论

本文首先考察了四种天然气滤芯在高压天然气输送管道的实际性能表现,并在实验室对比测试了现场实验前后滤芯的气固过滤性能变化,随后将过滤层材料从滤芯拆解出来,考察了纤维材料的结构参数、透气度和力学性能,分析高压天然气输送管道的实际运行工况对纤维材料过滤性能的影响。主要结论如下。

(1)经过实际高压天然气工况运行了一段时间的滤芯,在同样的气固过滤测试条件下,压差值和压差上升速率普遍增大,而对比过滤效率和综合性能评价因子,发现不同滤芯在高压现场实验后存在过滤性能差异减小的趋势。

(2)常规使用的过滤材料均为非刚性材料,高压工况下气体的持续冲击导致纤维材料发生幅度不同的结构形变,虽然能够保持材料强度,但普遍存在滤材压缩,部分出现孔径分布范围变宽的现象,不利于微纳米颗粒的过滤。

(3)针对高压气体过滤的实际工况,选用结构强度较高和孔径分布均匀的纤维材料、复合过滤材料的过滤精度梯级设计、对过滤层打褶处理,以及设置具有导流和预分离功能的进气侧骨架,均有助于提高滤芯的综合性能。