航天气化炉先进控制与优化系统的设计和实现

薛美盛 徐智康 秦宇海

(1.中国科学技术大学信息科学技术学院;2.江苏庞景节能科技有限公司)

煤炭约占世界能源储量的79%,煤炭利用技术的开发和研究是我国能源战略的重要内容之一[1]。2017年,我国相继发布了《煤炭深加工产业示范“十三五”规划》[2]和《现代煤化工产业创新发展布局方案》。二者都不同程度地指出,目前我国煤化工行业仍处于产业化初级阶段,产业发展初具规模,但尚存在一些问题亟待解决。长期以来,在煤化工行业缺乏自主知识产权的粉煤加压气化技术,限制了国内煤化工大规模地发展,需要引进国外先进技术。2007年,航天长征化学工程股份有限公司借鉴荷兰Shell、美国Texaco等公司先进技术设计研发了航天气化炉[3]。截至2019年,全国共建成航天气化炉101台,航天气化炉势必将成为煤气化技术未来发展的重心。

由于涉及到许多复杂的化学反应过程,航天气化炉是一个复杂的大惯性、大滞后、时变和非线性系统,相应的控制理论和应用都尚不成熟[4]。实现航天气化炉先进控制和优化,关键在于稳定气化炉气化过程炉温,同时在稳定工况的前提下优化气化炉系统氧煤比。笔者以机架式服务器为硬件平台,将选择控制策略与广义预测控制算法结合来稳定控制炉温,采用神经网络建模和遗传算法寻优相结合优化氧煤比,设计并实现了一套航天气化炉先进控制与优化系统,取得了良好的应用效果。

1 航天气化炉简介

某煤化工企业配备3台(两运一备)航天气化炉。气化炉直径4m,高24.5m,气化温度1 400~1 600℃,气化压力4MPa,日投煤量2kt以上,有效气(CO和H2)产量140~180Nkm3/h,年产乙二醇30万吨。现场采用PLC控制,在Microsoft Windows Server 2008上采用美国霍尼韦尔公司的EPKS4.0.8系统完成气化炉的操控。

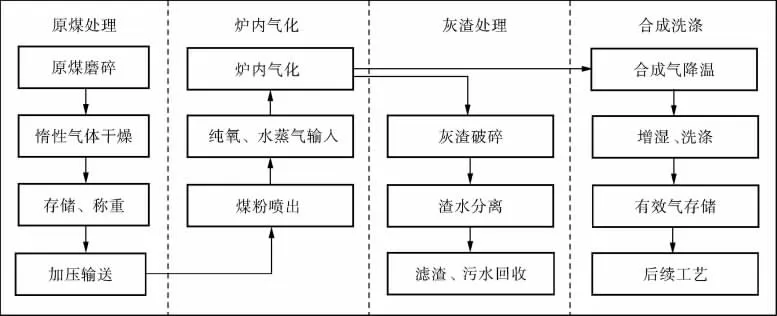

航天气化炉工艺流程简图如图1所示,主要包括原煤处理、炉内气化、灰渣处理和合成洗涤4部分。

2 先进控制与优化系统的设计和实现

2.1 航天气化炉控制系统结构

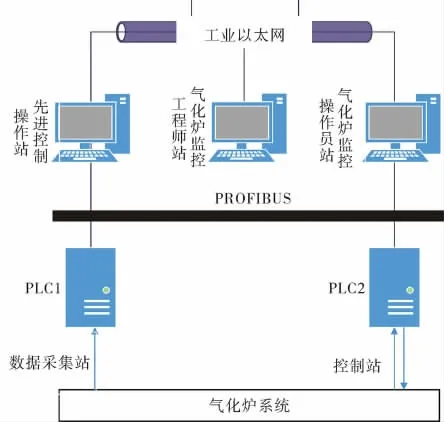

航天气化炉集散控制系统(DCS)由上位机(操作员站、工程师站)、下位机(控制站)和数据通信总线构成。上位机采用两台基于Microsoft Windows Server 2008的工控机,都采用霍尼韦尔公司EPKS4.0.8作为操控平台。其中一台安装有实时数据库RTDB和组态数据库ERTB,主要用于存取系统需要的各类数据,包含历史数据、用户数据、过程数据、报警点及系统状态等,工控机之间通过工业以太网连接。

图1 航天气化炉工艺流程简图

为了保证先进控制系统和原DCS相互独立,添置了一台DELL PowerEdge R740六核六线程服务器作为先进控制操作站,在该站上布署先进控制与优化软件。先进控制操作站负责气化炉温度的控制和氧煤比的自寻优,气化炉生产系统的其他操控任务仍然由DCS完成。下位机由C300 CC-CNT01系列PLC构成。上位机和下位机间通过PROFIBUS完成通信,连接现场控制系统。整个气化炉控制系统硬件结构如图2所示。

图2 气化炉控制系统硬件结构

2.2 数据通信模块

OPC是一个基于组件对象模型/分布式组件对象模型 (Component Object Model/Distribute Component Object Model,COM/DCOM)技术的工业自动化软件接口国际标准[5]。基于MATLAB平台OPC通信函数,可查询需建立连接的现场操作员站的IP地址,需要添加的该操作员站中OPC服务器对象、组对象和项对象的名称。系统添加完成后,进行通信测试,包括每个项对象的读写测试、并发性能测试、系统长连接和断开测试。完成测试后即表示先进控制与优化软件数据通信模块的开发完成。

2.3 用户界面

用户图形界面的实现,使用户能够方便地发送操作指令与数据,实现人机交互;同时也可以使用户方便地接收交互式系统的信息表示,了解反馈信息[6]。航天气化炉先进控制与优化系统的用户图形界面如图3所示,包括通信连接操作与状态面板、报警画面面板、气化炉温度控制面板、氧煤比寻优面板和系统参数监测面板。

3 先进控制与优化软件的设计和实现

先进控制与优化软件是先进控制与优化系统的核心。考虑到航天气化炉系统的复杂性,运用传统的控制算法往往难以达到理想的控制效果。根据现场生产工况,分析了工艺原理,理论结合实际,设计并实现了一套先进控制与优化软件,整定了相关参数,达到了稳定航天气化炉控制和节能优化的目的。

3.1 气化炉炉温控制

图3 航天气化炉先进控制与优化系统用户界面

原料煤经过磨碎、干燥处理后,用N2进行加压输送,将粉煤输送到气化炉烧嘴。干煤粉、纯氧、过热蒸汽一同进入气化炉气化室,瞬间发生升温、挥发分裂解、燃烧及氧化还原等物理和化学过程。在气化炉中进行的燃烧气化反应过程中,一部分高温熔渣挂在复合水冷壁上,形成稳定的抵抗高温的渣层(所谓“以渣抗渣”),其余熔渣和粗合成气进入激冷室。粗合成气在激冷室中被激冷水激冷降温,并蒸发水蒸气到饱和,同时熔渣迅速固化,通过分离装置实现合成气、液态水、固渣的分离。合成气通过管口输出进入后续工段。合成气主要成分为CO和H2,所以又称作有效气。固渣通过排渣口进入破渣机中,并断续排出。含有细灰的黑水通过管口进入渣水处理系统。气化炉在运行时,常常由于煤粉组分波动等原因,导致合成气成分、炉膛温度及甲烷含量等工艺参数波动剧烈,偏离最佳工作点,会降低有效气量,增大原料消耗。

在实际生产中,应该选择最有利于气化反应进行的操作条件,以使煤粉和氧气的消耗量最小,有效气成分CO和H2含量最高。其中,给煤量是最为重要的一个工艺条件,对气化温度(影响合成气中的甲烷含量)有较大影响。气化产生的灰渣,对炉内构件冲刷磨蚀快,严重时会影响气化炉的正常运行。而气化炉采用的是水冷壁结构,“以渣抗渣”,如果挂渣量太低,又导致热损大,不利于炉壁的抗渣保护,影响气化炉的使用寿命。因此,需要通过稳定气化温度优化炉膛内的挂渣量,以实现最高效率的抗渣保护。气化温度的波动,还会影响到熔渣量和粘度,导致渣口压差(反映了排渣是否顺畅)的波动。排渣不畅会对生产带来一系列负面影响。可见,对挂渣和排渣影响最大的因素就是气化温度。稳定了气化温度,也就同时实现了挂渣和排渣的优化,延长了炉体寿命,降低了停车维护频率。但是由于挂渣的影响,炉温热电偶不能反映真实的气化温度,只能通过合成气甲烷含量间接判断气化温度。而在线有效气甲烷含量,通常比给煤量变化滞后超过30min。如此大滞后的系统,只有通过预测控制算法才可以实现有效控制。同时结合现场工艺,在H2含量过高时,CO2含量比H2含量更能反映气化温度,同时模块选择器采用继电特性,当H2含量过高时切换为CO2含量控制器。综上,采用选择控制策略和广义预测控制 (Generalized Predictive Control,GPC)算法设计了如图4所示的气化炉炉温控制架构。

根据现场历史数据,分别建立了H2和CO2含量的CARIMA模型,构建了广义预测器(GPC控制器)。经过仔细整定,选取控制周期为5s,预测步长80步,控制步长20步,柔化因子取0.985,控制量权重因子取0.8[7]。同时,仔细整定了内回路PID控制器的参数。

3.2 氧煤比寻优

气化炉中气化反应是剧烈的氧化还原反应,既有煤和气化剂之间的反应,也有气化剂与生成物之间的反应,其中主要包括煤的燃烧反应、碳和水蒸气的反应等[4],具体见表1。

图4 气化炉炉温控制架构

表1 气化炉气化反应方程式及燃烧热

由表1中的式(1)、(2)、(4)可知,碳与氧的反应是一个不可逆放热反应。氧、碳原子比与气化指标的关系如图5所示。可以看出:随着氧、碳原子比的增加,碳转化率升高;当氧、碳原子比接近1.00时,碳转化率将达到98%~99%;其后再随着氧、碳原子比的增加,碳转化率涨幅不大,基本保持在99%左右。随着氧、碳原子比的变化,冷煤气效率存在极大值,即在氧、碳原子比约为1.00时,冷煤气效率达到最优。这主要是在低氧、碳原子比时,由于碳的转化率降低而影响气化效率;在高氧、碳原子比时,由于过量的氧与有效成分CO和H2反应生成了CO2和H2O,使气化效率降低[8]。

图5 氧、碳原子比与气化指标的关系

在气化炉实际操作中,一般以氧煤比作为氧化气化炉调节的重要参数,氧煤比是指入炉氧气流量与煤粉流量的质量比。考虑到经济效率,笔者采用单位时间有效气含量与总给煤的比值作为产率。针对气化炉惯性大、滞后时间长、时变和非线性的复杂特性,笔者将氧煤比寻优问题转变为氧煤比与产率之间数学模型的极值寻优问题。

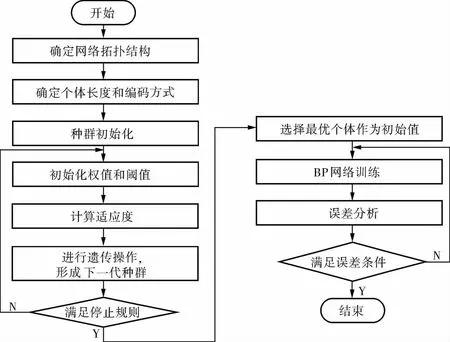

首先通过BP网络建立产率与氧煤比、水蒸气等变量的数学模型,为了避免陷入局部极小值,训练函数选择L-M算法进行优化。再使用全局优化算法-遗传算法进行极值寻优,采用浮点数编码的方式,目标函数选取产率预测值的倒数,并且作为适应度函数,选择操作使用适应度比例方法,交叉运算选择算术交叉法,变异运算选择实值变异。根据现场实际情况:平均灰熔点为1 300℃,固定碳质量分数为60%,综合分析选定氧煤比控制在0.75~0.80之间,寻找气化炉气化过程的最佳氧煤比。气化炉氧煤比寻优算法流程如图6所示。

3.3 先进控制与优化系统投运效果

该航天气化炉先进控制与优化系统已经成功应用于贵州市某煤化工企业,其中重要工艺参数的投运效果对比如图7、8所示。

图6 气化炉氧煤比寻优算法流程

在手动投运的5 000s数据中CO2含量波动范围10%~14%,方差为0.969 1;H2含量波动范围22%~30%,方差为2.490 2;产率波动范围1.4~1.8,方差为0.009 7,均值为1.576 8。自动投运的5 000s数据中CO2含量波动范围10%~13%,方差为0.355 4;H2含量波动范围25.5%~28.0%,方差为0.303 5;产率波动范围1.56~1.75,方差为0.001 2,均值为1.646 7,标准立方米每小时有效气的标煤单耗降低4.4%。系统优化效果较明显,节能效果显著。

图7 氢气、二氧化碳含量控制效果对比

图8 产率寻优效果对比

4 结束语

针对目前航天气化炉操作不规范、自动化程度低、控制效果差的问题,笔者在原有集散控制系统的基础上,设计并开发了一套航天气化炉先进控制与优化系统。实际投运结果表明,该系统可以规范现场工作人员的操作,稳定现场工况,延长设备寿命,并达到节能优化的效果。