烟丝卷包智能控制系统模型设计与研究

唐 聪,黎晓东,孙洁香,杜已超,秦 生

(1.北京机械工业自动化研究所,北京 100120;2.机械科学研究总院有限公司,北京 100044;3.北京机械工业自动化研究所有限公司,北京 100120)

0 引言

成品烟支的吸阻值是产品最终的质量考核指标,而烟支吸阻只有在卷烟机生产的卷包过程是可控的,后续的输送和包装过程都是不可控的,因此在卷烟机处控制烟支吸阻的稳定性是关键。

目前,烟支吸阻的控制仍存在诸多问题:对目标重量的调整时机严重依赖人工经验,且数据极少;质检员采样检测反馈周期长;调整短支烟重量,而检测的是长支烟的烟支吸阻;未关联滤嘴数据;未综合考虑不同批次烟丝数据。为解决以上问题,本文设计了烟丝卷包智能控制系统模型,根据卷烟过程的特点,综合考虑设备参数、原料、辅料的影响,利用机器学习算法对高维数据的建模分析优势,形成解析原料、控制过程、兼顾辅料的烟支吸阻控制新路径。

1 烟支吸阻控制现状分析

烟支吸阻的控制是通过调整烟支的目标重量实现的,在生产过程中检验员根据烟支的离线检测数据进行低频次的目标重量调整,调整的依据主要是质检员的多次抽样检测结果与个人经验。首先质检员对烟支进行集中抽样,即到机台同时抽取一定数量的短支烟到检验室进行统一检验,如果检测到烟支吸阻超出了标准,则再次进行取样,然后依据其经验最终确定如何修改目标重量,从而改变烟支吸阻。质检员检测的是长支烟的烟支吸阻,而目标重量的调整是直接作用于短支烟的;且滤棒的吸阻与重量是一个不可控因素,现有操作流程并未对其数据进行跟踪关联。

针对上述现状,本文采集了某卷烟机某型号烟支的357,882条数据进行实验,其中烟支吸阻标准设定值为106。

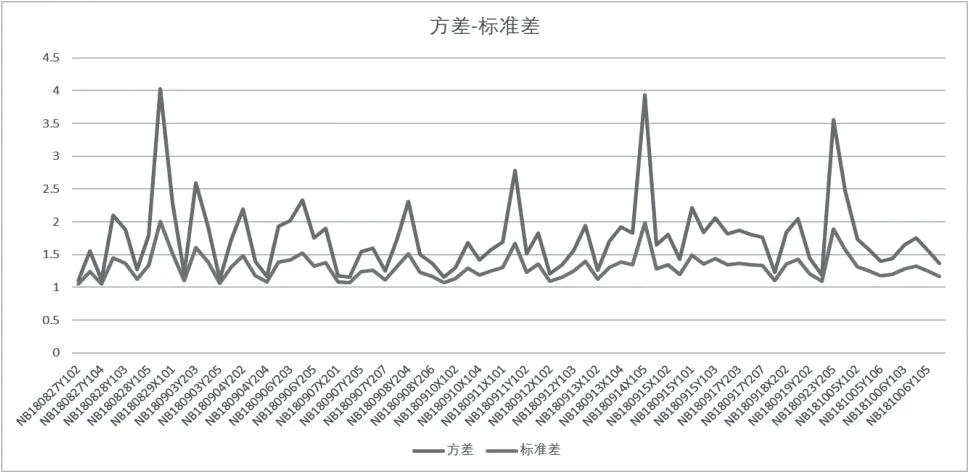

图1为不同批次烟支吸阻均值的统计情况,图2为不同批次烟支吸阻方差、标准差的变化趋势。由图可以看出,不同烟丝批次间的烟支吸阻波动比较大。

图1 不同批次烟支吸阻均值变化趋势

图2 不同批次烟支吸阻方差、标准差变化趋势

抽取部分批次烟支数据绘制同一批次间烟支吸阻波动情况图,如图3所示。

图3 同一批次烟支吸阻当前值变化趋势

由上述情况可分析得出,当前人工控制模式下,烟支吸阻组内波动小、组间波动较大。组内波动主要是由机器波动引起的,波动小则说明机器性能稳定;而组间波动较大的原因则是由于对每批烟支目标重量控制不稳定。由于人工控制属于开环、离线控制,质检员的抽检频次低,对于目标重量的调整存在严重的滞后性,难以及时进行卷烟机台烟支重量偏差的预防、纠正;且没有闭环反馈机制,烟支吸阻的控制受质检员经验积累程度、工作态度变化的影响比较大,批次质量控制的优劣存在很大的随机性,且难以复制较优批次的生产控制。因此,目前需要烟支吸阻智能控制系统,制定完整的控制流程,实现烟支吸阻的闭环控制,积累优良批次的调控经验,稳定批次间的质量控制,提高烟支吸阻控制的稳定性,提升烟支品质。

2 总体方案设计

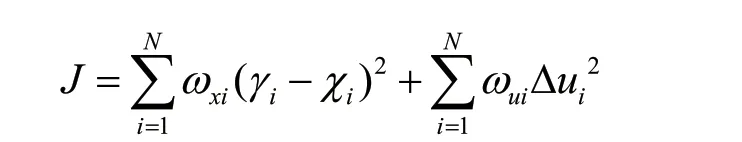

针对烟支吸阻控制中存在的上述问题,在综合考虑生产过程中多种因素的影响后,利用机器学习算法开发烟丝卷包智能控制模型,形成总体方案如图4所示。其中,卷烟机高速数采系统负责对卷烟机的单支烟数据进行采集,然后将数据上传到物联网平台中建立的卷烟机具象化模型。具象化模型将数据一方面传送给控制系统,一方面传送给DSE数据库。智能控制系统通过通信接口与控制系统进行通信。控制系统通过数据整流模块对数据进行整流,控制系统根据整流数据构建烟支吸阻预测模型、目标重量决策模型,最后将输出的目标重量传送给控制系统,从而对烟支吸阻进行智能控制。

图4 烟丝卷包智能控制系统模型总体方案

3 数据采集与分析

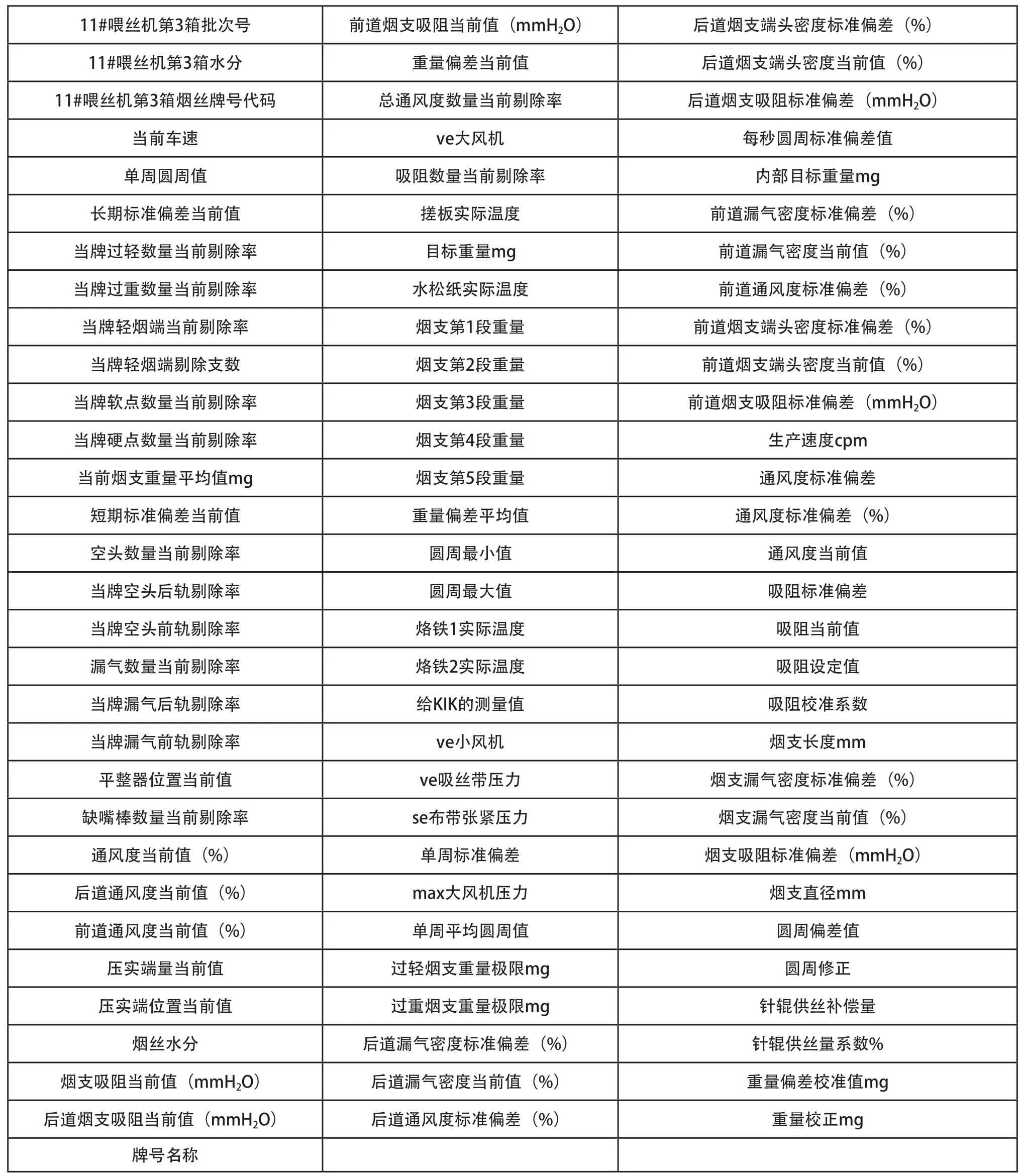

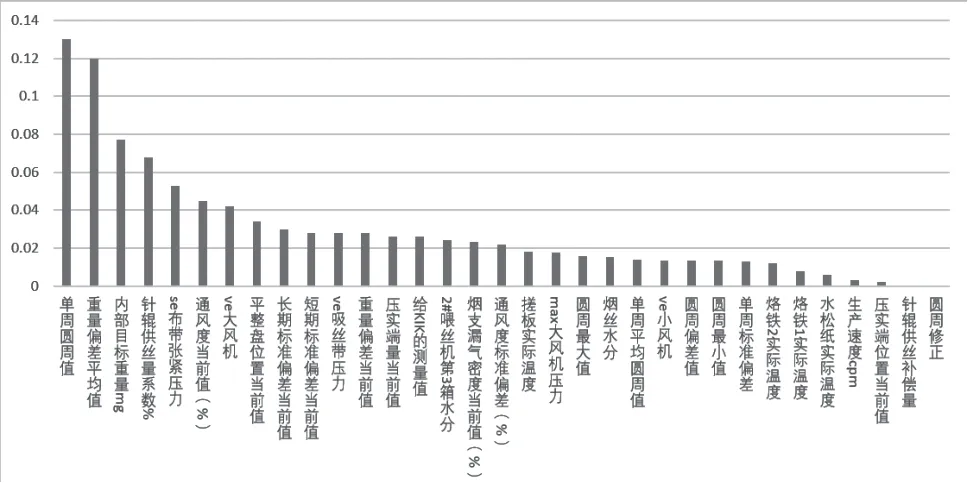

数据采集阶段通过OPC接口对成品烟丝、滤棒成型机、卷烟机等设备以及部分动力车间的设备状态参数进行数据采集。通过讨论,结合技术人员相关经验,最终从烟丝卷包段531个参数中初步选定了91个参数作为烟支吸阻影响参数。如表1所示。

表1 烟支吸阻影响参数

因为各参数对烟支吸阻的影响的程度不同,所以需要对影响参数的重要性进行度量,进行烟支吸阻特征参数的相关性分析,得到此特征重要性评分图,如图5所示。

图5 烟支吸阻特征参数重要性评分图

综合烟支吸阻特征参数重要性评分等各因素,确定了对烟支吸阻影响程度较大的特征参数,作为智能控制模型的输入参数,如表2所示。

表2 智能控制模型输入参数

4 智能控制系统模型

智能控制系统模型输入参数确定后,进行智能控制系统模型第一阶段:建立烟支吸阻预测模型,即将特征参数输入烟支吸阻预测模型,包括之前批次的全部数据以及当前生产批次的全部数据。将预测批次的烟支吸阻值作为输出层唯一节点,使用LSTM网络建立网络模型。将预测的烟支吸阻值与实际的烟支吸阻值的方差作为损失函数,最小化该损失函数以优化该网络模型。统计网络训练历史中方差的趋势,生成可视化的训练过程。

4.1 烟支吸阻预测模型

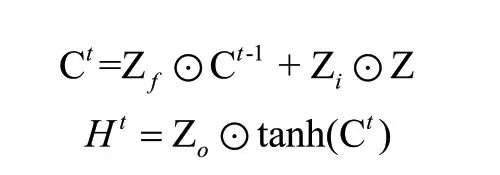

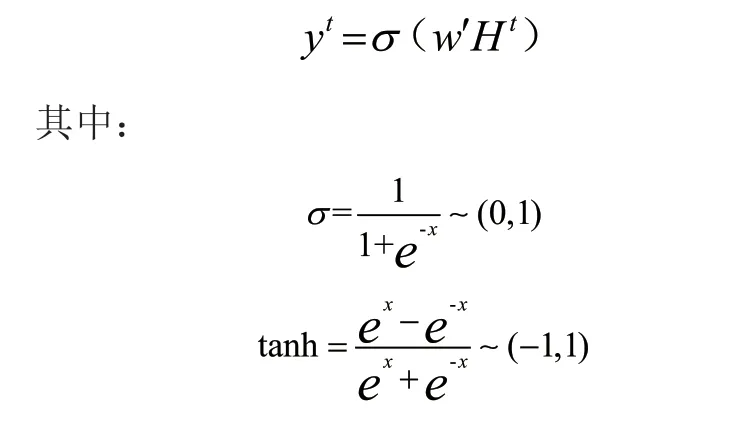

可以将展开的烟支吸阻预测网络视为一个深度前馈神经网络,在这个深度前馈神经网络中所有层共享同样的权值,使其能够学习长期的依赖性。为了实现学习并能够长期保存信息,采用了能增大网络存储、长期保存输入的具有特殊隐式单元的LSTM网络。LSTM网络中,I、O、F均为门控神经元,M则为记忆细胞的特殊单元累加器,在下一个时间步长将生成一个权值并将此权值联结到自身,复制自身状态的真实值和累积的外部信号,这个自联结由乘法门控制,并在另一个单元进行学习,从而决定清除记忆内容的时机。

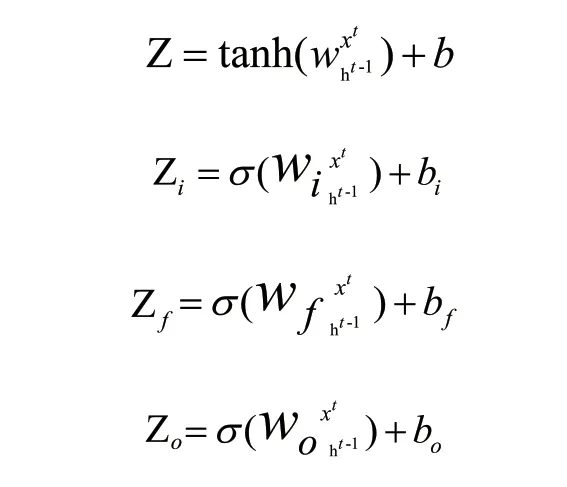

首先使用LSTM的当前输入xt和上一个状态传递下来的ht-1拼接训练得到四个状态:

其中:Zi表示I门,Zf表示F门,Zo表示O门。

由于其展开是一个深度前馈网络,其中细胞状态则有:

输出,也就是烟支吸阻预测值则有:

F门:遗忘门,对信息的丢弃或保留起决定作用。进行Sigmoid变换,变换的参数为当前层的输入信息以及上一层的隐藏状态信息,输出值越接近于0,信息就会越容易被删除。

I门:输入门,对细胞状态起更新的作用。首先进行Sigmoid变换,变换的参数为当前层的输入信息和上一层的隐藏状态信息,然后对需要更新的信息进行确定,即,将值调整到0~1之间,更新原则为:如果为0,则表示不重要;如果为1,则表示重要。其次,进行tanh变换,变换的参数为当前输入的信息以及前一层隐藏状态的信息,从而可以更新侯选值向量。最后用Sigmoid变换的输出值乘以tanh变换的输出值,需要保留的tanh变换的输出值的信息由Sigmoid变换的输出值来进行决定。

图6 烟支吸阻预测模型

M记忆细胞:将前一层的M与F向量逐点相乘。如果与它相乘的值接近0,则代表这些信息在新的细胞状态中是需要被丢弃的。然后将该值与输入门的输出值进行逐点相加,则将神经网络发现的新信息更新到细胞状态。

O门:输出门,输出门可以用来对下一个隐藏状态的值进行确定,先前输入的信息包含在隐藏状态中。首先,进行Sigmoid变换,变换的参数为上一层的隐藏状态和当前层的输入信息;然后进行tanh变换,变换的参数为新得到的细胞状态信息;最后,用Sigmoid变换的输出乘以tanh变换的输出,从而对隐藏状态携带的信息进行确定,将隐藏状态作为当前细胞的输出,把新的细胞状态和新的隐藏状态传递到下一个时间步长中去。

4.2 目标重量决策模型

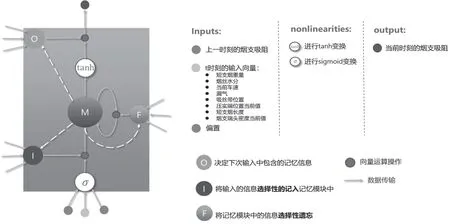

目标重量决策模型控制的核心思想是可以让卷烟机可以询问“如果”,然后在一个有限的预测区间中,利用过去的经验值,针对此滚动预测域的最佳化损失函数J。非线性最佳损失函数J:

其中:

χi:表示第i个受控变数(例如,短支烟实际重量)。

γi:表示第i个参考变数(例如,烟支吸阻)。

ui:表示第i个输出控制变数(例如,目标重量设定值)。

ωxi:反应χi相对重要性的加权系数。

ωui:惩罚ui相对大幅变化的加权系数。

5 结果分析

下面将从三个方面对烟丝卷包智能控制模型的控制效果与传统的人工控制效果进行对比。

图7 目标重量决策模型

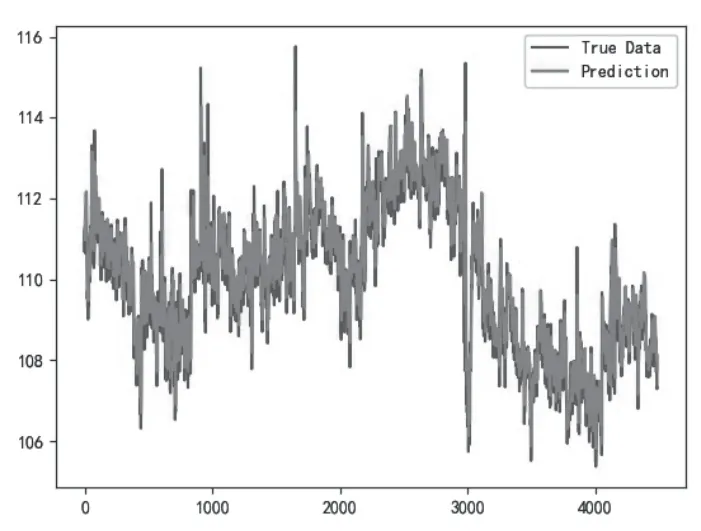

1)吸阻值对比。将烟支吸阻预测模型的烟支吸阻输出值与实际烟支吸阻测量值进行对比,烟支吸阻预测模型准确度达95%,如图8所示,证明烟支吸阻预测模型具有较好的预测性能。

图8 烟支吸阻预测准确性比对

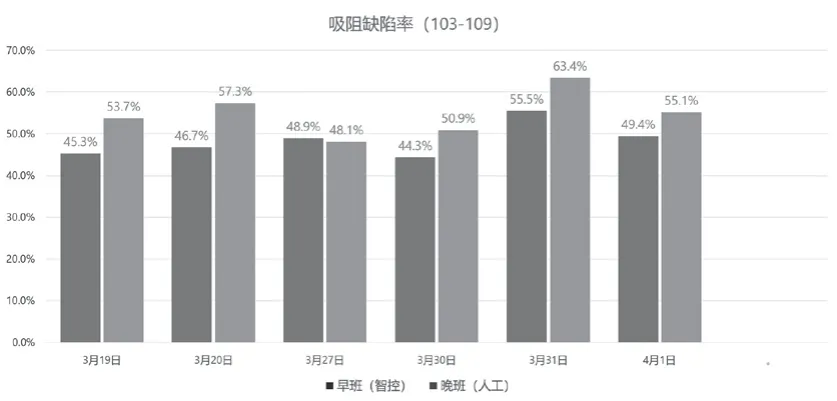

2)吸阻缺陷率对比。将智能控制烟支吸阻缺陷率与人工控制烟支吸阻缺陷率进行对比,如图9所示,显见,智能控制的缺陷率明显低于人工控制缺陷率,可以证明,智能控制比人工控制的烟支吸阻质量控制效果有明显的提升,智能控制系统有效。

图9 人工与智能控制吸阻缺陷率对比

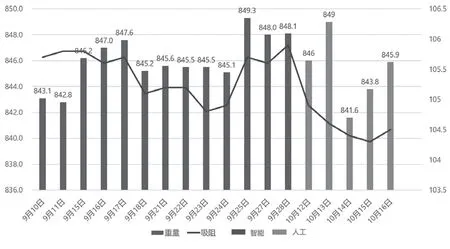

3)烟丝使用率对比。将智能控制和人工控制情况下的烟支吸阻与烟支重量的对应关系生成图表,如图10所示。可见,智能控制与人工控制相比,在消耗同等烟丝重量的条件下,吸阻值更高一些,更贴近烟支吸阻设定值106,对烟丝的使用效率更高。

图10 人工与智能控制效果对比

6 结语

本文提出的智能控制系统模型能够实时监控烟支吸阻的波动情况,并根据其走势及时对烟支吸阻做出干预控制,相较于传统的人工控制只能靠质检员依据对吸阻的采样测量值进行经验性判断的情况,智能控制对烟支吸阻变化过程的控制更加及时、平稳,烟支质量具有明显提高。