热熔装饰玻璃退火温度及表面质量控制研究与实践

李小娟 周美茹 武丽华 付斌捷

(河北建材职业技术学院 河北省绿色高性能建材应用技术协同创新中心秦皇岛 066000)

0 引言

热熔玻璃又称水晶立体艺术玻璃或熔模玻璃。热熔玻璃是以平板玻璃作为加工对象,采用箱式热熔炉将其加热到软化点以上,使玻璃软化或熔融,经凹陷入模成型、退火成为一定平面、立体形态的装饰材料,其广泛应用于家装行业。

1 热熔玻璃加工工艺

热熔玻璃在加工时,使用耐热模具材料,经过改裁清洗、模具制作、加热成型、冷却退火等工序制作成热熔装饰玻璃产品,其工艺流程如图1[1]所示。

图1 热熔玻璃工艺流程

热熔玻璃可以根据客户要求尺寸进行改裁加工。

2 热熔玻璃的退火温度控制

对于热熔玻璃的退火,有些厂家采用直接断电自然闷冷降温法,这个方法往往由于退火温度制度不合理,在生产较厚的热熔玻璃尤其是叠纹玻璃时,玻璃破裂的几率上升,影响成品率。为提高成品率,通过理论计算并结合实际生产,提出一组科学的生产参数,为厂家生产提供参考。

(1)确定最高温度理论值

首先确定所使用玻璃的最高退火温度。最高退火温度的确定可根据表1计算[2],或者采用双折射仪测定玻璃的退火温度[3]。

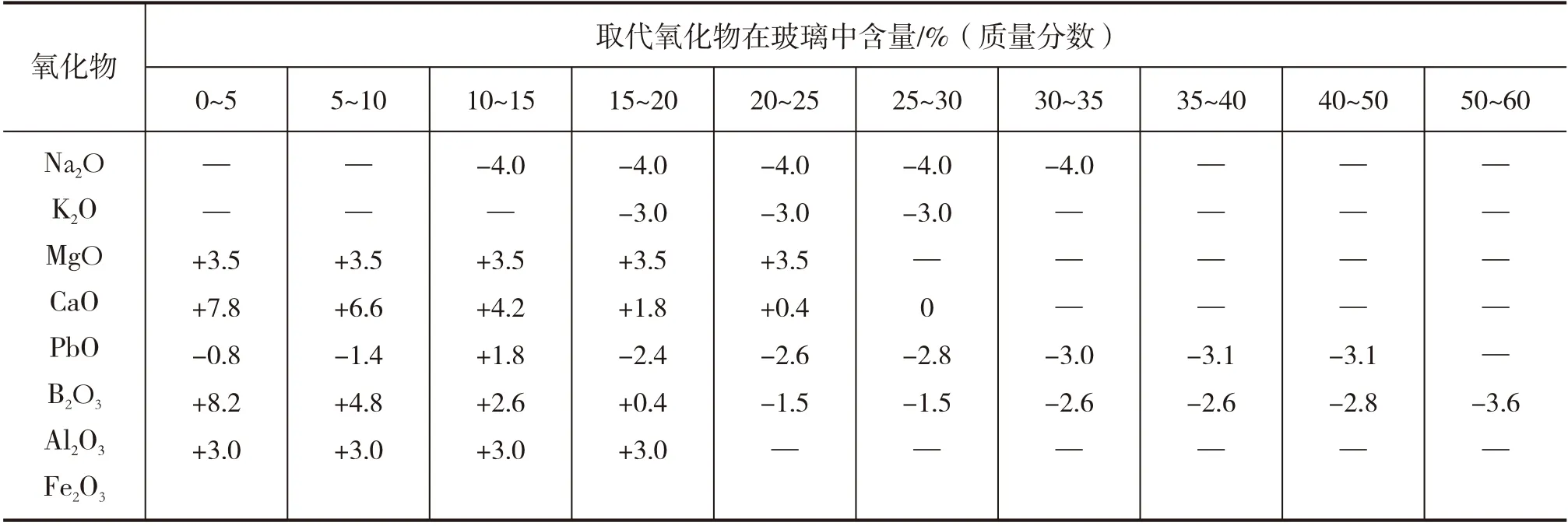

表1 不同成分的玻璃退火温度

当表1中的氧化物(CaO、MgO、K2O、Na2O、Al2O3、 Fe2O3、 PbO、B2O3)含量变化1%时,可按表2进行调整。

表2 组成氧化物变化1%时对退火温度的影响

(2)确定保温时间理论值

确定退火温度后,制品需要在退火温度下进行保温,使产品各部分温度均匀,以消除玻璃中固有的内应力。保温时间可按玻璃制品最大允许应力值公式(1)进行计算[2]:

式中:t——保温时间,min;

a——玻璃厚度(空心或单面受热的玻璃取总厚度,实心制品取其厚度的1/2,对于热熔叠纹玻璃,其厚度按直边玻璃的厚度计算),cm;

n——玻璃制品最后允许的应力值,nm/cm,对于热熔玻璃,图案不同,形状复杂,实际生产中参照瓶罐允许应力值(50~400 nm/cm)进行选取。

(3)保温后的冷却温度理论值

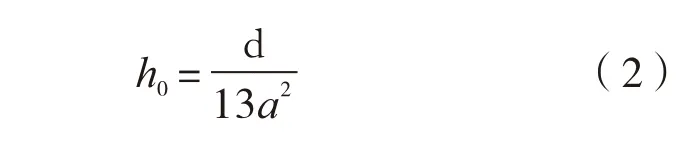

①慢冷阶段:当玻璃经过保温后,由于玻璃温度仍然较高,冷却时仍将产生应力,新产生的应力受冷却速度影响。冷却速度越慢,新产生的永久应力越小。因此,保温后必须先进行慢冷。开始慢冷速度可参照公式(2)计算[2]:

式中:h0——开始慢冷时的冷却速度,℃/min;

d——玻璃制品最后允许的应力值,nm/cm,对于热熔玻璃,图案不同,形状复杂,实际生产中我们参照了瓶罐允许应力值(50~400 nm/cm)进行了选取;

a——玻璃厚度,cm。

慢冷结束后的温度应保证低于应变点温度。

②快冷阶段:玻璃经过慢冷后,温度达到应变点温度以下,此时温度梯度只产生暂时应力,在保证热熔玻璃不炸裂的条件下,尽快冷却至出窑炉温度即可。最大冷却速度可参照公式(3)计算[2]:

式中:hc——快冷阶段最大冷却速度,℃/min;

a——玻璃厚度,cm。

(4)实际温度和保温时间确定

在生产中,实际的退火温度一般比计算理论值最高退火温度低20~30 ℃[2],对于热熔玻璃生产,通过实验对比,选用了低于理论值最高退火温度10~20 ℃。对于不同厚度不同图案的玻璃需要测出成型后玻璃的最大厚度再利用公式计算其理论保温时间,对于叠纹玻璃以纹理凸起端至底面的厚度作为计算理论保温时间的厚度,为了保证充分退火,需在理论计算值的基础上增加15~30 min保温时间,对于叠纹玻璃,保温时间应取大值。冷却速度取计算值的20% ~30%。产品形状越复杂、厚度越大,冷却速度越要慢。当炉内温度降为90 ℃时,热熔炉盖可开启一小缝,通过自然冷却使玻璃继续降温,当温度降为30 ℃左右时即可完全打开炉盖,继续冷却至环境温度时,产品即可出炉。

对于不同图案的玻璃,不同厚度的玻璃,经过对比试验,采用表3的参数,生产的产品质量优良,钢化成品率得到很大提高。

表3 某企业不同厚度玻璃的退火、保温、冷却速度最佳参数

(5)保温时间的设备保障

退火过程中,玻璃板面温度的均匀性非常重要,因为温度不均将产生应力差,导致残余应力存在,玻璃易炸裂。为保证温度的均匀性,热熔炉加热系统可设置两套加热管,一套用于加热,另一套用于温度补偿,每套加热管又分成多组,通过温控仪自动控温,保障退火过程中温度的均匀性,为保证保温时间和冷却速度的准确性,炉底炉顶可设置冷却风扇。

3 热熔玻璃的表面质量控制

(1)选用优质的玻璃原片。热熔玻璃的材质为浮法玻璃,玻璃的厚度可根据制品的形状和要求而定,但玻璃必须清洗干净再干燥,如有油迹、污秽等,热加工后在玻璃表面会形成污点,影响玻璃质量。另外,不同厂家生产的平板玻璃成分不尽相同,因此玻璃的退火温度制度也会不同,所以加工热熔玻璃时,应尽可能使用同一厂家的玻璃,以便形成统一的加工制度,降低生产难度。

(2)玻璃的放置。热熔玻璃放置即装炉时,玻璃的锡面必须向下,锡面起到隔离作用,由于锡面的保护作用,加热时玻璃和模具黏连性降低,保护了玻璃的表面质量。

(3)模具表面铺覆隔离粉。在生产中,特别是以石英砂作模具生产纹理玻璃制品时,在石英砂表面铺覆一层薄薄的滑石粉,烧制出的产品表面滑润,亮度高,质量好。

(4)石英砂参数选择。石英砂既作为热载体又可作为模具材料,其质量选择非常重要。粒度过大产品表面受热不均,表面凹凸过于明显,过小在摊平时易于产生粉尘,一般选用粒径40目~80目的石英砂。此外还应选择杂质含量少的精制石英砂,防止石英砂所含杂质与玻璃反应,影响产品表面质量。另外为保证良好的承托性和均匀加热,热熔炉炉底铺设的石英砂厚度一般为15 cm。

(5)二氧化硫处理表面。二氧化硫具有减少钢化彩虹、减轻玻璃下表面的划伤、抑制玻璃表面微裂纹的扩展、延缓玻璃发霉的作用[4],在热熔玻璃加工过程中,采用在炉内加入分析纯升华硫,升华硫在高温下升华后与氧气反应,形成二氧化硫,实现二氧化硫对玻璃表面的保护作用。使用筛子均匀地将固态粉状的升华硫铺设于模具的凹陷处,升华硫不要和玻璃下表面直接接触,否则未完全转化固态升华硫熔融物会沾附于玻璃表面,难以清理。

二氧化硫是无色气体,有强烈刺激性气味,有毒性,长期吸入,容易引起呼吸系统疾病,如慢性支气管炎、肺气肿等,还会增加肺癌的发生率。因此在进行热熔玻璃生产过程中,二氧化硫处置不当,会对车间环境及人员产生严重影响。为保证生产安全,加热过程中产生的二氧化硫气体通过排气管引入密闭的消石灰吸收池,进行中和处置。

消石灰吸收液的浓度一般为取15%~20%,消石灰吸收二氧化硫后形成CaSO3,当玻璃烧制完成后,向吸收池内通入空气,使CaSO3充分氧化,转化成更为稳定无害的石膏(CaSO4·2H2O),实现二氧化硫的无害化处理。

4 结语

通过对比实验,结合玻璃退火温度、保温时间、慢冷速度和快冷速度的理论计算值给出了一组优化后的生产参数,为企业生产提供参考。产品的表面质量可以通过选取优质玻璃、正确装炉、合理选用石英砂、进行表面处理等措施得到改善。通过配制15%~20%消石灰吸收液,酸碱中和池吸收二氧化硫,降低对车间环境和人体健康的影响。