基于模糊PID的镀液温度智能控制系统及应用研究

席宇迪

(安徽机电职业技术学院 安徽芜湖 241002)

镀液温度控制在很大程度上决定了电镀质量的高低,为了改进电镀工艺,传统的半自动温度控制正在向全自动控制方向转变,应用智能化控制技术,依据镀液温度控制逻辑关系,开发电镀生产控制系统[1]。由于镀液温度控制环境复杂,传统的温度控制方式很难提高温度控制稳定性、精准性[2]。考虑到模糊控制方法支持复杂环境应用,且在非线性参数控制方面具有较大优势,所以文章选取此算法与PID控制算法作为研究工具,提出温度控制系统研究。

1基于模糊PID的镀液温度智能控制

PID控制器主要由3部分构成,分别是微分环节,参数为KD;积分环节,参数为KI;比例环节,参数为KP,以下为控制器数学模型:

(1)

公式(1)中,e(t)代表系统偏差值,u(t)代表系统输出值。

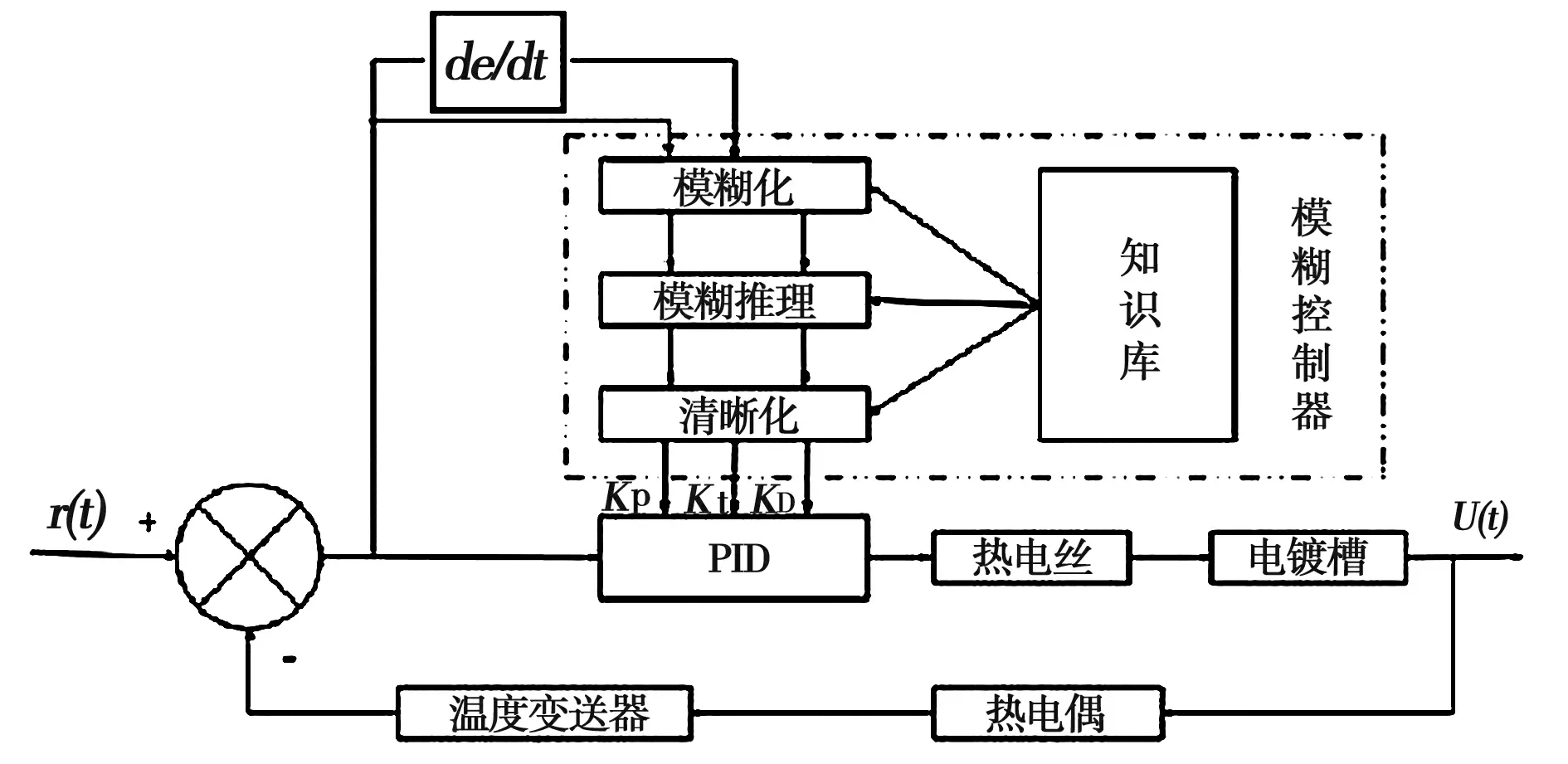

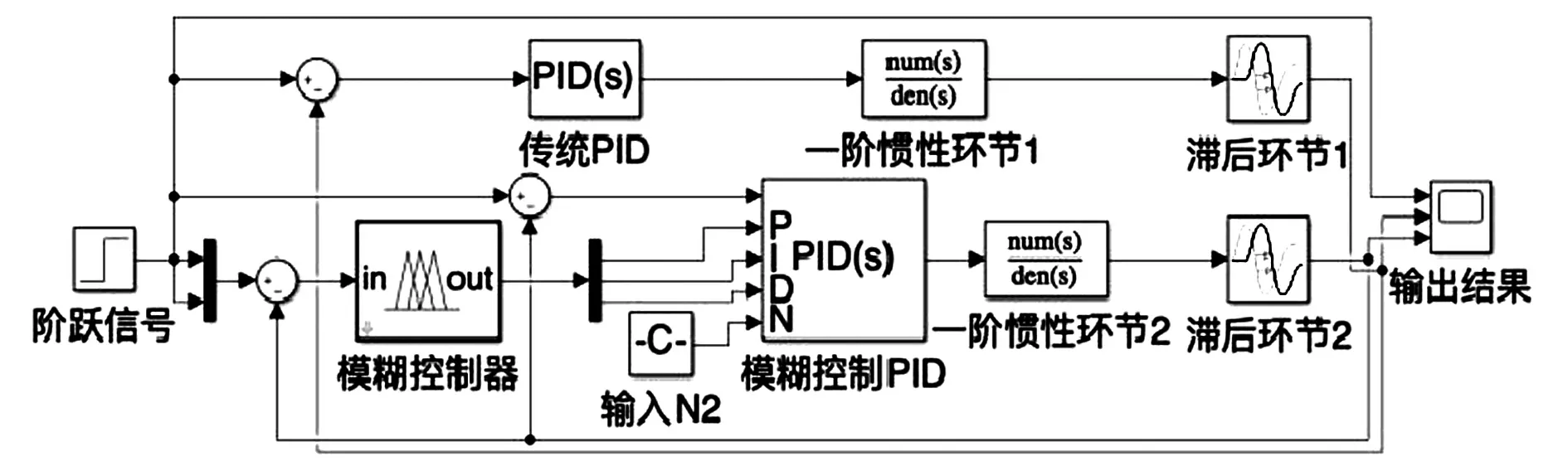

目前,PID控制器在工业控制中应用较多,采用公式法对调节相关参数,从而实现预期控制目标。由于镀液温度滞后性和非线性较为显著,作业期间容易受周围环境因素干扰,如果继续采用传统的温度控制方法,很难提升电镀工艺水平。模糊控制理念的提出,为电镀工艺改进开辟了新的路径,然而该控制方法存在静态误差[3]。为了实现镀液温度智能控制,该研究将两种算法融合到一起,提出模糊PID控制算法,用于镀液温度的有效控制,算法原理如图1所示。

图1 模糊PID控制算法原理图

该算法以误差变化率和温度误差作为计算指标,将这两项指标计算结果输入控制器中,经过一系列模糊推理分析,得到相关参数控制数据。与此同时,更新参数数值。参数KD、KI、KP数值的求取方法相同,都是用初始数值与实施增量做加法运算,从而得到实时参数数值。其中,知识库作为模糊化、模糊推理、清晰化处理的数据支撑,在PID控制下,令电热丝加热,将能量传输至电镀槽内,实现温度调节[4]。在此期间,温度变送器将热电偶采集到的镀液温度数值输送至远程AI终端,作为模糊化控制依据,形成闭环控制体系。

2系统框架设计

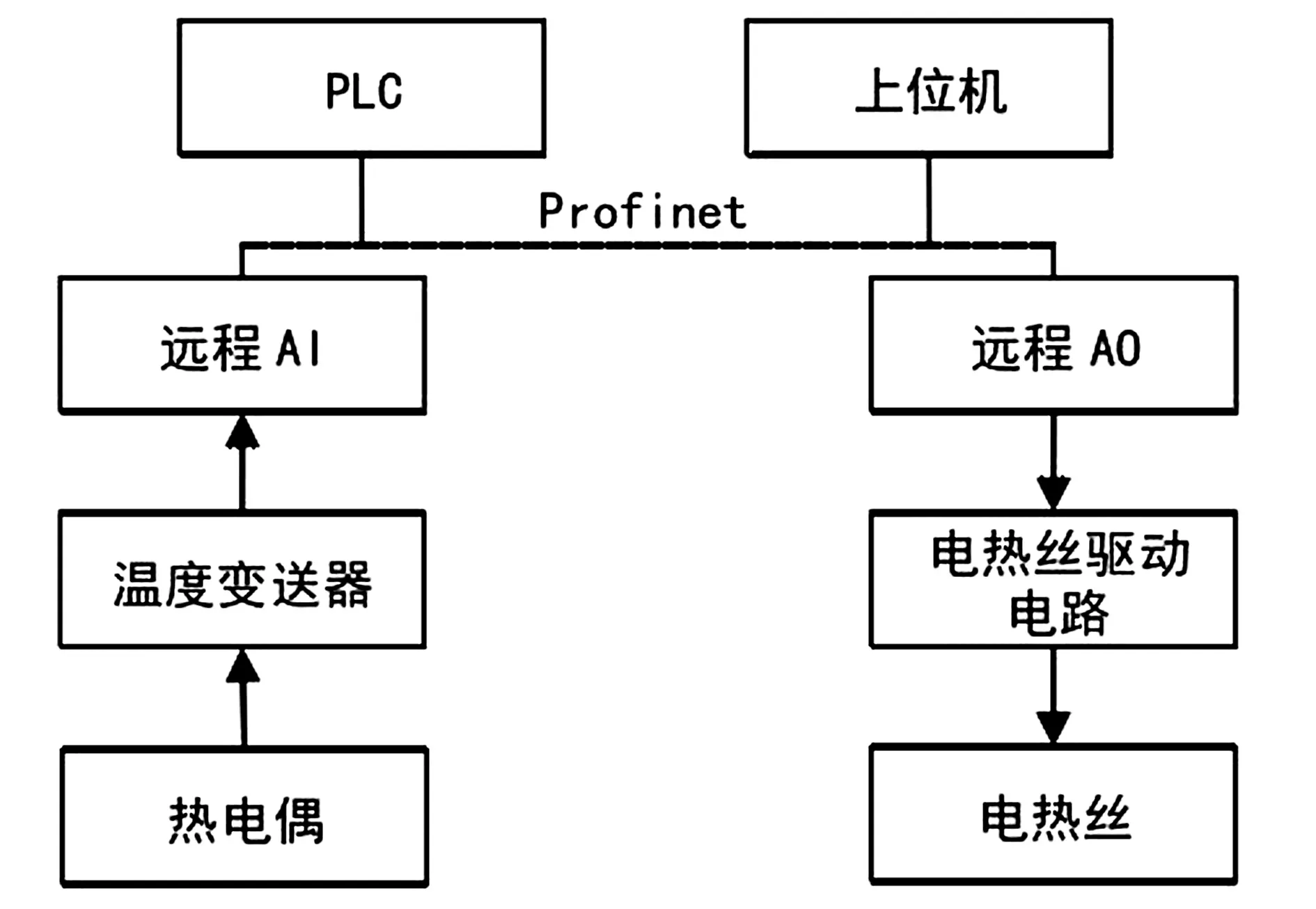

该系统依据模糊PID温度控制算法原理,选取PLC作为作业现场温度控制核心控制器,采集现场镀液温度数据信息,通过远程AI设备将其传输至上位机控制终端,而后下达电热丝控制命令,驱动相应硬件电路,从而实现对电热丝增加温度/降低温度的智能控制。图2所示为系统总体架构。

图2 系统总体架构

由图2可知,系统主要由信息采集终端、远程操控终端、现场作业模块组成。其中,信息采集终端包括远程AI、热电偶、温度变送器、PLC。PLC作为信息采集终端的核心控制器,通过设置作业参数,控制其他3项设备作业状态,实现作业现场热电偶、温度变送器及远程AI传输的实时控制。远程操控终端是以上位机为主要控制设备,通过对采集到的镀液温度信息进行处理和分析,下达操控命令。该控制终端主要由远程AO和上位机组成,前者用于AI的连接,两个远程线路的连接,实现现场终端和监控终端的通信连接;后者用于命令下达,通过对现场返回的数据进行统计分析,判断当前是否需要加热电热丝,或者降低电热丝作业温度,依据分析结果下达电热丝控制命令,向驱动电路发送此命令,在驱动电路作用下,控制电热丝作业状态。现场作业模块由电热丝和其驱动电路组成,按照PLC下达的控制命令调节电热器作业参数。

3系统程序开发

3.1模糊PID控制器程序流程

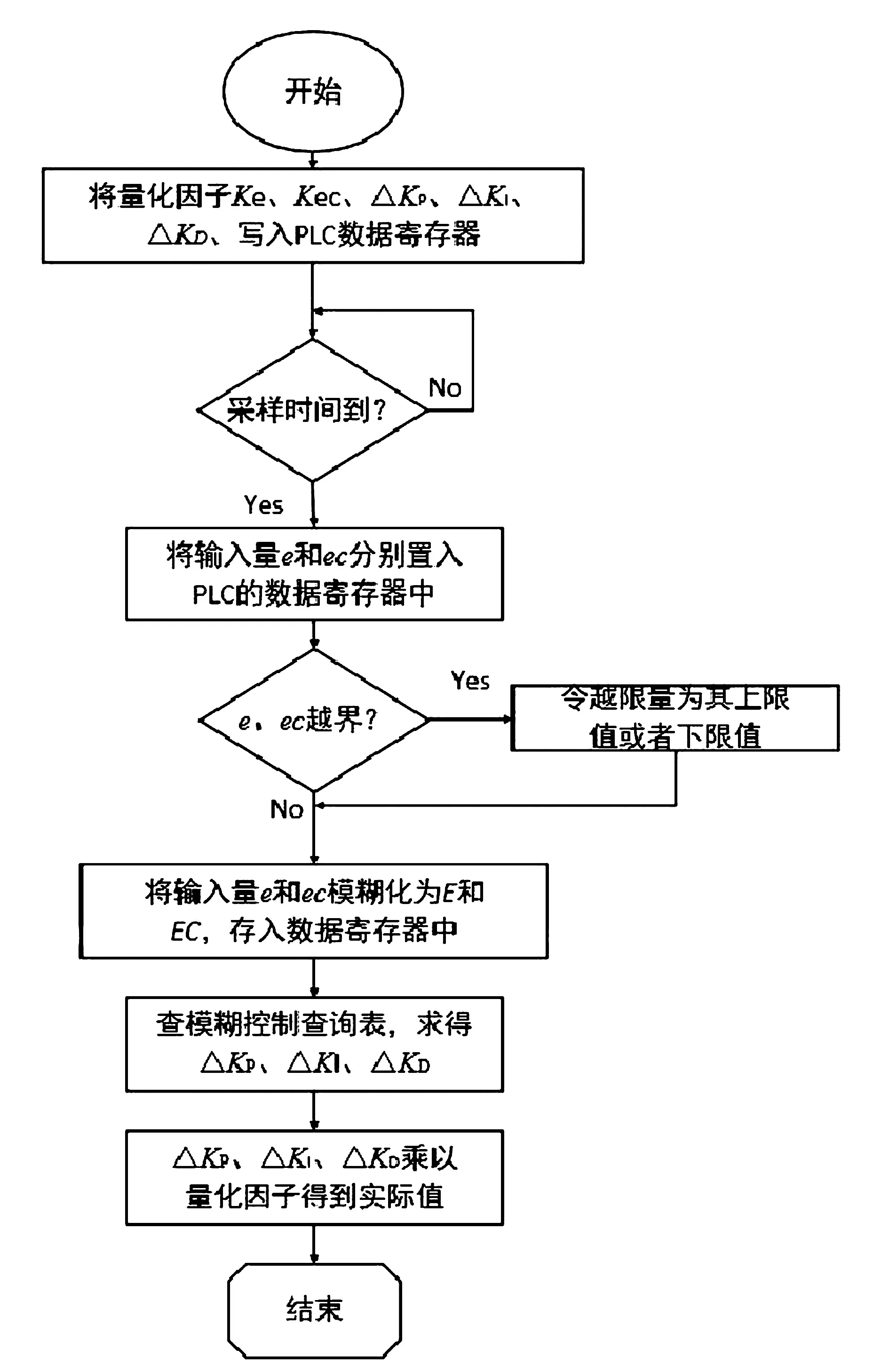

文章利用TIA Portal软件开发控制器作业程序,在系统程序开发操作界面选取TIA V15功能作为开发工具,根据镀液温度控制原理编写程序[5]。该系统程序开发的思想建立在模糊处理和PID控制基础上,根据设定的数据样本采样时间,控制PLC数据输入,通过设定上下限值,控制参数界定范围,利用模糊控制查询表,得到各个参数增量,将这些增量与量化因子做乘法运算,最终得到实际值。系统控制程序流程如图3所示。

图3 系统控制程序流程

第一步:设置量化因子,微分环节参数增量ΔKD、积分环节参数增量ΔKI、比例环节参数增量ΔKP、因子Kec和因子Ke,将这些参数写入PLC当中;

第二步:判断当前PLC采样时间是否达到,如果达到采样时间,则进入第三步,反之,继续等待采样时间,直至达到采样时间为止;

第三步:以ec和e作为输入量,以PLC寄存器作为数据存储终端,将变量录入其中;

第四步:判断输入量ec和e是否越界,如果越界,则取其上限值或者下限值作为限定量,明确输入量范围,反之,进入第五步;

第五步:对输入量ec和e采取模糊化处理,得到变量EC和变量E,均存储至寄存器中;

第六步:查询模糊控制表,得到各个参数变量数值,得到增量ΔKD、增量ΔKI、增量ΔKP数值;

第七步:用量化因子分别乘以增量ΔKD、增量ΔKI、增量ΔKP,得到实际数值。

按照上述流程,计算基于PID控制算法的输出模拟量,从而明确线路中电阻丝作业需求。依据数据分析结果,借助上位机作业程序,下达镀液温度控制命令,从而使得实际作业温度与预期温度需求相符,以此提高电镀作业水平。

3.2上位机程序设计

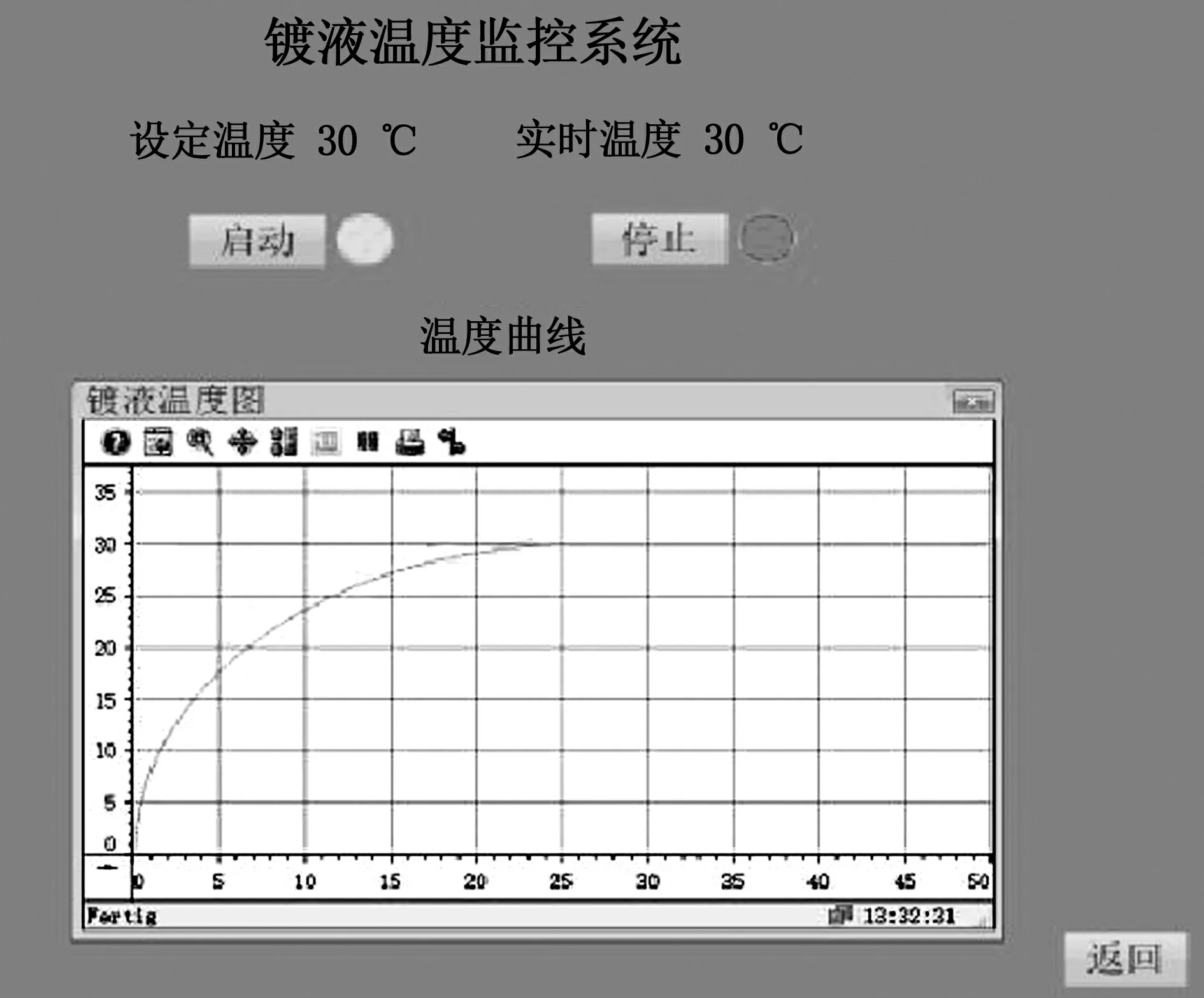

该系统选取TIA Portal V15作为控制程序界面开发工具,根据组态镀液温度监控需求,设计的上位机程序界面如图4所示[6]。

图4 上位机程序界面

图4中,镀液温度控制监控系统中的温度参数包括实际温度和设定温度,通过操控“启动/停止”按钮,控制设备作业状态,在显示界面中显示实际温度数值。其中,实际温度始终小于或者等于设定温度值,其主要原因是设定温度是镀液温度上限值,要求温度不可以超过30℃。如果温度超出此限定值,电镀生产将停止,采取一系列温度下调处理措施加以处理,从而保证作业环境的安全性。

4仿真应用分析

为了检验该系统设计方案是否可以有效控制镀液温度,提高电镀工艺水平,文章对系统作业性能进行仿真分析。该研究以某电镀施工项目未来,对项目实施期间的镀液温度控制进行管控。观察仿真应用效果,分析应用现状。

4.1仿真模型的搭建

由于镀液的滞后性、非线性、时变性较为突出,所以关于镀液温度控制结果的输出模型如下:

(2)

公式(1)中,T代表惯性常数;τ代表滞后时间;K代表稳态增益。利用嵌入式软件Simulink和仿真软件Matlab,搭建系统测试仿真模型,如图5所示。

图5 仿真模型

该仿真模型在输入端输入阶跃信号,利用传统PID控制器和模糊控制器,分别对阶跃信号进行处理。其中,传统PID控制器设定了一阶惯性环节,利用该环节加以处理,使得信号转入滞后环节,记为滞后环节1,从输出端口输出。模糊控制器应用期间,增加了N2输出参数,利用PID模糊控制装置,对经过模糊处理的变量与N2共同建立变量关系,采取一阶惯性环节2加以处理,使得信号转入滞后环节,记为滞后环节2,从输出端口输出。

4.2仿真结果分析

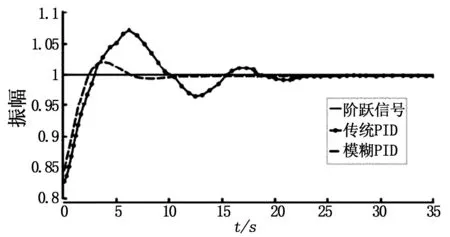

按照上述方法搭建系统仿真环境,以传统PID控制器作为对照组装置,以模糊控制器作为实验组装置,在输入端输入阶跃信号,观察输出端信号变化情况,结果如图6所示。

图6 仿真测试结果

图6中,以阶跃信号分布直线作为分析标准,观察传统PID控制算法和模糊PID控制算法生成的曲线可知。与传统PID控制算法相比,模糊PID控制算法输出的信号变化幅度更小一些,随着时间的推移,更加接近阶跃信号。从整体来看,传统PID控制算法那的调节时间大约为23s,信号上升时间大约为2.5s,经过统计可知超调量大约为7.5%。而模糊PID控制算法的应用,信号上升时间大约为2.3s,小于传统PID控制算法此项指标数值,并且调节时间和超调量都有明显的下降。所以,文章提出的模糊PID控制算法在调节时间、超调量、耗费上升时间3个方面均具有较强的优势。

5结语

文章以镀液温度控制问题展开研究,依据镀液温度控制策略改进需求,以PID控制算法作为基础建设工具,添加模糊控制算法,提出两种算法融合下的镀液温度控制系统。该系统以PLC作为现场施工终端控制装置,用于镀液温度的采集和温度干扰设备作业状态的控制,通过上位机处理数据,下达镀液温度控制命令。仿真测试结果表明,模糊IPD控制的响应特性有很大幅度的提升,满足电镀工艺温度精准控制要求。