低温甲醇洗馏分氨冷却器堵塞原因分析与处理措施

赵 岩,徐程程

(中海石油华鹤煤化有限公司,黑龙江鹤岗 154100)

中海石油华鹤煤化有限公司年产30万t合成氨、52万t大颗粒尿素。低温甲醇洗系统采用大连理工工艺技术,2020年10月在空分装置小修后开车的过程中出现热再生塔(C04204)出口H2S馏分氨冷却器(E04213)结晶堵塞现象,被迫从热再生塔出口旁路放空管线泄压至酸性气火炬,后经过具体的在线复热措施,工况逐渐恢复正常。

1 热再生塔工艺流程

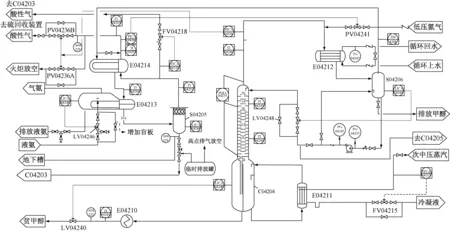

热再生塔工艺流程见图1。

C04203—硫化氢富集塔;LV04240—热再生塔液位控制阀;LV04246—进氨阀门;C04205—甲醇水塔;E04211——热再生塔再沸器;E04212—热再生塔顶冷凝器;S04206—回流罐;E04214—H2S馏分换热器;S04205—H2S气体分离罐;E04210—贫甲醇换热器;PV04236A—放空阀门;PV04236B—酸性气控制阀门;FV04218—酸性气增浓阀门;PV04241—热再生塔低压氮气补入阀门;LV04248—进氨调节阀门;FV04215—再沸器进汽控制阀门。

低温甲醇洗系统氮气汽提塔塔釜含硫富液仍含有一些烃类、CO2、H2S和COS等,进入热再生塔再生段,由塔釜的热再生塔再沸器将溶液加热至101.92 ℃,此时CO2、H2S、COS及一些烃类完全被解吸出来,解吸出的酸性气经热再生塔顶冷凝器冷凝后进入回流罐。回流罐底部的冷凝液经热再生塔回流泵(P04206)加压后分两股,一股返回热再生塔上部作为回流液使用,另一股去甲醇/水分离塔上部回流。

从回流罐上部出来的酸性气先后经H2S馏分换热器和H2S馏分氨冷却器降温,冷却到-33.05 ℃后,再进入H2S气体分离罐分离其中的甲醇。不凝酸性气在H2S馏分换热器中复热至38.4 ℃后送至硫回收装置,硫回收装置停车时酸性气放空至酸性气火炬燃烧。H2S气体分离罐的冷凝液返回H2S浓缩塔下塔。热再生塔采用次中压蒸汽加热精馏,塔顶温度为97 ℃,塔压力控制在0.229 MPa,塔底甲醇经过贫甲醇换热器降温至45 ℃后送往储罐。

2 H2S馏分氨冷却器铵盐结晶现象及形成原理

2.1 铵盐结晶现象

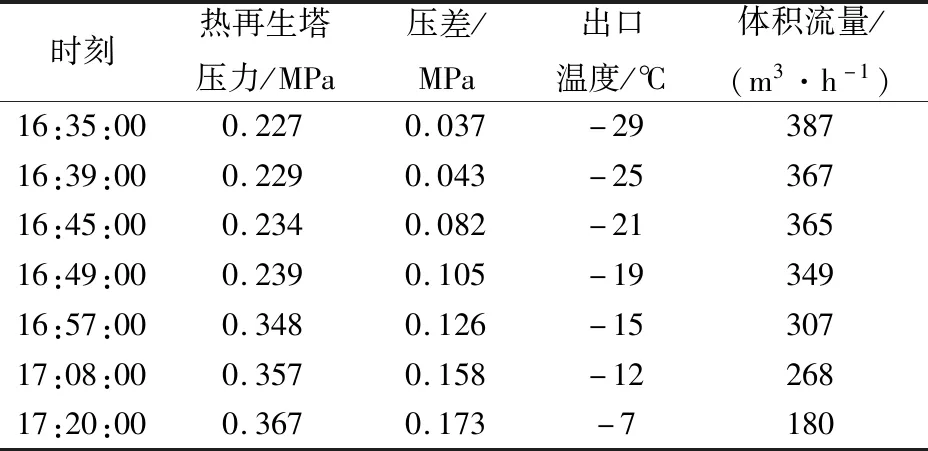

2020年10月21日低温甲醇洗系统导气过程中,热再生塔出口压力(PICA04236)有缓慢上涨趋势,同时酸性气流量也逐渐降低,H2S气体分离罐出口温度缓慢上升,增加H2S馏分氨冷却器进氨量温度未得到下降,同时热再生塔出口H2S馏分换热器前后压差逐渐增大,热再生塔出口压力达到0.37 MPa,现场打开放空阀门及旁路,热再生塔泄压效果不佳,判断H2S馏分氨冷却器系统发生堵塞,通知现场打开热再生塔出口旁路阀门,系统压力下降,酸性气流量上涨,同时通知调度室,告知酸性气火炬放空气中甲醇含量会增多,注意酸性气火炬分离罐液位,避免甲醇增加排入污水,对污水系统造成冲击,采取临时吨桶排放,周围增强安全监护。具体运行数据见表1。

表1 2020年10月21日热再生塔出口系统堵塞过程运行数据

在H2S馏分氨冷却器堵塞过程中,为避免热再生塔压力上涨过快导致安全阀门起跳,中控减少热再生塔和甲醇水塔再沸器蒸汽用量,现场打开热再生塔旁路泄压阀门,关闭H2S馏分氨冷却器的进氨调节阀门、截止阀、旁路阀,避免因阀门内漏引起H2S馏分氨冷却器液位过高进入气氨管线带入氨气压缩机入口分离罐中,引起氨气压缩机液位高联锁跳车。

2.2 铵盐结晶形成的原理

(1)

(2)

(3)

(4)

温度升高,铵盐发生分解反应,上述反应向左进行,在温度接近或者低于铵盐熔点时结晶形成晶体,在过滤器或者导压管处发生堵塞[2]。在运行过程中酸性气流量计出现堵塞流量指示不准确,后经过蒸汽外部加热与木棍敲击后疏通。

3 铵盐形成原因及对系统运行产生的影响

从工艺运行数据上判断,H2S馏分氨冷却器发生结晶堵塞,系统缓慢退负荷,系统减少低温甲醇洗系统低压氮气用量。对H2S馏分氨冷器液氨进行分析,同时对低压氮气进行取样,在打开氮气导淋排放时有刺鼻氨味道,判断低压氮气管网中有氨进入,故对所有低压氮气导淋进行分析。分析结果为H2S馏分氨冷却器中氨体积分数为99.9%,无甲醇;可排除氨冷却器内漏造成结晶堵塞;低压氮气分析氨体积分数达0.46%,系统检修期间因低压氮气管网未中断所以开车前未进行分析,在连续排放置换2.5 h后,低压氮气管线中氨体积分数分析数据为0,低温甲醇洗系统继续加入低压氮气。

由此可以判断,低压氮气管线进氨通过汽提氮气进入H2S富集塔和氮气汽提塔中,在甲醇循环中循环累计,进入热再生塔经过精馏与H2S、CO2、甲醇蒸气一同进入冷却低温系统,在低温区H2S馏分氨冷却器列管中发生化学反应;大部分的氨由于流体边界层的存在形成液氨层,内壁的液氨与酸性气反应生成铵盐溶液,在进一步冷却的过程中,铵盐溶解度降低,之后饱和析出,在H2S馏分氨冷却器管层内壁上结晶[3],形成铵盐结晶堵塞部分列管,造成换热能力下降,引起系统压力波动。

由于H2S馏分氨冷却器及甲醇分离系统通过旁路隔离,热再生塔精馏出的酸性气体缺少冷却工序直接进入酸性气火炬系统燃烧,经过分析冷却的酸性气体中甲醇体积分数为3.8%,硫回收装置无法正常投料开车。因此,在硫回收装置正常开车期间,应防止甲醇在硫回收催化剂中产生积碳,引起催化剂失活;同时要注意酸性气火炬分离罐中液位,防止甲醇直接排入污水系统。

4 处理措施

4.1 制定复热方案

因为H2S馏分氨冷却器在逐渐堵塞的过程中开大旁路放氨管线,判断列管内并未完全堵塞,采取现场与中控配合,逐渐关小热再生塔顶冷凝器回水阀门,提高酸性气温度,保证回流罐出口温度≤50 ℃,防止热再生塔压力突然降低温度达到联锁值(64 ℃),引起甲醇汽化,损坏热再生塔回流泵机封,引起含硫甲醇外漏,导致H2S气体中毒事件。通过调整旁路放氨阀门,将系统中贫甲醇中氨质量浓度降至90 mg/L后,同时缓慢关小旁路泄氨阀门,保证一定酸性气进入H2S馏分氨冷却器,将H2S馏分氨冷却器内液氨蒸发,由于H2S馏分氨冷却器气氨出口未设计阀门,为加快H2S馏分氨冷却器液氨蒸发速率,去除50% H2S馏分氨冷却器外侧保冷材料,接3根蒸汽胶管,分别对封头左右进行移动加热,同时对封头及H2S放空管线阀门进行木棍敲击。

4.2 复热处理过程

复热过程中发现H2S馏分氨冷却器液位不再持续下降,同时H2S气体分离罐出口温度点回升不明显,在排除假液位之后,判断H2S馏分氨冷却器进氨有内漏现象,通过排查主路进氨阀门后导淋无漏量,判断旁路阀门内漏,制定增加盲板方案,在旁路阀门后负压侧插入盲板。在插入盲板前,将氨压缩机入口分离罐液位降至最低,防止插入盲板进入少量空气引起气液涌动造成氨压缩机入口分离罐液位升高。

在H2S馏分氨冷却器逐渐复热升温过程中,控制H2S气体分离罐出口温度上升速度,缓慢升至35 ℃,为增大流通气量,系统通过热再生塔低压氮气补入阀门补入低压氮气,观察酸性气管线出口流量计(FI04219)上涨情况。复热过程中出现热再生塔出口压差突然降低,流量突然增大现象,判断列管中结晶物质突然脱落进入H2S气体分离罐内,H2S气体分离罐液位突然上涨,开大阀门液位不下降,判断有结晶物质堵塞排液阀门(LV04248)及旁路,通过观察出口取样点排液,有黄色液体排出,同时检查阀门下线发现阀门内部有白色晶状物质,证实了系统铵盐结晶的判断。

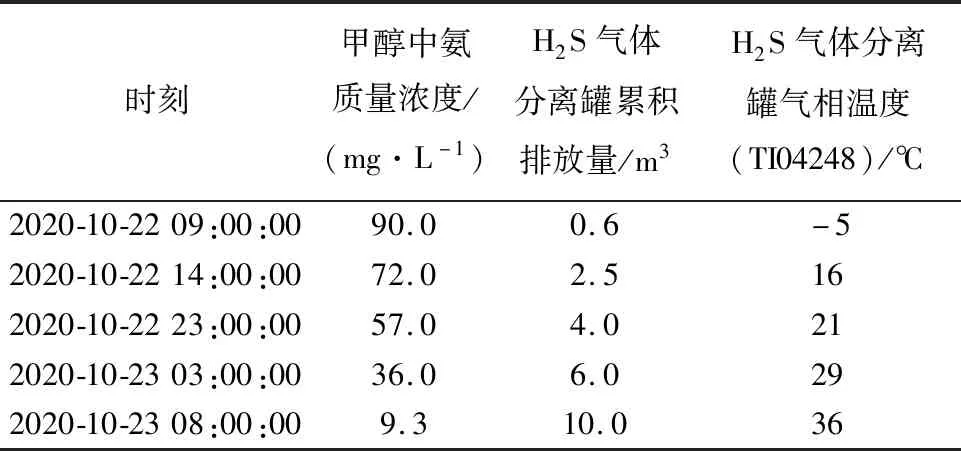

为避免H2S气体分离罐液位过高进入气相管线,暂时将含硫、含氨甲醇排入地下槽内,防止含氨甲醇在地下槽回收对系统造成氨累计,通过改造对排液阀后增加临时管线排入地面的常压储槽。排液过程中做好警戒、安全防护齐全,避免解吸H2S气体伤人,通过气相、液相互相配合排氨。对热再生塔出口甲醇管线取样点(A04222)分析氨质量浓度从最初的324 mg/L下降至9.3 mg/L,系统不再向临时储罐排放甲醇,整个过程约为29 h。在有机溶剂中碱性物浓度维持在0.005~0.200 mol/L,可以起到很好的防腐作用[4]。维持贫甲醇中氨体积分数小于20×10-6,pH在8~10,系统腐蚀会得到明显控制;同时,观察系统压差也逐渐恢复至正常压差0.04 MPa,H2S气体分离罐出口气相温度达到-29 ℃,分析酸性气中甲醇体积分数达到设计值(≤0.11%),泄氨旁路阀门全部关闭,证明H2S馏分氨冷却器基本疏通,可以满足正常100%负荷工况运行。具体排放分析数据见表2。

表2 系统气相与液相排氨时甲醇循环中氨含量变化情况

5 防范措施

(1) 热再生塔出口H2S馏分氨冷却器虽然经过在线复热排氨可以满足目前工况运行,但是仍没有完全通畅。在运行过程中应时刻关注热再生塔出口压差变化,在大修中要对该设备查漏,采用高压水枪冲洗,彻底去除列管内壁的附着结晶物质。

(2) 日常加强对低温甲醇洗系统的氨分析频率,保证系统氨质量浓度<10 mg/L,氨含量小对低温甲醇洗系统运行有一定的防腐作用;同时,对H2S气体分离罐出口进行分析,防止氨在低温甲醇洗系统中累积。

(3) 开停车及日常运行增加公用物料的分析频率,尤其是检查低压氮气中的氨含量,从源头上避免氨进入系统中;加强对变换洗氨塔出口的分析,检修过程中对洗氨塔塔盘进行检查。

(4) 酸性气火炬分离罐下接临时排放甲醇桶、H2S气体分离罐下临时排放甲醇罐,可以增加低压蒸汽加热设备,将氨解吸,分析合格后联系水处理工段进行甲醇回收利用。

6 结语

经过一系列的措施实施之后证明,可以在线对铵盐结晶堵塞设备进行复热,同时也说明氨在低温甲醇洗系统中含量不是越高越好,需要控制一定的浓度范围,以减少系统设备腐蚀,延长设备的使用年限,防止铵盐结晶堵塞管道,降低系统H2S含量超标风险。因此,在生产中要严格控制氨含量,才能保证系统安全稳定运行。