层状倾斜矿体矿柱稳定性特征及矿房参数优化

叶海旺 龙贵川 王其洲 雷 涛 李 宁

(1.武汉理工大学矿物资源加工与环境湖北省重点实验室,湖北武汉430070;2.武汉理工大学资源与环境工程学院,湖北武汉430070)

磷是不可再生的矿产资源,主要以矿物的形式 存在,其广泛应用于农业、化工、轻工业、医疗等行业,在全球范围内已成为一种战略性资源[1]。国内外磷矿床类型主要有海相沉积型、岩浆型、变质型和鸟粪堆积型,其中以海相沉积型为主,岩浆型次之[2]。磷矿层的层理发育、脆性较强,因此磷矿床的地下开采大多使用空场法[3-4]。

房柱法是矿产资源地下开采中的常用方法,对于层理发育的磷矿床有较强的适用性。张卫中等[5]针对楚烽磷矿原采矿方法效率低下、空区管理困难等问题,提出了锚杆(索)联合护顶分层开采的切顶房柱法,效果良好。董凯程等[6]基于某复杂条件下磷矿床开采条件,对开采方案进行了优选,提出了适用于多层矿体的机械化高效分层掘进式房柱采矿法,优化了回采顺序和落矿出矿方式。李小双等[7]采用相似模拟试验优化了云南晋宁磷矿的房柱法采场结构参数,满足了安全合理的开采要求。成建等[8]针对云南某缓倾斜磷矿床赋存条件,利用数值方法进行了矿柱尺寸比选,结合岩体应力及塑性区分析,得出矿柱最优尺寸,并提出了机械化房柱采矿法。张先萌等[9]针对倾斜中厚磷矿体,利用数值方法计算了采场围岩应力和位移分布规律,为工程实践提供了依据。刘杰[10]采用现场监测和数值模拟相结合的方法,得出了采空区上覆岩层移动的一般规律和采空区破坏趋势及形式,并对采场的结构参数进行了优化,得到最优的采场参数。李耀基等[11]运用FLAC3D对某露天转地下磷矿的房柱法采矿与崩落法采矿进行了对比研究,分析了两种采矿方法的采场围岩应力变化趋势,结果表明,房柱法顶板卸压程度低、垮落面积小。此外,也有不少学者对磷矿床地下开采方法进行了类似研究[12-17]。

上述研究思路大致是围绕倾角较小且埋深变化范围不大的矿体,基于房柱法开采方式,采用数值模拟和现场实测等方法对地下磷矿床围岩稳定性进行分析,针对层状倾斜磷矿体的研究成果较少,尤其是埋深变化范围较大的层状磷矿床,其矿柱及矿房围岩稳定性随着赋存条件的变化而出现显著差异。本研究以湖北某磷矿层状倾斜磷矿体赋存条件为基础,针对矿体开采过程中矿柱浅层岩体严重剥落的破坏特征,采用极限强度理论和数值模拟方法,分析矿柱埋深、矿柱尺寸、矿柱间距等因素对矿柱安全系数和稳定性的影响规律,提出该磷矿房柱法开采的指导参数。

1 工程概况

1.1 矿体地质条件

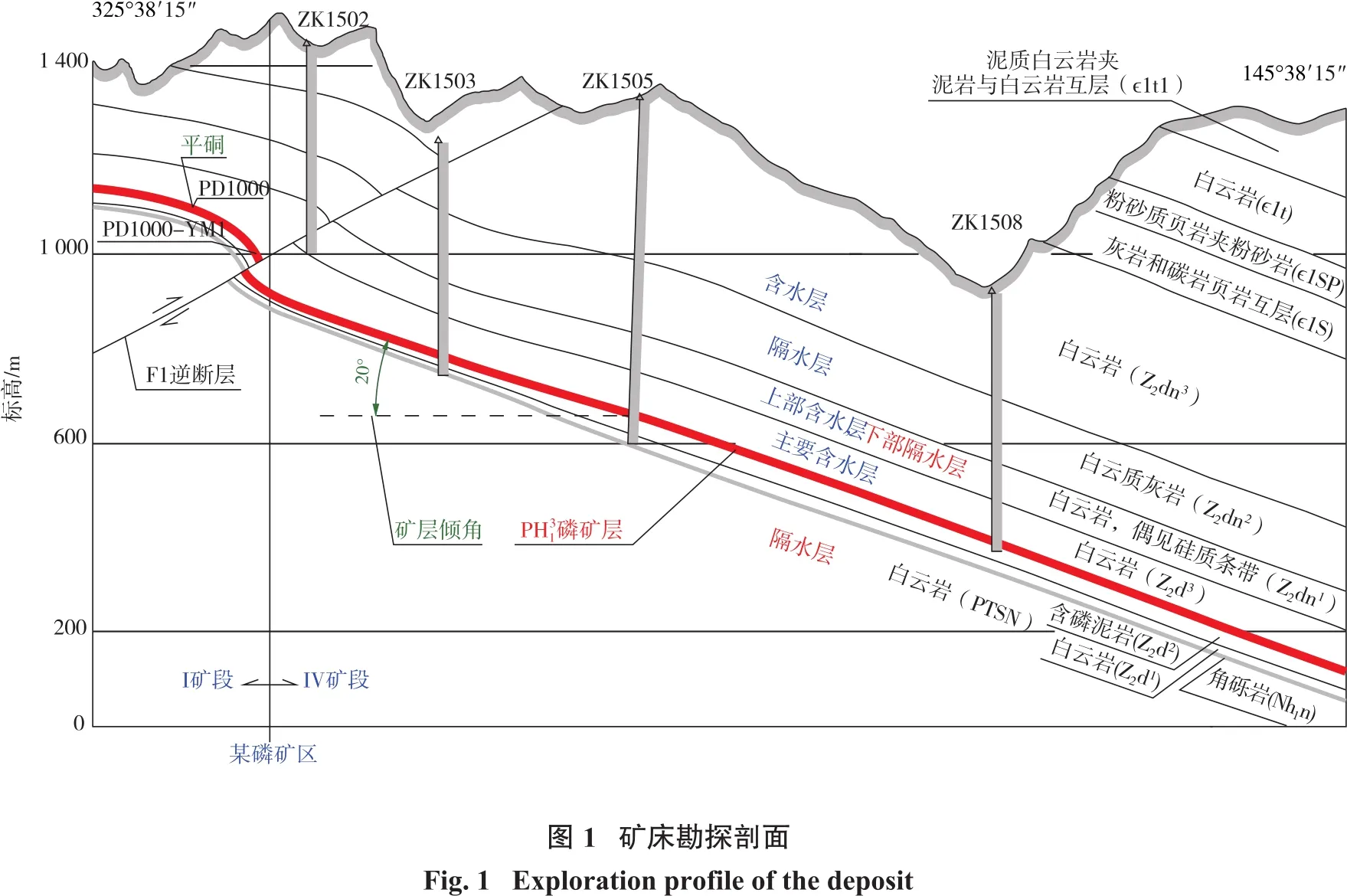

湖北某磷矿矿体呈层状和块状产出,完整性较好,开采范围内矿体倾角为10°~24°,平均约20°,矿层厚度为1.47~10.66 m,平均5.46 m,其厚度变化较稳定,矿层埋深300~700 m,属于埋深变化显著的层状倾斜矿体。矿层顶板为硅质白云岩,层位稳定,岩层连续性和完整性好,岩性坚硬、强度高、节理裂隙不发育。矿层底板为黑色含磷泥岩,较软弱、强度低,工程地质条件属于中等稳定类型。矿床勘探线剖面如图1所示。

1.2 矿体开采方案

根据矿体赋存条件,采用脉内开拓盘区普通房柱采矿法开采。盘区沿矿体走向布置,一个盘区包含4个矿块,矿块长200 m,高度为分段高度,即30 m;矿块倾斜长度按照分段高度30 m和平均倾角20°设计为87.7 m。左右矿块间留宽16 m的连续矿柱,顶底柱沿走向布置,中段运输巷布置在顶底柱中,间柱伪倾斜布置。在矿块内沿走向水平布置矿房,矿房内留规则的矿柱,矿柱尺寸一般为5 m×5 m,沿走向、倾向间隔分别为11 m、9 m。

1.3 矿柱及矿房围岩破坏特征

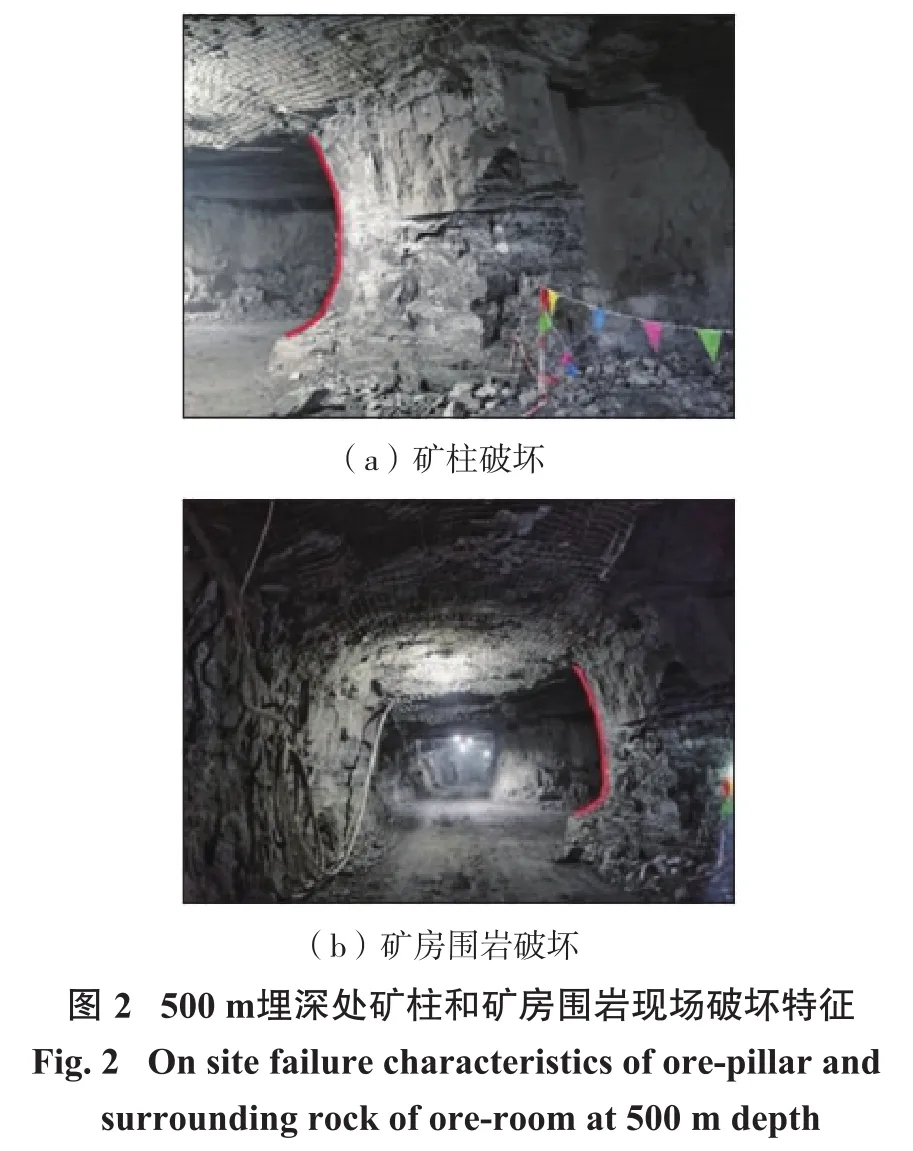

磷矿体开采导致岩体应力重新分布,致使矿柱顶底板围岩应力集中,增加矿柱自身荷载。矿房和矿柱的变形特征如图2所示。矿柱表面呈现较为破碎的状态,矿柱和顶板底板接触区域破坏程度较小,岩石剥离程度轻,中部区域破坏程度大,岩石剥落明显,整体形态呈内凹弧形。其原因为:矿体开采导致原矿柱受力状态由三向受力转变为单向受力,在矿柱及其顶底板围岩产生集中应力,矿柱承受压剪荷载。当荷载超过其极限强度时,矿柱浅表岩体出现楔形压剪破坏特征;顶底板与矿柱的受压面上存在较大摩擦力,矿柱在顶底板附近横向变形受限,位移程度较小,故岩石剥离较少,而矿柱中部临空,导致出现上述破坏特征。

2 层状倾斜矿层矿柱极限强度分析

由矿柱破坏的极限强度理论可知,当其内部应力超过允许的某一临界值时,矿柱就会失去承载能力,造成矿柱破坏[18]。当考虑一定的安全系数时,基于极限强度理论的矿柱稳定性判据为

式中,σ柱为矿柱内部应力,MPa;σc为矿柱抗压强度,MPa;k为安全系数。

由于矿柱周围环境和自身内部节理裂隙等因素的影响,矿柱强度将有所降低,矿柱整体抗压强度小于原岩抗压强度,通常有下式成立:

式中,λ为折减系数,一般取0.5~0.85;σcm为岩石抗压强度,MPa。

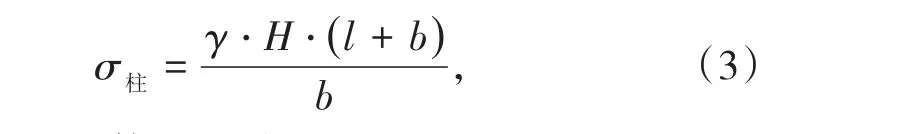

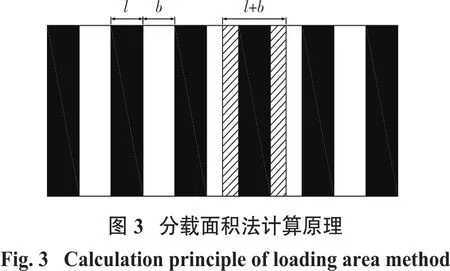

矿体开采后,保留矿柱的受力状态由初始三向受力转变为单向受力。在单向受力状态下,矿柱内部应力可按照分载面积法来计算[19-21],如图3所示。根据分载面积法原理,原本未开采状态下施加于所有矿岩的上覆载荷全部转移到保留的矿柱,并由矿柱承受所有的上覆载荷。因此,矿柱内部应力σ柱可以进行如下计算:

式中,γ为上覆岩体平均容重,N/m3;H为开采深度,m;b为保留矿柱宽度,m;l为采出矿房宽度,m。

2.1 不同埋深条件下矿柱失稳风险判断

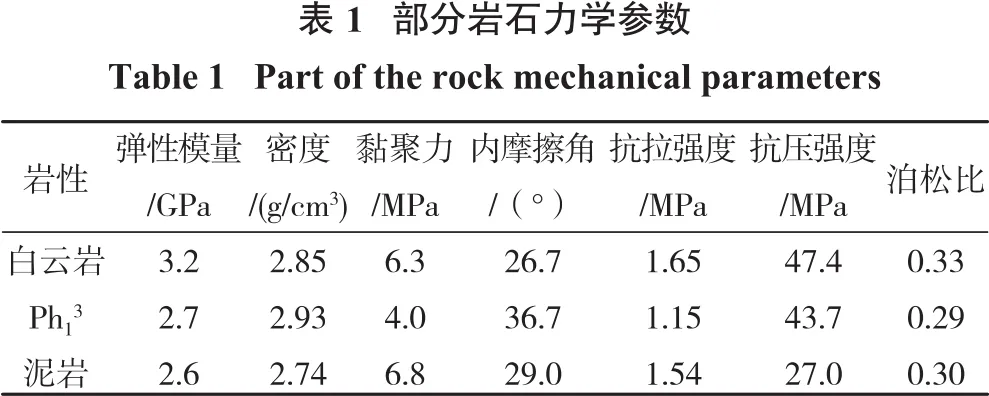

工业磷矿层Ph13均隐伏于地下,矿体埋藏深度西部最小,中部其次,东部最大。矿体中部上方的岩层以白云岩以及白云质灰岩为主,计算矿柱应力时,简化为白云岩来计算,埋深300~700 m。白云岩密度为2 850 kg/m3,Ph13矿岩抗压强度为47.4 MPa,矿床岩石力学参数取值见表1。

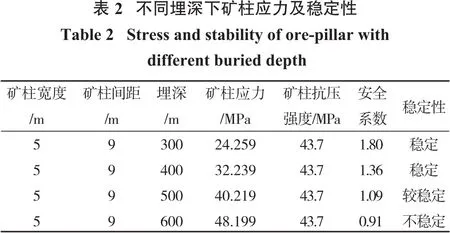

由上述数据及房柱尺寸可计算得到矿房开采后不同埋深条件下矿柱的平均应力,并与其极限强度对比,从而判定其稳定性,结果见表2。

由表2可知:随着矿体埋深增加,矿柱内部应力也逐渐增大。在埋深500 m、矿柱尺寸为5 m×5 m、矿房跨度为9 m时,矿柱安全系数为1.09,所受应力临近矿柱自身强度,有失稳的风险;埋深超过600 m时,安全系数已经远小于给定要求,矿柱会发生失稳破坏。

2.2 不同矿柱尺寸和间距条件下矿柱失稳风险判断

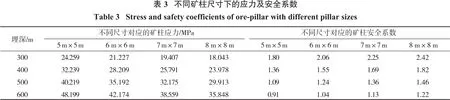

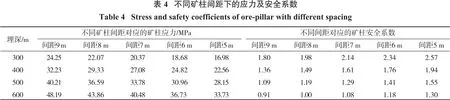

基于上述分析可知,随着埋深增加,矿柱发生失稳的风险陡增,埋深超过600 m后表现得较为明显。从安全角度出发,矿柱临近破坏极限时应进行保护。因此,在埋深500 m基础上考虑采用增大预留矿柱尺寸和减小矿柱间距的方案,减小矿柱内部应力,提高矿柱稳定性。不同工况下矿柱应力及安全系数的计算结果如表3和表4所示。

由表3和表4可知:在矿柱间距保持不变的情况下,增大矿柱尺寸,即将原定5 m×5 m矿柱增大到6 m×6 m后,矿柱安全系数由1.09增加到1.19,能够保证矿柱稳定,满足磷矿开采要求。同理,当保持预留矿柱尺寸不变时,通过减小矿柱间距,也能减小矿柱内部应力,从而增大其安全系数;矿柱间距选择为9 m时,其安全系数为1.09,矿柱较不稳定;当间距减小到7 m时,安全系数增加到1.29,可以保证矿柱稳定,满足开采要求。

3 层状倾斜矿体矿柱稳定性特征

3.1 数值分析模型

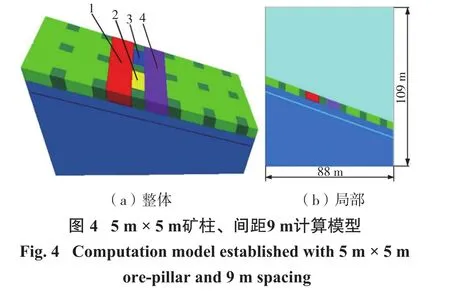

针对磷矿床赋存条件以及开采矿体时对矿房围岩的影响范围,将研究范围局限于磷矿层开采的某个区域。通过设置形状规则且不同尺寸的矿柱及其不同间距,实现对于整个开采过程的模拟。模型长×宽×高=88 m×37 m×109 m,其中,沿磷矿层走向设置3排矿柱。材料屈服准则选用摩尔-库伦准则,具体参数取值见表1,以5 m×5 m矿柱、矿柱间距9 m为例构建的计算模型如图4所示。

模拟矿房开挖时,按照图4中1、2、3、4的顺序经4步开采形成矿柱和矿房,记录矿柱的应力变化、横向位移及矿房顶板中部垂直位移量。在上述计算模型的基础上,按照不同的矿柱尺寸和矿柱间距分别构建计算模型,分析不同采场结构参数对矿柱应力和矿房顶板垂直变形的影响。在数值模拟计算中设计了下列工况:矿柱尺寸为5 m×5 m、6 m×6 m、7 m×7 m、8 m×8 m和矿柱间距为5、6、7、8、9 m。

3.2 不同埋深条件下矿柱稳定性特征

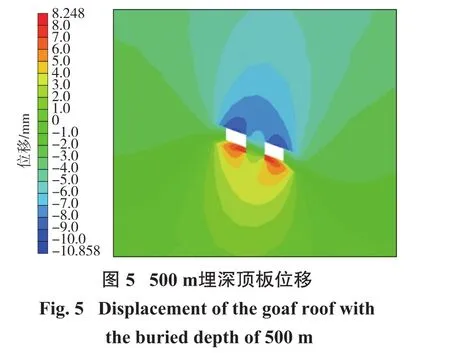

通过分析500 m埋深下采空区顶板位移特征(图5)可知:采空区顶板整体下沉显著,且相邻矿房顶板下沉范围相互贯通,横跨整个采空区,并呈现拱形分布,说明矿房开采对顶板下沉的影响范围较大;而矿柱支承部位岩体变形相对较小,此区域之外的岩体产生了较大位移。

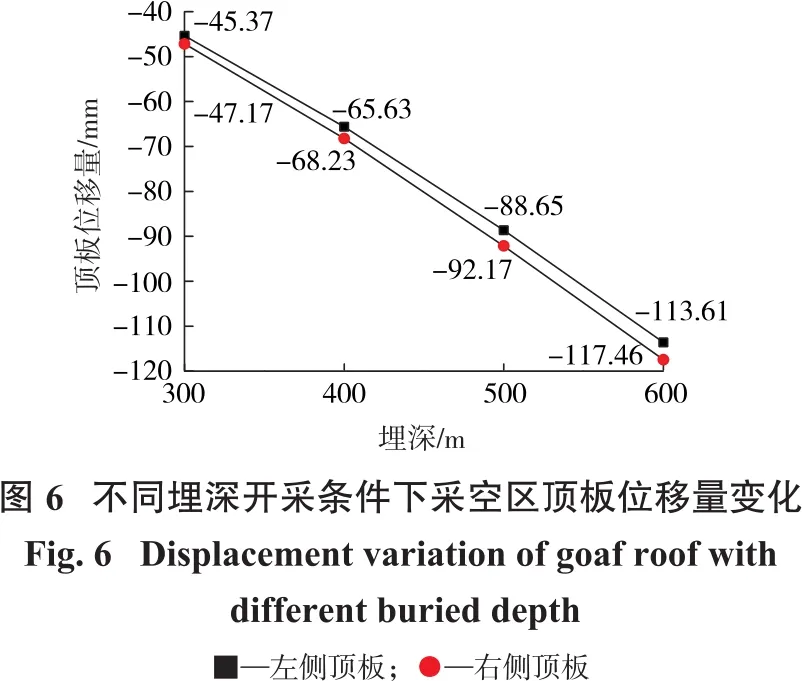

不同埋深下,采空区顶板位移变化特征如图6所示。分析图6可知:随着开采深度增加,矿柱两侧顶板下沉量都在逐渐增大。对比不同埋深条件下的矿房顶板位移量可知:矿房埋深300 m时,左侧顶板下沉45.37 mm,右侧顶板下沉47.17 mm;400 m时,左侧顶板下沉65.63 mm,右侧顶板下沉68.23 mm;500 m时,左侧顶板下沉88.65 mm,右侧顶板下沉92.17 mm;600 m时,左侧顶板下沉113.6 mm,右侧顶板下沉117.46 mm。由此表明:埋深越大,采空区顶板位移也越大,并且按照线性递增函数关系变化。

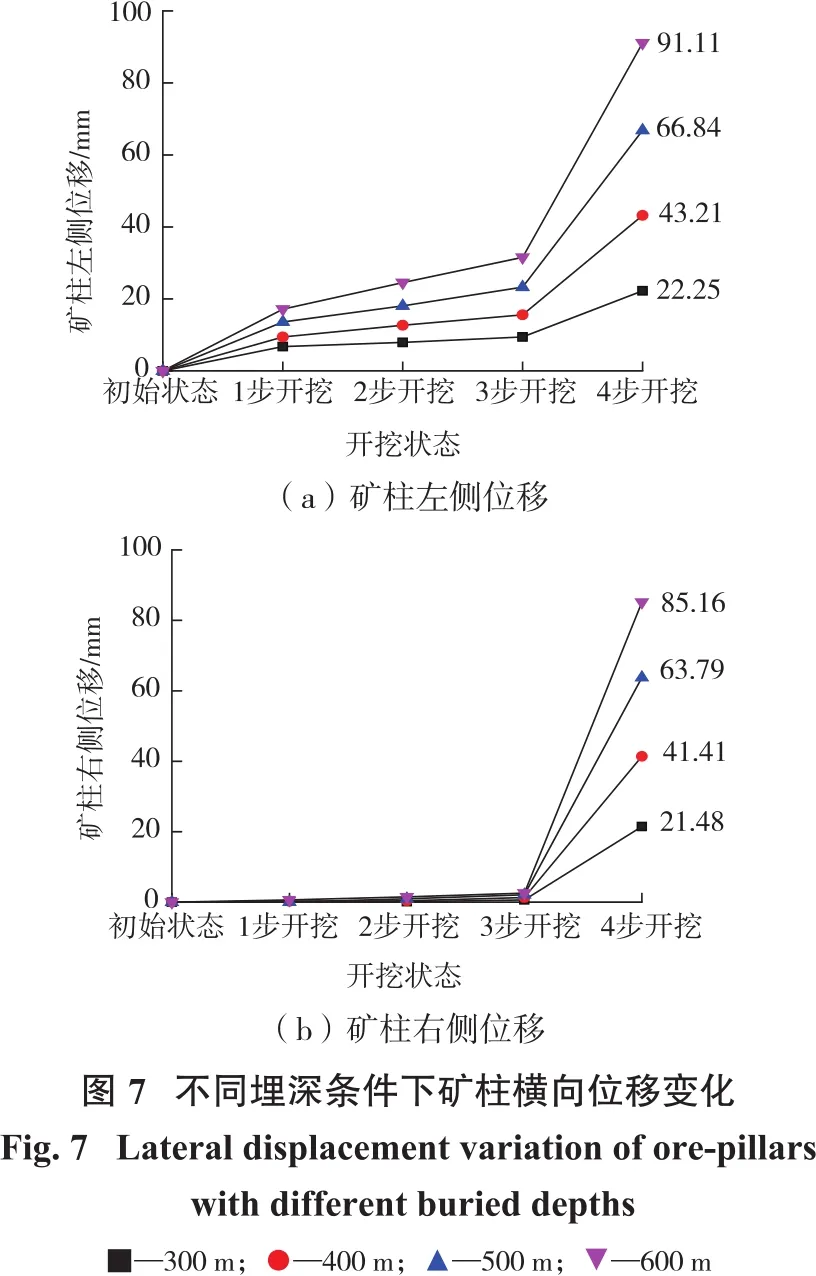

通过分析不同埋深下矿柱横向位移变化特征(图7)可知:随着开采深度增加,矿柱两侧横向位移量都在逐渐增大,且矿柱的横向位移受开采步骤的影响较为明显,矿柱左侧由于先开采形成空区,在每一步开采中位移量增加都比较明显;而右侧的横向位移量几乎全部来自于最后一步开采过程。

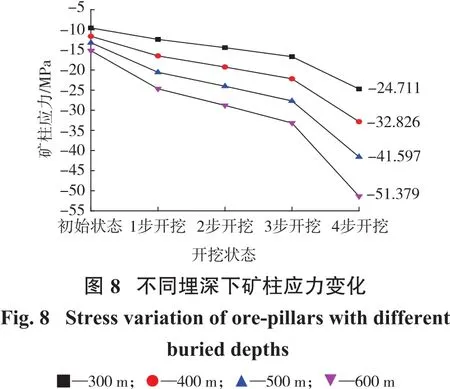

不同埋深下矿柱应力变化特征如图8所示。分析该图可知:随着矿层埋深不断增加,开采后形成的矿柱内应力整体呈增加趋势,矿柱内应力均为压应力,且在第4步开挖形成完整矿柱后达到最大值,应力值随深度变化呈线性增大,分别为24.711、32.826、41.597、51.379 MPa。

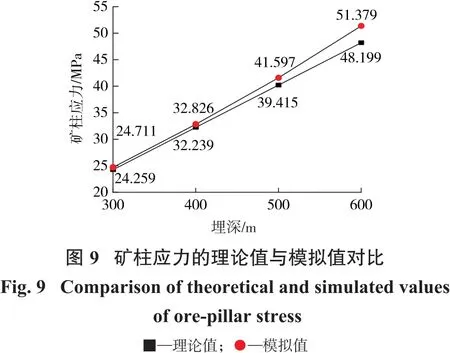

对比矿柱应力理论计算和数值分析结果(图9)可知:采用分载面积法计算获得的理论分析结果与数值模拟结果基本吻合,且随着埋深变化趋势一致。随着矿层埋深不断增加,开采后形成的矿柱内应力整体呈线性增加趋势。此外,相对于理论计算结果,模拟结果偏大,分析其误差来源可知,在理论计算时以矿柱沿矿层倾向方向为基础来计算,此时矿柱间距均为9 m,但实际计算模型中,沿矿层走向方向的矿柱间距为11 m,从空间分布上来看,每根矿柱所承受的上覆载荷相较于理论计算值更大一些。

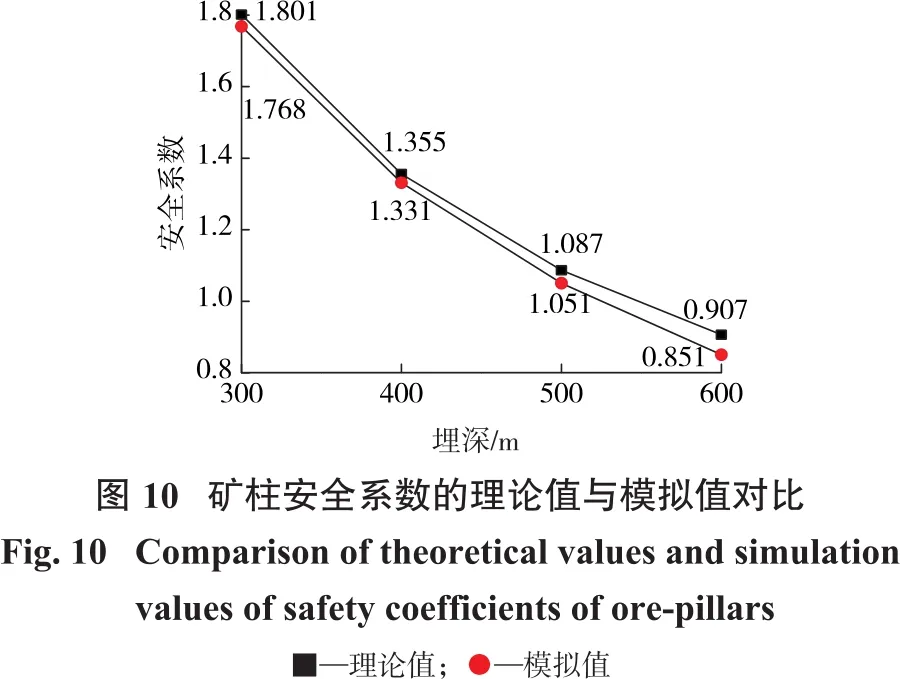

基于极限强度理论计算的矿柱理论安全系数与数值模拟计算的安全系数如图10所示。由图10可知:理论计算结果和模拟结果基本相同,随着矿层埋深不断增加,开采后形成的矿柱安全系数逐渐减小。这是因为在一定条件下,矿柱极限强度保持不变,但随着埋深增大,矿柱承受的上覆载荷逐渐增大,导致矿柱内的应力逐渐增大甚至逼近矿柱破坏的极限强度,导致矿柱失稳,在数值上则体现为安全系数不断减小。根据极限强度理论,矿柱安全系数k≥1时,可以认为矿柱所受荷载仍处于安全范围内。由此可知,在当前开采条件下,矿层埋深小于500 m时,设计矿柱间距为9 m、预留5 m×5 m规则矿柱基本可以保证矿柱稳定;但随着开采继续向深部延伸,矿柱面临失稳风险,此时需要采取相应的措施来改善矿柱的受力状况,以保证开采作业安全进行。

3.3 不同矿柱尺寸下矿柱稳定性特征

由上述分析可知,采用9 m矿柱间距且预留5 m×5 m规则矿柱的采场参数时,在开采深度大于500 m后,矿柱安全系数已经低于工程要求,将出现矿柱失稳现象。因此,基于分载面积法基本原理,从两方面采取措施提高矿柱稳定性:①在保持矿柱间距不变的情况下,增大矿柱尺寸;②在保持矿柱尺寸不变的情况下,减小矿柱间距。因此,在500 m采深工况下,本研究拟采用这两种方法改善矿柱稳定性。

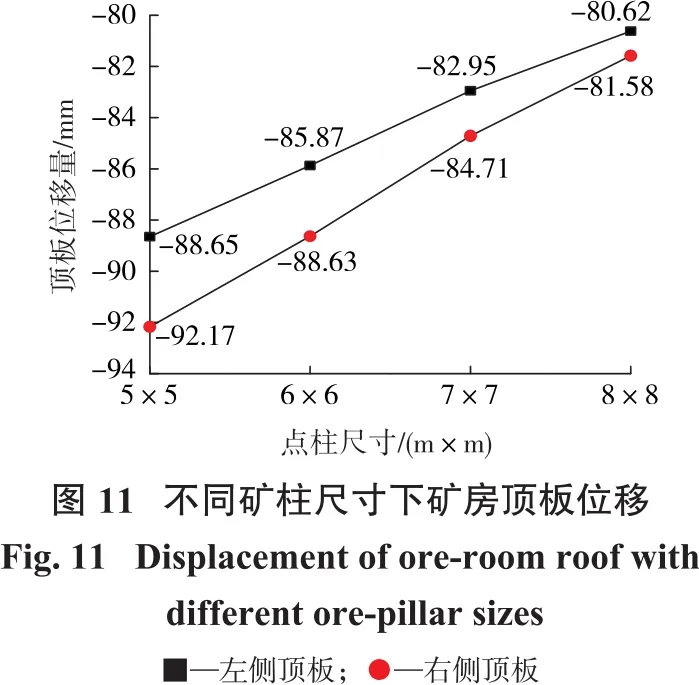

矿柱两侧顶板位移变化特征如图11所示。由图11可知:矿柱两侧顶板位移变化趋势和前述规律基本相同,顶板下沉量都保持在80 mm左右,且随着矿柱尺寸的改变,顶板位移量变化很小,说明在矿柱间距不变的情况下,矿柱尺寸是影响顶板位移的次要因素。因此,为了有效控制矿房顶板变形,有必要综合考虑优化矿房参数。

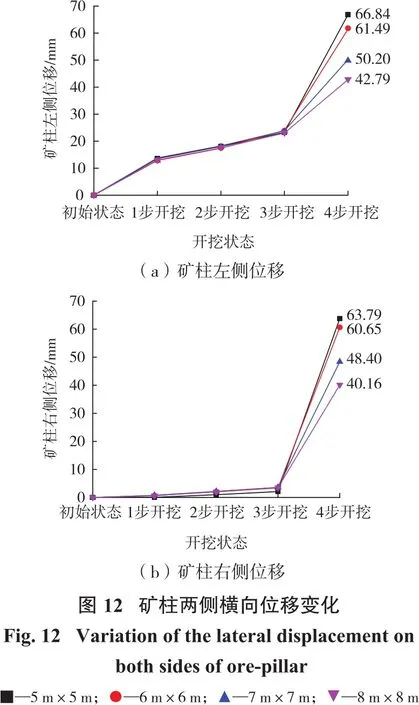

矿柱两侧横向位移变化曲线如图12所示。分析图12可知:随着矿柱尺寸增大,矿柱两侧横向位移量都在逐渐减小,其中,左侧围岩变形量由66.84 mm减小至42.79 mm左右,右侧围岩变形量由63.79 mm减小为40.16 mm。但随着开挖进行,位移变化趋势未出现显著变化。上述分析表明:在矿柱间距不变的情况下,矿柱尺寸是影响矿柱横向变形的关键因素之一,在工程实践中可通过增大矿柱尺寸改善矿柱维护状况。

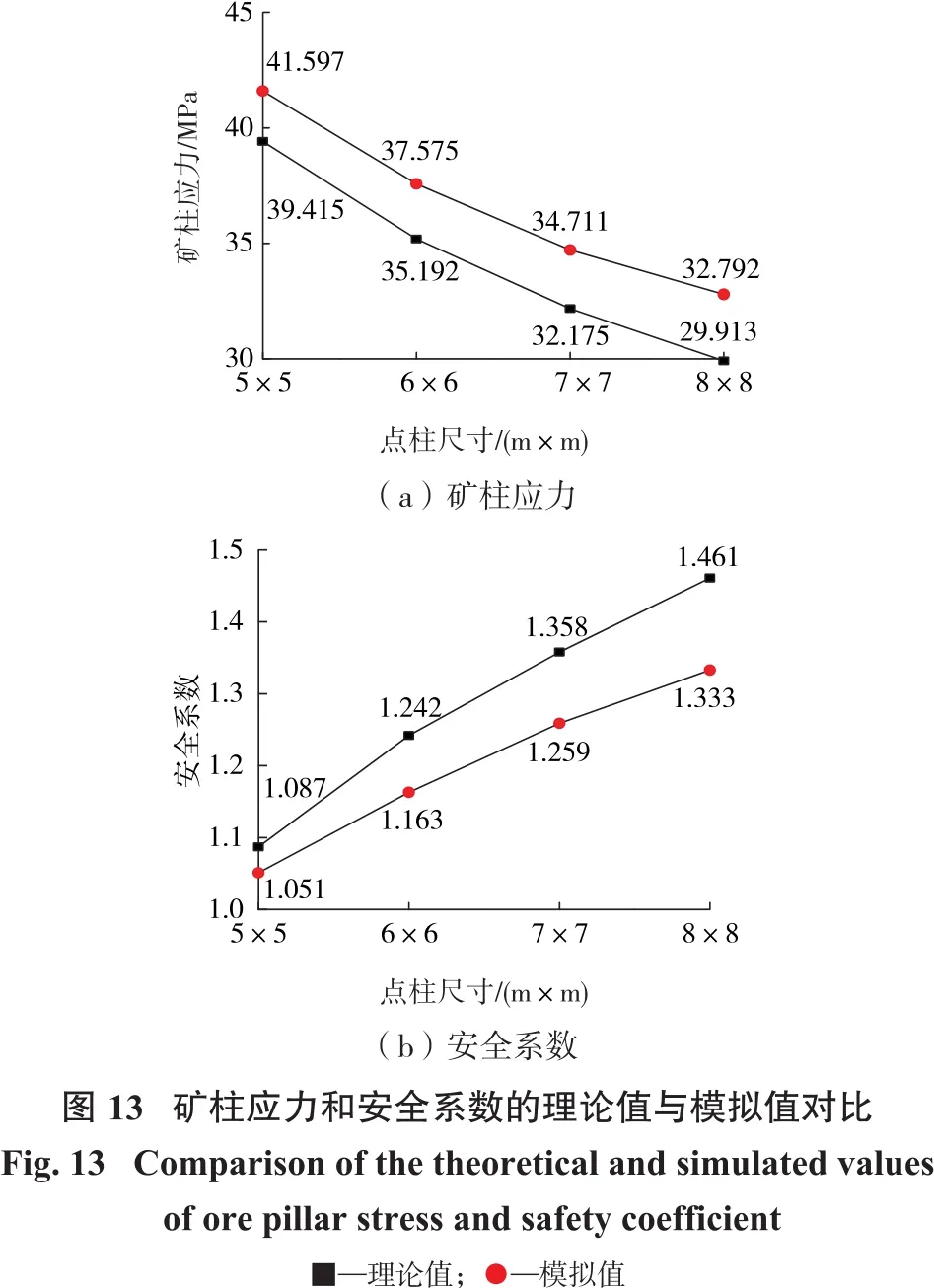

此外,由图13可知,增加矿柱尺寸后,其内部应力整体呈减小趋势,矿柱的安全系数则呈现线性增加特征。同时,当矿柱尺寸由5 m×5 m增加到6 m×6 m时,矿柱安全系数由之前的1.051提高到1.163,可以满足工程要求。说明随着开采深度的增加,可以通过增大预留矿柱尺寸来改善矿柱的受力状态,避免矿柱因承载过大而产生失稳破坏。

3.4 不同矿柱间距条件下矿柱稳定性特征

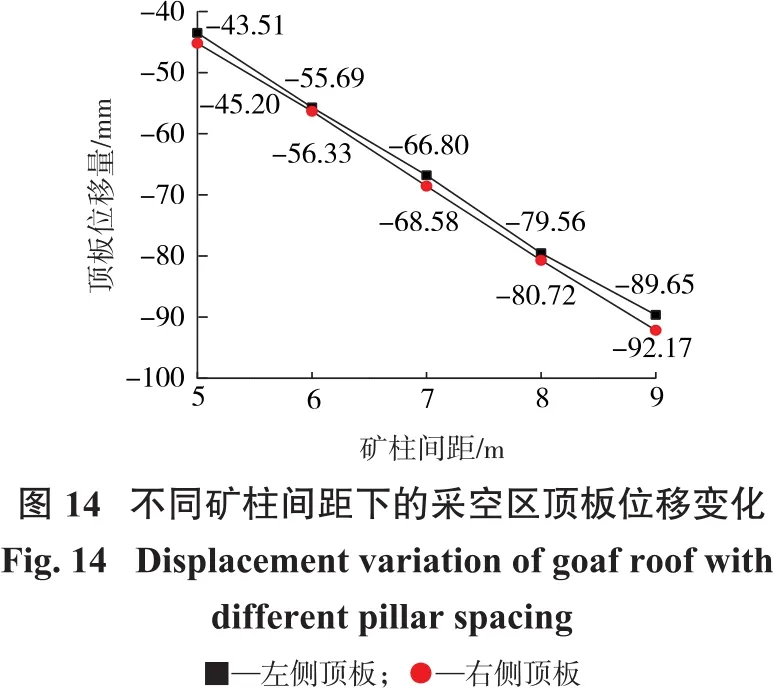

不同间距下矿柱两侧顶板位移变化特征如图14所示。由图14可知:两侧顶板位移变化趋势和前述规律基本相同,且随着矿柱间距增大,顶板位移量也逐渐增大,说明在矿柱尺寸不变的情况下,改变矿柱间距能显著影响矿房顶板位移量,可见矿柱间距是决定矿房围岩稳定的主要因素。

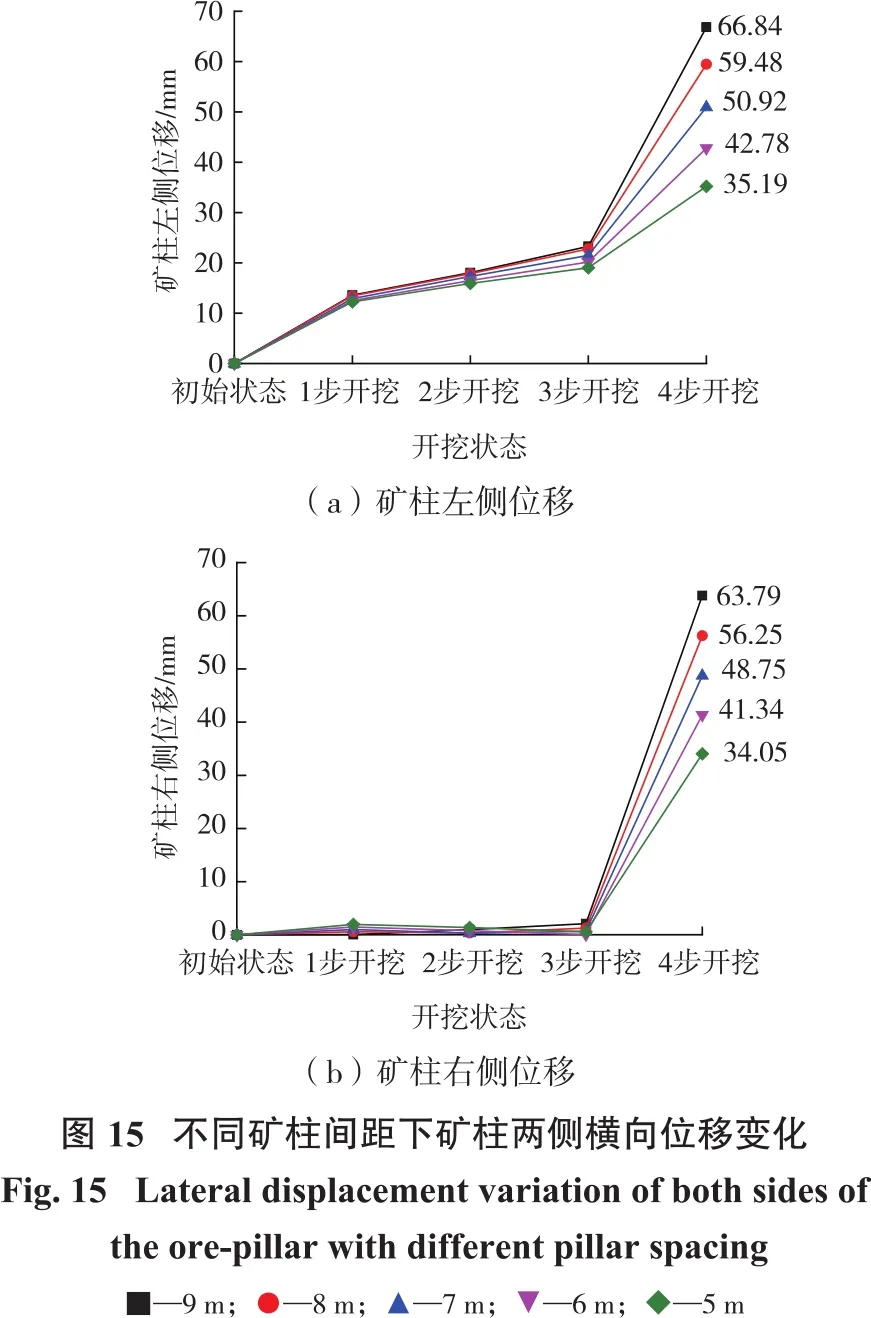

不同矿柱间距下矿柱两侧横向位移变化特征如图15所示。分析该图可知:随着矿柱间距减小,矿柱两侧横向位移量随之逐渐减小,当矿柱间距由9 m减小至7 m时,左侧位移减小了15.92 mm,右侧位移减小了15.04 mm,明显降低了矿柱变形量,改善了矿柱受力状态,提高了矿柱稳定性。

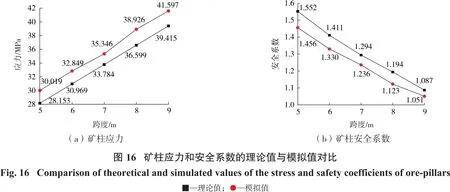

通过对比分析矿柱应力及安全系数的理论计算值与模拟值(图16)可知:随着矿柱间距减小,开采后矿柱内应力整体呈减小趋势,矿柱安全系数呈现增加规律。当矿柱间距由9 m减小到7 m时,矿柱安全系数由之前的1.051提高到1.236,可以满足工程要求,说明减小矿柱间距可以显著改善矿柱受力状态,避免矿柱出现过载失效。

3.5 矿柱及矿房围岩塑性区分布特征

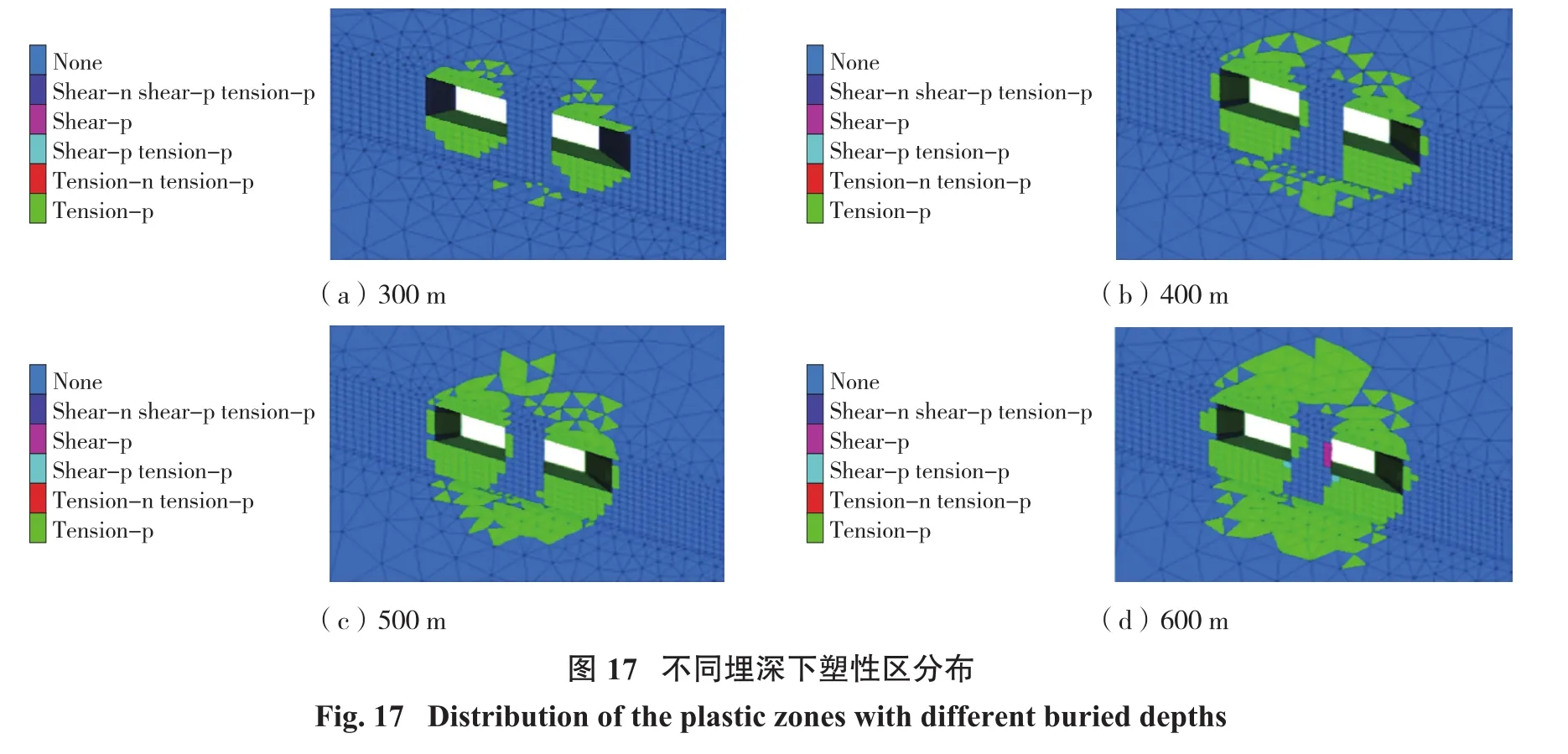

不同埋深条件下采场围岩塑性区分布如图17所示。由图17可知:矿房顶底板围岩拉破坏区域分布范围较大。随着埋深增加,矿柱沿竖直方向上中间部位出现塑性破坏区,且埋藏越深矿柱塑性区范围越大,与现场观测结果吻合,表明现场出现的矿柱表面岩层剥落主要为矿柱受压所导致的浅表围岩拉裂破坏,且埋藏越深破坏越严重。

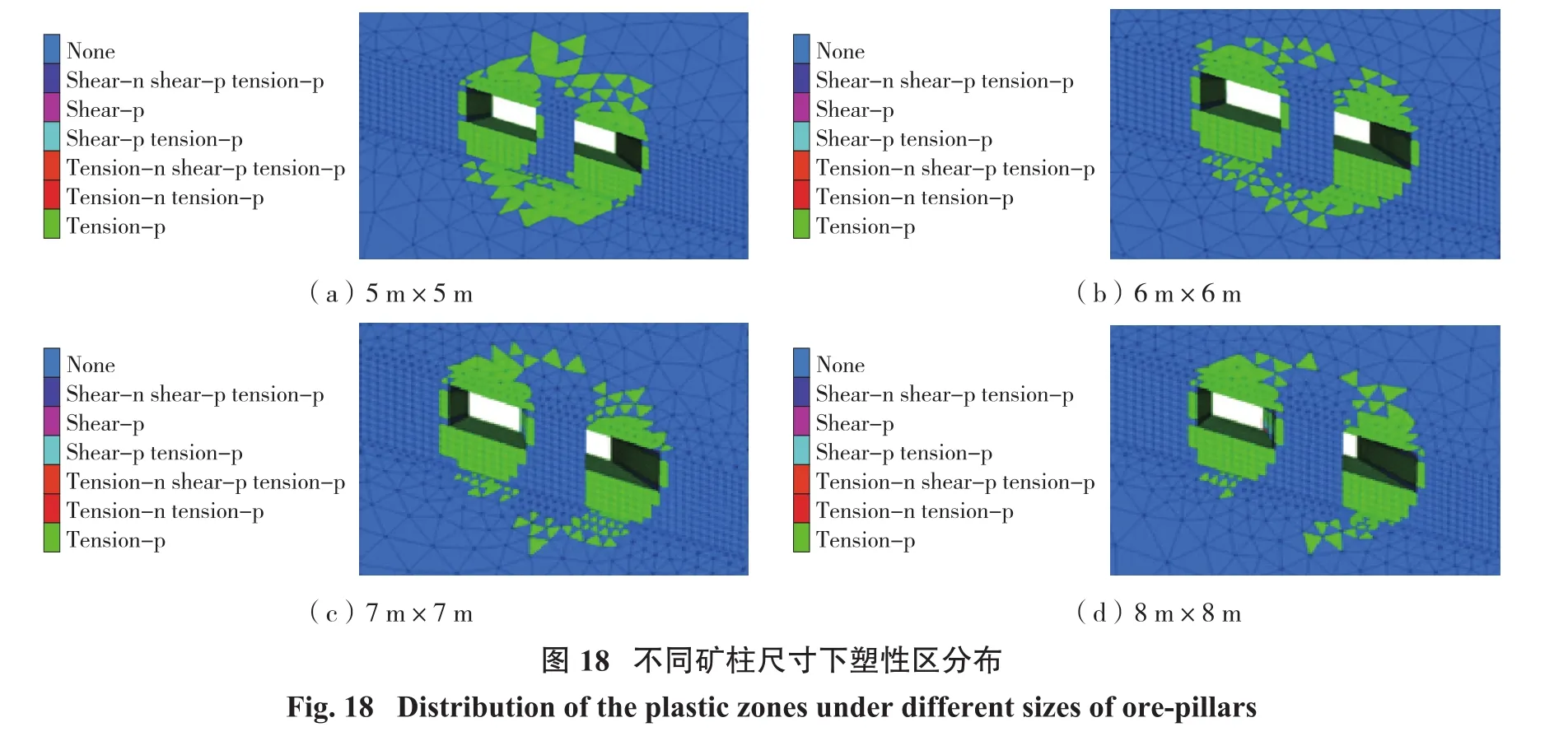

通过分析不同矿柱尺寸条件下塑性区分布特征(图18)可知:在相同埋深和矿房跨度条件下,采空区顶底板塑性区范围减小幅度较小,矿柱沿竖直方向上,中间部位均出现塑性区,与现场观测结果吻合。增加矿柱尺寸的作用表现为:①减小矿柱内部应力从而提高其稳定性;②将矿柱两侧原本贯通的塑性区隔离开,避免出现大范围裂隙贯通破坏。

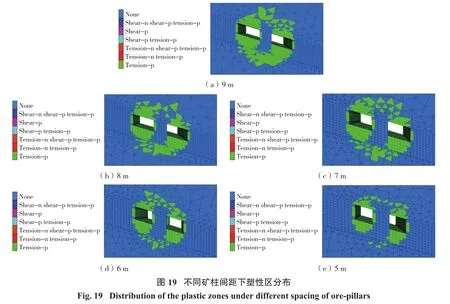

不同矿房跨度条件下塑性区分布特征如图19所示。分析该图可知:矿房跨度减小,矿房顶板和底板的塑性区深度和范围也随之减小,矿柱两侧原本贯通的塑性区域分离,减小了顶板冒落风险。

4 工程实例

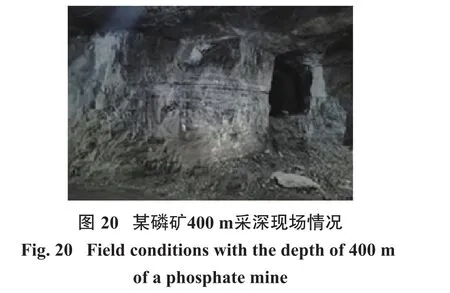

目前,该磷矿在开采时采用房柱法,在矿块内沿走向水平布置矿房,矿房内留规则的矿柱,矿柱尺寸为5 m×5 m,沿矿层走向间隔9 m。现场实践中,开采埋藏深度为400 m的矿体时,矿柱表面岩石剥落程度较轻、矿柱整体形态完整(图20);采深增加至500 m,矿柱表面呈现破碎状态,矿柱中间部分岩石剥落破坏程度较大,岩石剥落明显,矿柱整体形态呈内凹弧形(图2)。更深处的采场围岩应力更加复杂,矿柱破坏以及顶板变形更加明显,当前的开采方案无法取得良好效果,需要进一步优化矿柱及采场参数。

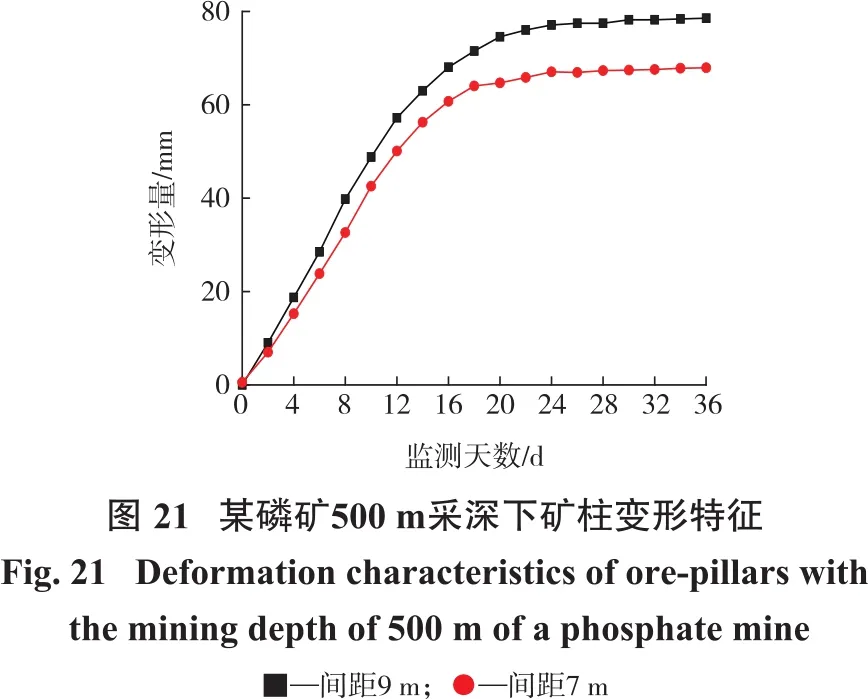

根据前述研究成果,选取500 m埋深的两个矿房,其中一处将矿柱沿走向布置的间距改变为7 m,矿柱尺寸不变,作为新型采场参数试验矿房;另一处使用原有矿房参数,作为对比试验矿房。在开采过程中,为了掌握矿柱变形规律,定期对矿柱中部表面进行位移监测,观测频率为2 d/次。结果如图21所示。当矿柱间距为9 m时,矿柱中部表面位移收敛速率逐渐由大变小,在22 d时趋于稳定,变形收敛值为79 mm;矿柱间距减小为7 m时,矿柱中部位移收敛速率更早趋于稳定,在18 d左右达到稳定,变形收敛值为67 mm,且矿柱浅表岩体未出现剥落破坏特征。由此表明:在深部复杂应力环境下采用优化后的矿柱和采场参数是可行的,并且显著提高了矿柱和采场围岩稳定性。

5 结论

湖北某磷矿矿体具有大倾角和埋深变化范围大的赋存特点,针对其开采过程中矿柱浅层岩体严重剥落的破坏特征,采用极限强度理论和数值模拟方法,分析了矿柱埋深、尺寸、间距等因素对矿柱安全系数和稳定性的影响规律,提出了该矿房柱法开采的指导参数。得出如下结论:

(1)对于埋深变化显著的层状倾斜磷矿床而言,当采深小于500 m时,采用当前采场布置参数可以保证矿柱安全;但采深超过500 m后矿柱将出现失稳破坏特征,需采用增大矿柱尺寸或减小矿房跨度等方案,提高矿柱及矿房顶底板围岩的稳定性。

(2)矿柱尺寸是控制矿房顶板下沉的次要因素,却可以显著减小矿柱横向变形,即矿柱尺寸是决定矿柱变形的主要因素。当采用9 m矿柱间距时,将矿柱尺寸增大至6 m×6 m可有效减小矿柱变形量。

(3)矿柱间距是决定矿房顶板围岩稳定性和矿柱变形程度的主要因素。工程实践表明:当埋深超过500 m后,采用5 m×5 m的矿柱尺寸,并将矿柱间距减小至7 m,可显著减小矿柱及矿房围岩变形,有效降低矿柱荷载,使其处于稳定状态。

(4)本研究采用的矿柱荷载理论模型即分载面积法计算模型仍是以水平矿体赋存特征为假设条件,后续需进一步优化以建立倾斜矿体矿柱荷载理论模型,为复杂赋存条件下磷矿床矿柱参数优化提供理论依据。