高电导率有色冶金废水处理工艺实践

杨益芬,张宝辉,周 尚,徐小艳

(楚雄滇中有色金属有限责任公司,云南楚雄675000)

有色冶金废水外排将造成重金属及盐类对水体的污染,所以废水循环利用零外排放已成为发展趋势。反渗透工艺是实现废水零外排中应用较为成功的工艺。铜、锌、铅冶炼以硫化矿为原料,在烟气制酸过程中,采用稀酸洗涤净化工艺产生污酸。污酸中ρ(H2SO4)60~100 g/L,ρ(As)2~5 g/L,采用硫化钠法、中和铁盐法等处理工艺。中和铁盐法会产生的高硬度废水,需处理后才能回用。针对中和铁盐法产生高硬度废水,云南某铜冶炼企业采用反渗透处理工艺,具体流程为除钙预处理+超滤+一级反渗透(RO1)+二级反渗透(RO2)+浓水反渗透(RO3),产水回用于循环冷却水系统及低压锅炉用水。一级、二级反渗透系统对进水控制指标要求较高,其中一级反渗透要求电导率小于等于6 000 μs/cm,当电导率大于6 000 μs/cm时,一级反渗透就不能正常过流,甚至会导致一级反渗膜堵塞或损坏,降低反渗透膜的使用寿命。

由于原料资源日益紧缺,原料品质波动大,导致工业废水中的成分也会产生较大的波动,引起电导率波动较大,污水处理出水口电导率指标经常性超出控制范围,最高值时达21 920 μs/cm,严重影响生产废水处理系统正常运行。为延长反渗透膜使用寿命,降低膜污堵现象发生的频次,稳定实现生产废水零外排,经专业技术人员多次研究、探讨,决定对现有深度水处理工艺进行改造,以适应高电导率生产废水的处理要求,并能实现原有低电导率深度水处理流程与改造后高电导率生产废水处理流程的灵活切换。

1 现有污水处理工艺简介

1.1 污酸处理

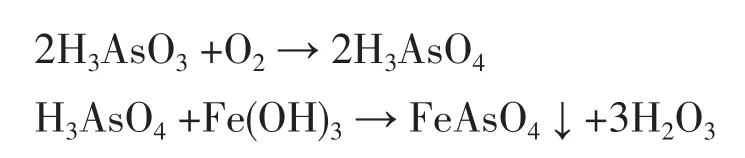

污酸处理采用中和铁盐法,污酸用电石渣中和,加絮凝剂澄清分离,上清液溢流入氧化桶,同时投加硫酸亚铁,鼓风氧化,使Fe2+氧化成Fe3+,砷酸盐、亚砷酸盐与铁离子反应形成稳定的砷酸铁、亚砷酸铁,并被氢氧化铁吸附而共沉淀。

污酸处理主要的反应方程式如下:

1.2 深度水处理

云南某铜冶炼企业建有2套600 m3/d深度水处理系统,可独立或同步运行,处理能力为1 200 m3/d。主要工艺流程为:废水用氢氧化钠溶液调节pH值后加入纯碱溶液使废水中钙、镁、铜、锌、铁等离子发生沉淀反应,再加入PAC,PAM进行絮凝沉淀[1],上清液经超滤、一级反渗透(RO1)、二级反渗透(RO2)及浓水反渗透(RO3)处理,产水回用,浓水用于渣缓冷。絮凝沉淀的污泥经压滤后返回污酸处理作为中和剂使用。

深度水处理系统工艺流程见图1。

图1 现有深度水处理工艺流程

超滤膜孔径 0.001~0.05 μm[2],超滤对水中的悬浮物、胶体、大分子物质、细菌等几乎可以完全截留,对BOD和COD的去除率在20%~60%,对小分子有机物和无机离子几乎不截留。反渗透膜是利用压力差为动力的膜分离过滤技术,其孔径小至纳米级,在一定的压力下,H2O分子可以通过RO膜,而原水中的无机盐、重金属离子、有机物、胶体、细菌、病毒等杂质无法透过RO膜,从而使可以透过的纯水和无法透过的浓缩水分离。用反渗透系统进一步处理超滤装置的产水,截留97%的溶解盐及分子量大于100的有机物,同时允许水分子通过。 RO2系统进一步处理RO1系统的产水,截留大于97%的溶解盐分,为产区提供优质回用水,RO3系统进一步处理RO1系统产出的浓水,提高水处理的利用率。

2 改造情况

2.1 改造思路

现有浓水反渗透膜抗污堵能力强,可处理高电导率浓水,但现有流程中电导率偏高的废水只能先进入RO1系统,不能直接进入RO3系统,且RO3系统最大处理能力为20~24 m3/h,而雨季产生的电导率偏高的废水约800 m3/d,管线流程及处理能力不能满足要求。本着经济、高效的原则,决定对原有工艺进行改造,经工艺改造后可将电导率偏高的废水经超滤系统处理后直接进入改造后的RO3系统,新的处理工艺流程为:预处理+多介质过滤+超滤+浓水反渗透(RO3)+二级反渗透(RO2)。经过改造后RO3系统的处理能力不低于800 m3/d,改造前后不改变现有工艺流程及处理效率。新流程关键在RO3系统,而要确保RO3系统的效果,就必须确保其进水压力和流速。确定改造方向后,进一步精确计算出废水电导率大于等于6 000 μs/cm时进入RO3系统所需的压力,而后在原有流程上进行改进。

2.2 改造的可行性

RO3系统正常运行时,进水电导率常规指标控制在 24 000~28 000 μs/cm,RO3 系统处理的废水电导率远大于原水电导率历史记录的最大值,所以当原水电导率超标时,可将超滤系统处理后的产水直接进入RO3系统进行处理。经设计软件计算,在原水异常进水电导率为18 000 μs/cm的情况下,RO3系统产水电导率约为420 μs/cm,RO3系统产水再进入二级反渗透处理后产水电导率小于或等于20 μs/cm,完全能够满足出水技术指标电导率小于或等于100 μs/cm的要求,经过技改后可以确保处理后的水质达到原流程产水回用标准。

改造方案实施后使用RO3系统处理超滤系统产水,可以确保深度水处理站原水电导率超标时仍然保持正常、稳定运行,产水能得到有效回用。

2.3 改造的内容

新增1台高压泵和反渗透元件,确保浓水反渗透膜进水压力的同时增加流速,提升处理量。在超滤装置产水管道上安装切换阀门,当污水原水电导率大于等于6 000 μs/cm时,直接将超滤产水切换至新流程,即超滤系统产水直接进入RO3系统处理,RO3系统产水进入二级反渗透系统处理,RO3系统浓水直接回用于渣缓冷。采用新的流程,高电导率的废水系统回收率达到48%以上,高电导的水质处理能力大于等于800 m3/d。根据原有高压泵性能曲线可查,Q=15 m3/h,H=180 m 的高压泵在流量Q=20 m3/h时,水泵扬程约为162 m,而实际运行需要240 m扬程,因此需要额外增加1台Q=20 m3/h,H=80 m的高压泵。新增高压泵安装于保安过滤器与现有高压泵之间。改造后需要的设备配置见表1。

表1 改造需要的设备配置表

2.4 改造施工方案

在超滤装置产水管道上安装切换阀门,当污水原水电导率大于或等于6 000 μs/cm时,直接将超滤产水切换连接至RO1系统浓水箱,投用改造流程,将超滤系统产水直接进入RO3系统处理,RO1系统保养停用,后续流程不变,RO3系统产水进入RO1系统产水箱后再进入RO2系统处理,RO3系统浓水直接回用于渣缓冷。改造后的工艺流程见图2。

确认满足现场工作条件后,停运深度水处理系统,并关闭超滤产水箱和RO1系统浓水箱出口阀门,排尽管道内积水。然后进行管道、阀门安装工作,敷设PE管,在超滤系统产水箱出口管处由DN150变径为DN100,与RO1系统浓水箱出口管处连通,在安装的PE管段安装DN100切换阀。

3 改造后的效果

改造前后运行参数见表2。

表2 改造前后运行参数表

改造后RO3系统运行正常,进水电导率、产水电导率、脱盐率、进水压力、浓水压力、膜压差等各项工艺控制关键指标与改造前一致,在工艺控制指标范围。产水流量提升,达到15~18 m3/h,产水率提升,达到48%~57%,均高于改造前。处理水量达840 m3/d,高于预期目标800 m3/d,改造后成效明显。

图2 改造后的工艺流程

4 结语

通过改造,解决了有色冶金废水电导率波动大,废水电导率超标时现有废水处理系统无法正常运行的难题,实现了同一套生产废水处理系统可灵活处理不同电导率废水。改造后由于增加了浓水处理系统的处理量,深度水处理系统总的处理能力增加。