利用JX300-XP DCS系统实现精硫槽的自动控制

黄建林

(中化重庆涪陵化工有限公司,重庆涪陵 408000)

硫磺制酸生产中储存于液硫储罐内的液硫进精硫槽,并通过精硫槽上方安装的立式精硫泵将液硫喷入焚硫炉中焚烧,因而精硫槽内液硫液位及温度控制尤为重要。

1 精硫槽原有控制方式

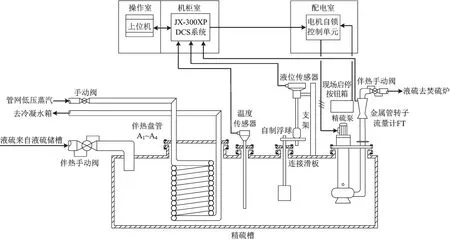

操作人员通过操作室内JX300-XP DCS系统的上位机显示界面集中监视精硫槽内液硫温度、液位和立式液硫泵向焚硫炉喷射液硫流量,若槽内液硫液位、温度出现变化需要调整向焚硫炉喷放的液硫量时,可通过对讲机与现场巡查操作员沟通,调节相应的手动阀。

由于操作人员精力有限,有时会出现以下问题:①液硫最佳温度为130~150 ℃,若精硫槽内液硫温度出现较大波动,超出该范围,会影响液硫输送,严重时会堵塞焚硫炉的液硫喷枪、损坏精硫槽上安装的精硫泵,甚至烧毁精硫泵的电机;②若液硫液位过低,则会导致焚硫炉无液硫燃烧,严重影响生产,而且精硫泵空泵运行将受到损坏;若液硫自精硫槽溢出,又会浪费液硫原料,夜间溢出甚至引发安全事故。

此外,需向焚硫炉喷放液硫时,按下现场启停按钮箱的“启动”键,配电室控制柜的电机自锁控制单元开始操作,精硫泵运行,此时再人工调节阀门开度,就会出现工艺指标波动较大的现象。原精硫槽液硫温度、液位以及喷射流量监控流程见图1。

针对上述问题,中化重庆涪陵化工有限公司对已有的JX-300XP DCS系统编写相应自动控制程序,并对精硫槽进行一系列技改。

图1 原精硫槽内液硫温度、液位及喷射流量监控流程

2 精硫槽自动控制系统

精硫槽自动控制系统主要包括检测、执行和控制环节。

2.1 检测环节

检测环节包括温度检测和液位检测。

温度检测用温度传感器附带法兰装配式Pt100热电阻,由精硫槽顶部插入槽内,用螺丝固定于槽顶上,插入长度大于液位检测环节中自制浮球,从而保证精硫槽内液硫液位即使处于低位,温度传感器仍能将检测到的槽内液硫实时温度转换成电信号传输至JX-300XP DCS系统的温度控制组态程序加以运算处理,同时将精硫槽液硫实时温度显示在DCS系统上位机显示屏上,供操作人员监控,确保槽内液硫温度始终处于稳定范围。

液位检测用液位传感器为浮球连续式液位计,它与其辅助设施一同监测精硫槽中液硫液位。液位检测辅助设施由自制浮球、连接滑板和支架组成。

自制浮球材质为316L不锈钢,长度小于温度传感器插入精硫槽的深度和精硫泵放入精硫槽的长度,从而保证槽内液硫处于浮球检测最低位置时,温度传感器能检测到液硫温度和精硫泵泵壳与叶轮是否处于液硫中,避免精硫泵因空泵旋转而损坏。

连接滑板与自制浮球连接之处用钻孔焊接固定,与液位传感器连接之处的钻孔径略大于液位传感器杆径。因为精硫槽中液硫液位一旦变化,自制浮球就会发生位移,带动连接滑板移动,于是又推动液位传感器杆上的浮球也移动,同时把位移变化量转换成电信号传输至JX300-XP DCS系统,再经系统组态程序中的液位控制模块组加以运算处理,输出电信号来控制伴热不锈钢电动开关球阀的开关,从而达到控制槽内液硫液位的目的。

支架的作用是支撑与固定液位传感器。

2.2 执行环节

配电室内变频器接收JX300-XP DCS系统输出的变频器控制信号,通过控制液硫泵转速来调节向焚硫炉喷放液硫的流量。精硫槽内液硫温度、液位及喷射流量自动控制流程见图2,精硫槽内液硫温度、液位及喷射流量自动控制设备布置俯视见图3。

图2中FT是带远传功能的金属管转子流量计,监控向焚硫炉喷放的液硫流量。电动调节球阀接收JX300-XP DCS系统输出的温度调节信号,再去控制进入伴热盘管的蒸汽量,保证精硫槽中液硫温度在工艺指标内。JX300-XP DCS系统输出的开关信号控制伴热不锈钢电动开关球阀开合,进而控制液硫储罐内的液硫流入精硫槽,保证精硫槽中液硫液位在控制范围内,确保生产连续性和设备完好。

2.3 控制环节

控制环节包括液硫泵转速调频控制组态程序、液硫温度控制组态程序和液硫液位控制组态程序。

液硫泵转速调频控制组态程序由输入端、手操器模块和输出端Q1组成。按下现场启停按钮箱“启动”键,配电室内变频器逐渐运行至设定频率,带动液硫泵电机运转,电机再带动液硫泵运转,将液硫输送到焚硫炉燃烧,操作人员通过上位机人机交互界面根据生产实际情况输入需要的频率值,经虚拟输入端I1(虚)传至JX-300XP DCS系统的精硫泵调频控制程序手操器HC的M端,经手操器HC运算处理,由输出端Q1输送至变频器C3,改变其频率,进而控制液硫泵喷放到焚硫炉的液硫量,实现远程控制目的。

图2 液硫温度、液位及喷射流量自动控制流程

图3 液硫温度、液位及喷射流量自动控制设备布置俯视图

JX-300XP DCS系统液硫温度控制组态程序由输入端、调节器模块PID和输出端Q2组成。精硫槽中液硫实时温度由温度传感器通过JX-300XP DCS系统物理输入端I1(实)传送给PID模块的PV端,操作人员通过上位机人机交互界面将工艺要求的控制温度值,经虚拟输入端I3(虚)传送给PID模块的SV端,PID模块的工作状态选择,由操作人员根据实际需要通过上位机人机交互界面发出指令经虚拟输入端I2(虚)传送给PID模块的A/M端。

当处于自动状态“A”时,液硫温度控制调节器PID模块SV端和PV端输入的信号进行比较后,在模块中做PID运算处理,并将运算处理信号经输出端Q2传送给电动调节球阀C2,调节蒸汽输送量至伴热盘管A1~A4,使连续自动控制精硫槽中液硫温度符合工艺指标。

当处于手动状态“M”时,PID模块SV端和PV端输入的信号不会进行比较,操作人员通过上位机人机交互界面输入阀门开度值,经虚拟端子I4(虚)将开度值信号传送给PID模块的MV端,在模块中进行运算处理,并将运算处理信号经输出端Q2传送给电动调节球阀C2,调节蒸汽输送量至伴热盘管A1~A4,实现远程手动控制精硫槽中液硫温度。

PID模块通常处于自动状态“A”,若遇紧急状况,为保证生产连续性,才将PID模块处于手动状态“M”。控制精硫槽液硫液位采取两位控制法,包括输入端、高液位比较模块GT、低液位比较模块LT和SR触发器模块以及输出端。操作人员通过上位机人机交互界面将高液位和低液位设定值,经虚拟输入端I5(虚)和I6(虚)分别传送给模块GT的GV端和LT的LV端,精硫槽液硫实际液位由液位传感器及其附属设施组成的检测机构检测,再转换成电信号经物理输入端I2(实)和I3(实)分别传送GT模块和LT模块的PV端,这两组PV信号分别与GT模块和LT模块的GV、LV设定信号比较处理后,经SR触发器模块运算处理,并将运算处理信号经输出端Q3开关信号控制伴热不锈钢电动开关球阀C1的打开与闭合,确保精硫槽液硫液位低于设定值时能及时打开阀C1,将液硫储罐中的液硫补充到精硫槽内;当精硫槽液硫液位补充到设定的高限值时也能及时关闭阀C1,避免液硫从精硫槽中溢出,确保精硫槽有液硫,保证生产连续性[1]。精硫槽内液硫温度、液位及喷射流量自动控制DCS系统逻辑控制见图4。

图4 液硫温度、液位及喷射流量自动控制DCS系统逻辑控制

3 结语

通过将原有精硫槽控制方式改为自动控制,经实际运行发现,该自动控制满足生产装置的连续性和后续工艺指标的稳定性,减轻了操作人员的劳动强度,可以更好地避免液硫浪费、运行设备损坏及人员安全事故等现象发生。