蔬菜工厂化生产自动移苗设备结构设计与试验

顾小小,李 伟,朱春燕,解安东,李长兴,张样平

(1.上海市农业机械研究所,上海市 201106;2.安徽工业大学智能装备技术研究院,安徽马鞍山 243002;3.上海绿立方农业发展有限公司,上海市 201210)

0 引言

穴盘苗移栽是设施内工厂化生产中的重要环节[1],穴盘苗移栽可以缩短作物的生长发育期,错开成熟期,提高产量[2]。发达国家对移栽机的研究起步较早[3]。L.J.Kutz等研发第一个被应用到苗圃植物移栽的机器人[4]。Yang Y等设计带滑动针夹持器的四自由度SCARA工业机器人[5]。Takashi等发明了一套自动化移栽系统,并引入托杯转移钵苗[6]。K.H.Ryu等设计带视觉系统的全自动移苗机[7]。美国RAPID的RTW系列全自动移苗机可多穴盘同时抓取[8]。总体而言,国外移苗机成套设备体积较为庞大,无法较好地适应我国实际生产的需要,且存在通用性差、难以控制、成本较高等问题。

上个世纪九十年代,国内开始温室钵苗移栽机械的研究。吉林工业大学研制出针对空气整根营养钵育苗移栽系统[9]。范云翔等研制温室全自动移栽机[10]。邱立春等发明多个移栽机械手移栽的穴盘苗移栽机[11]。韩绿化等设计了一种穴盘苗移栽机两指四针错夹式取苗末端执行器[12]。然而,受定位精准度,抓取效率,生产成本等因素的制约,国内穴盘苗移栽装备自动化程度低、成本高[13],结构复杂[14],可靠性差[15],尚无法适应蔬菜工厂化生产的实际要求。针对现状,本研究结合长三角地区绿叶菜工厂化生产的需求,研制从96穴育苗盘移苗到8穴种植盘的高速、高精度自动移苗机。

1 整机结构及工作原理

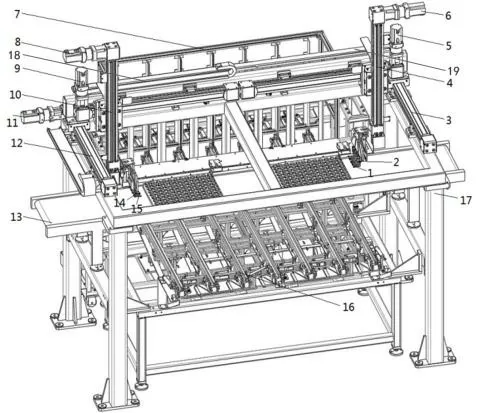

整机结构主要包括种植盘库、转接台、育苗盘输送线、桁架直线模组和抓取装置(图1)。

图1 自动移苗设备结构示意图

工作流程:向种植盘库填充空种植盘,机械臂复位。插板气缸伸出,拖住种植盘,顶升气缸升起顶起种植盘,插板气缸缩回,顶升气缸下落一个种植盘的距离时,插板气缸伸出,拖住上面的种植盘,落下的种植盘与顶升气缸一起下落到最低位置。顶升气缸杆缩回带动托架下降,将下落的种植盘送至转接台的种植盘输送线,种植盘输出装置接到信号后将空种植盘运输到限位装置处等待移苗。育苗盘输送线运送育苗盘到指定位置,阻挡气缸伸出挡住育苗盘。夹爪气缸收缩,驱动抓手夹住种植杯移至种植盘,夹爪气缸伸长,夹爪将种植杯放入种植盘。移苗完成后,种植盘限位装置放行,推盘装置将种植盘推上AGV小车,由其运送种植盘至种植床。

2 关键部件

2.1 穴盘及种植杯

为避免抓取装置损伤幼苗,设计满足机械臂抓取强度要求的种植杯,抓手抓取栽有幼苗的种植杯来移栽。种植杯杯沿直径35 mm,杯沿下方直径27 mm,杯底直径23 mm,杯高40 mm,配套设计孔数8×12(行×列),555 mm×375 mm(长×宽),穴孔中心距45 mm×45 mm,穴孔口径25 mm的种植盘,以及孔数2×4(行×列),430 mm×240 mm(长×宽),穴孔中心距100 mm×100 mm,穴孔口径30 mm的育苗盘。

2.2 种植盘库

种植盘库包括机架及种植盘装置、分离装置、导向机构和种植盘存放架。种植盘装置包括托架和托架升降机构,选用30×30铝型材、40×40铝型材和40×40×4方形钢,根据种植盘尺寸及转接台高度,确定其长、宽、高分别为2 240 mm、540 mm、1 240 mm。种植盘存放架有1组6个种植盘储存仓,每个储存仓最多可储存12个种植盘,种植盘库最大可储存72个种植盘。

2.3 转接台

转接台结构包括种植盘输送装置和限位装置。输送装置将种植盘库中的种植盘送至机械臂处,限位装置将种植盘限制在移栽位置。

为提高种植盘运输同步性,输送装置采用同步带传动运送种植盘,其传动系统由电机、主动带轮、从动带轮、张紧轮、同步带组成,6个导槽的7个主动带轮均设在一根传动轴上。种植盘质量为3 kg,运输速度为0.13 m/s,根据结构设计,选用的同步带规格为584-8M-40。

选择交流电机中的异步电机作为种植盘输送装置驱动电机,根据设计转矩以及功率选择电机型号为6IK300RGU-CF,配减速比为25的减速机,经减速机减速后,额定转速为,额定转矩为,满足设计要求。

2.4 育苗盘输送装置

根据育苗盘的尺寸和特性选择带式输送线进行育苗盘输送,保证育苗盘在位置移动过程中不松动、不落苗,并实现精确定位。输送线配550 W普通三相异步电动机;输送线长2 800 mm,宽485 mm,整体高度以 417 mm为基准,可上下各调节30 mm;线体支架为4080国标型材;输送线皮带的回转直径不得大于60 mm。

2.5 桁架直线模组

直线模组单体运动速度快、重复定位精度高、质量轻、所占空间小、寿命长[16]。选用同步带型直线模组,2个模组使用同一个X轴,抓取和放置种植杯时,两个模组分别动作,互不干涉,无碰撞的风险。

设计直线模组X轴和X+轴沿种植盘输送线方向水平直线行程为800 mm,Y1轴和Y2轴沿垂直于种植盘输送线方向水平直线行程为800 mm,Z1轴和Z2轴沿竖直方向上下直线运动行程为700 mm。经测算XYZ轴所承受的负载分别为4.82 kg、6.77 kg、29.47 kg。根据以上参数,选择80型同步带直线型模组。

选用高惯性(高惯量)MHMF082L1U2M型伺服电机,电机驱动机械臂沿XYZ轴运动,水平方向上伺服电机通过X、Y轴直线模组带动机械臂至指定抓苗、投苗位置。垂直方向上伺服电机通过Z轴直线模组带动抓苗机械手向下移动夹取种植杯。

2.6 抓取装置

抓取机构考虑到成本和调试同步性问题,采用模组机械双臂。由于种植杯呈圆柱状且上方开口,不易吸附,故选用夹取式末端。根据种植盘孔数,每个机械臂配4个夹爪,夹爪夹取种植杯2/3处(直径约26 mm),夹爪松开时开度为31 mm,夹取时开度为25 mm。

抓手分配盘上4条滑轨对应4个夹爪,滑轨上端间距同育苗盘穴孔中心距,下端间距同种植盘穴孔中心距。抓取育苗盘上种植杯后,夹爪气缸伸长,4个夹爪沿分配盘的滑轨向下运动实现高精度变距,从而与种植盘孔距相适应。

3 试验与分析

3.1 试验条件及方法

试验区为1座13连栋13间玻璃温室,配备育苗工场、AGV小车等。测试环境温度23.6~26.6℃,环境湿度44.2~49.4%RH。移栽植株为苗龄14天的生菜,单株平均重量4.8 g(含种植杯和基质),尺寸37 mm×33 mm(高×宽)。利用秒表对移苗作业做连续观测。抓手精准夹取种植杯,并将其准确投入种植盘穴孔内视为移栽成功。

3.2 试验结果与分析

3.2.1 正常生产速度移栽性能测试

测试移苗设备在正常生产速度(48棵/min)下移栽效果。将种植盘库全部摆满种植盘,测试每层6个种植盘全部移满种植杯需要时间(含种植盘运输时间、机械臂定位时间等所有准备时间)。

由测试可知,移苗设备在正常生产速度下,6个种植盘全部摆满需60 s左右,即6个种植盘(48个种植杯)全部完成移栽需60 s左右,即满足48棵/min正常生产要求。移栽速度最大误差为+2 s,在误差允许范围±3 s内,满足设计要求。设备整体运行稳定,育苗盘、种植盘定位准确,抓手抓取精准,种植杯能精准投入种植盘孔穴内,平均移栽成功率98.22%。

3.2.2 不同调速脉冲参数值下的移栽性能测试

从机械臂完成定位开始,至设备完成育苗盘中48个种植杯(1个机械臂完成24个)的抓取、移位、释放动作作为一个测试周期,测试不同调速脉冲参数值下移栽速度,每种调速脉冲值下测试3次,取算术平均值。

由测试可知,随着脉冲参数提升,移栽速度几乎呈线性上升,调速脉冲值80 000时,移栽速度最快,平均可达90棵/min。所有调速脉冲值下平均移栽成功率为97.27%。移栽成功率与移栽速度之间没有显著相关性,在调速脉冲值60 000时,移栽成功率最高。移苗设备在不同调速脉冲值参数下,整体运行速度稳定,各传动机构运行平稳,机身没有异常振动,移栽效果良好,没有卡盘现象。

4 结语

本研究设计的96穴育苗盘移苗到8穴种植盘的自动移苗设备主要由种植盘库机构、转接台、育苗盘输送线、桁架直线模组和抓取装置等部分组成,种植盘库和转接台分别用于存放和输送种植盘,种植盘输送线运行速度300 mm/s,单次输送种植盘数量6个;育苗盘输送线用于输送育苗盘,运行速度300 mm/s,单次输送育苗盘数量为2个;桁架直线模组和抓取装置用于准确抓取育苗盘中的种植杯并移入种植盘内。该模组结构简洁,定位精准;2个机械臂,运行速度为800 mm/s,最大拾取距离800 mm,重复定位精度0.05 mm;抓手采用分配盘结构,多个抓手之间的相对距离能够保持一致;抓手抓取种植杯,不直接抓取幼苗,不会对幼苗造成损伤。

对设备进行试验,正常生产速度下(48棵/min),移栽速度的最大误差为+2 s,在误差允许范围±3 s内;不同调速脉冲参数值下,移栽速度随脉冲参数的提升而上升,最高移栽平均速度可达90棵/min。移栽速度的上升并不会影响移栽的成功率,移栽平均成功率可达97%,试验证明设备整体精度高、稳定性强。