高孔体积、大孔径渣油加氢催化材料的开发

刘 滨,杨清河,胡大为,曾双亲

(中国石化石油化工科学研究院,北京 100083)

由于渣油加氢反应受扩散过程控制,所以催化剂的外形尺寸和孔结构成为影响催化剂性能的关键因素。为减少渣油分子在催化剂内部的扩散阻力,催化剂应具有较大孔径,为反应物分子提供扩散通道,同时又要具有较高的孔体积,以容纳更多的杂质与垢物,延长催化剂运转周期。

制备高孔体积、大孔径渣油加氢催化剂的关键在于载体的制备。目前,制备大孔径载体较常用的方法是扩孔剂法,包括物理扩孔剂法和化学扩孔剂法[1]。物理扩孔剂法是在载体成型过程中加入炭黑、有机物等扩孔剂,依靠扩孔剂的空间填充效应和燃烧后生成气体的膨胀冲孔作用,在载体中形成大孔。受载体强度限制,物理扩孔剂法用得不多,扩孔效果也有限。化学扩孔剂法是在载体中加入硅、硼、磷等物质,通过改变拟薄水铝石粒子大小及分散状态来达到增大氧化铝孔径的效果。这种方法在载体低温焙烧时会起到一定的作用,但扩孔能力(效果)同样有限。

碱式碳酸铝铵[2-4]作为一种不同于拟薄水铝石的氧化铝前躯物,含有大量的铵离子、碳酸根离子和羟基。在焙烧形成氧化铝的过程中,这些离子除具有空间填充效应外,气体膨胀产生的冲孔作用使得形成的氧化铝具有较高孔体积、较大孔径。本研究以硫酸铝溶液和碳酸氢铵溶液为原料,采用化学共沉淀的方法制备碱式碳酸铝铵(化学式为NH4[AlO(OH)]2HCO3·2H2O),可直接作为渣油加氢催化剂的载体材料使用,弥补了扩孔剂法的不足,为制备高孔体积、大孔径的渣油加氢催化材料提供了新的思路。

1 实 验

1.1 碱式碳酸铝铵的合成和催化剂的制备

硫酸铝溶液和碳酸氢铵溶液以共沉淀的方式进行反应,得到的沉淀物经洗涤、干燥等工艺流程,生成最终产品碱式碳酸铝铵。

将粉末状碱式碳酸铝铵与一定量的助挤剂和胶溶剂混合,挤条成型,经干燥与焙烧后制备成载体。采用孔饱和浸渍法将载体浸渍到含有一定量钼酸铵、硝酸镍和磷酸的混合溶液中,过滤、再次经干燥、焙烧后制备成渣油加氢脱金属催化剂。

1.2 分析与表征

采用日本理学株式会社生产的D/max2 ⅢA型X射线衍射仪(XRD)测定合成产物的晶相结构,鉴别碱式碳酸铝铵和拟薄水铝石。采用美国Micromeritics公司生产的DIGISORB 2500型自动吸附仪测定氧化铝的比表面积、孔体积和孔分布等。采用荷兰FEI-Philips公司生产的TECNAI 20型透射电子显微镜(TEM)观察碱式碳酸铝铵和氧化铝粒子形貌。

2 结果与讨论

2.1 反应机理

在以往的文献[5-7]报道中,碳酸铝铵主要用作制备超细纳米α-Al2O3粉体的原料,其制备方法是将硫酸铝铵溶液滴加到碳酸氢铵溶液中,反应方程式为:

该制备方法对滴定次序、硫酸铝铵溶液的浓度、碳酸氢铵溶液的浓度和滴加速率均有严格要求,只能是硫酸铝铵溶液滴加到碳酸氢铵溶液中,硫酸铝铵溶液的浓度要小,碳酸氢铵溶液的浓度要大,且滴加速率要慢,只有这样,制备出的产品才是碳酸铝铵,而不是拟薄水铝石(γ-AlOOH)。这是因为在反应过程中,必须使Al3+离子的周围存在大量的NH4HCO3,Al3+离子才会首先与NH4HCO3反应生成碳酸铝铵,而不是因pH升高水解生成γ-AlOOH。这样的制备方法为间歇式操作,且原材料为硫酸铝铵,生产效率较低,限制了工业上的大规模应用。

本研究针对以上制备方法的缺陷,采用工业上更加常用、价格较为低廉的硫酸铝溶液为原材料,和碳酸氢铵溶液以共沉淀的方式进行反应,通过控制反应的pH和温度,制备出碱式碳酸铝铵。该制备方法对硫酸铝溶液和碳酸氢铵溶液的浓度和流量没有限制,因此可以进行大规模的工业生产。通过对反应产物的组成进行分析,确定了碱式碳酸铝铵的化学式为NH4[AlO(OH)]2HCO3·2H2O,与碳酸铝铵的化学式NH4AlO(OH)HCO3略有区别。其反应方程式为:

图1为所制备的碱式碳酸铝铵和普通拟薄水铝石的XRD图谱。从图1可以看出,碱式碳酸铝铵和拟薄水铝石的XRD谱图截然不同,碱式碳酸铝铵结晶度较高,在2θ为21°处的衍射峰为其特征峰。

图1 碱式碳酸铝铵和拟薄水铝石的XRD图谱 —碱式碳酸铝铵; —拟薄水铝石

2.2 反应体系pH的影响

在硫酸铝溶液和碳酸氢铵溶液进行反应时,产物为碱式碳酸铝铵或拟薄水铝石,这是平行竞争反应。本研究通过控制反应体系的pH以使硫酸铝溶液中更多的Al3+离子与NH4HCO3进行反应,产物向碱式碳酸铝铵的方向进行。当反应体系pH超出一定范围时,产物向拟薄水铝石的方向转变。

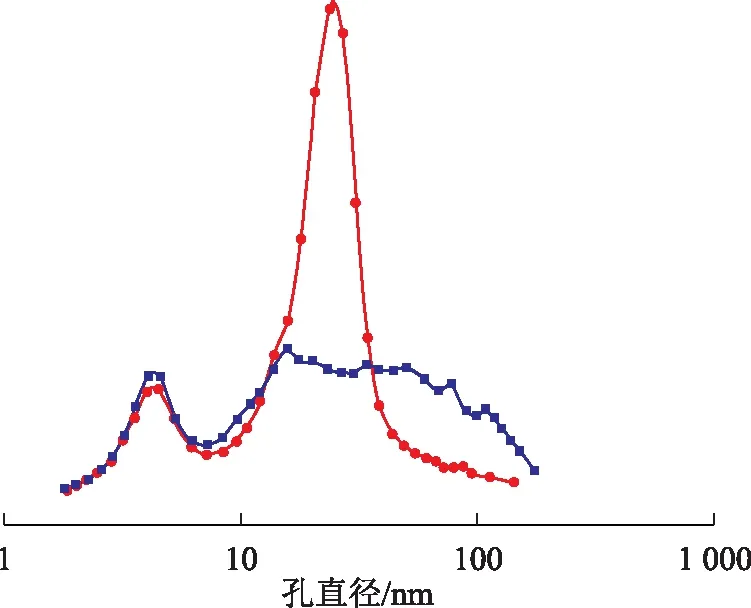

在产物为碱式碳酸铝铵反应体系的pH范围内,不同的pH会对碱式碳酸铝铵焙烧后生成氧化铝的孔结构产生影响。较高的pH使得氧化铝的小孔部分增多,并使得大孔孔径分布变得弥散;较低的pH则会使氧化铝的小孔部分减少,大孔孔径分布更集中。通过对产物进行XRD测定,可以看出产物为碱式碳酸铝铵。图2为不同pH反应体系生成产物的XRD图谱。从图2可以看出,在低pH反应体系下,产物有向拟薄水铝石方向转化的倾向。图3为不同pH反应体系产物焙烧后生成氧化铝的孔径分布。从图3可以看出,与低pH反应体系下生成氧化铝相比,高pH反应体系下生成氧化铝的大孔孔径分布较为弥散且具有较多偏大的孔径。因此,在制备碱式碳酸铝铵时,可根据实际需要,选择不同pH反应体系。

图2 不同pH反应体系生成产物的XRD图谱 —高pH反应体系; —低pH反应体系。图3同

图3 不同pH反应体系产物焙烧后生成氧化铝的孔径分布曲线

2.3 反应温度的影响

当其他制备条件相同时,硫酸铝溶液和碳酸氢铵溶液分别在不同的温度下反应,生成物的XRD图谱如图4所示,其中样品A,B,C分别为低温、中等温度和较高温度下的反应产物。

图4 不同反应温度下生成物的XRD图谱A—低温下反应产物; B—中等温度下反应产物; C—较高温度下反应产物

从图4可以看出,随着反应温度的升高,反应产物从碱式碳酸铝铵过渡到拟薄水铝石。这是因为碳酸氢铵溶液极易分解,生成NH3,CO2,H2O,当温度较高时,碳酸氢铵分解加剧,使得Al3+离子的周围缺乏足够量的NH4HCO3,Al3+水解后,产物向拟薄水铝石方向进行。

2.4 碱式碳酸铝铵物化性质

碱式碳酸铝铵中含有大量的铵离子、碳酸根离子和羟基,这些物质会在焙烧时失去,其分解过程如下式所示:

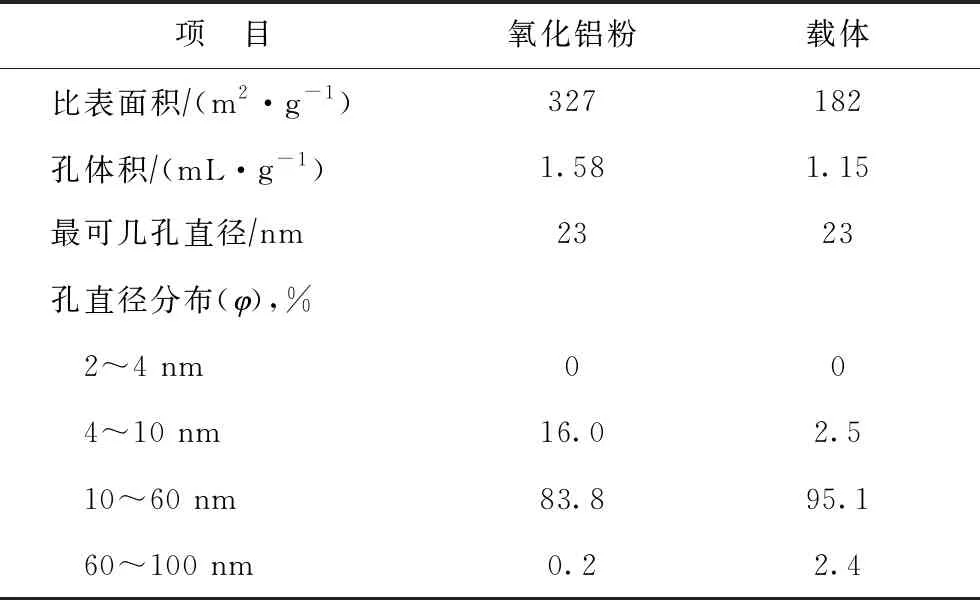

当碱式碳酸铝铵中的大量离子在焙烧分解时,由于空间填充效应和气体的膨胀冲孔作用,在生成的氧化铝粒子间留下较大的缝隙,使由该氧化铝制成的载体具有较高的孔体积和较大孔径。在高pH反应体系和低温条件下制备碱式碳酸铝铵,图5和图6分别为制得的碱式碳酸铝铵和由碱式碳酸铝铵制得的氧化铝的TEM照片。从图6可以看出,制备的氧化铝粒子堆积松散,孔隙率较大,这是氧化铝具有较高孔体积和较大孔径的主要原因。将碱式碳酸铝铵与少量助挤剂和胶溶剂混合,挤条成型,经干燥与焙烧后制备成载体,对制得的氧化铝载体进行N2吸附-脱附和压汞分析。表1为碱式碳酸铝铵焙烧后所制得的氧化铝粉及成型后载体的N2吸附-脱附表征结果,表2为载体的压汞法表征结果。

图5 碱式碳酸铝铵的TEM照片

图6 由碱式碳酸铝铵制成的氧化铝的TEM照片

表1 碱式碳酸铝铵焙烧后制得的氧化铝粉及载体的N2吸附-脱附表征结果

表2 载体的压汞法表征结果

从表1可以看出:碱式碳酸铝铵焙烧后生成的氧化铝孔体积较高,达到了1.58 mL/g,孔径较大,最可几孔直径为23 nm,直径10~60 nm的孔的体积占总孔体积的83.8%;由碱式碳酸铝铵制得的载体,虽然比表面积有所降低,孔体积略有下降,但孔体积依然达到了1.15 mL/g,同时孔直径没有变小,最可几孔直径为23 nm,直径10~60 nm的孔的体积占总孔体积的95.1%。这说明在载体成型过程中,氧化铝在孔直径方面损失较小。

从表2可以看出,载体中还含有较多的直径100 nm以上的孔,这部分孔可为渣油分子提供扩散通道。由碱式碳酸铝铵不但可以直接制备出高孔体积、大孔径的载体,还可以与其他拟薄水铝石按不同比例混合,调变出满足不同要求的具有不同孔结构的载体。以市场上销售的普通拟薄水铝石(PA)粉为例,碱式碳酸铝铵在与PA粉复合的过程中,直径100 nm以上的大孔会被保留下来,通过改变碱式碳酸铝铵的比例调节直径100 nm以上大孔的占比。将碱式碳酸铝铵与普通拟薄水铝石PA粉按质量比30∶70的比例混合,加入少量助挤剂和胶溶剂后挤条成型,经干燥与焙烧后制备成复合载体。图7为复合载体B与普通载体A(PA粉加入少量助挤剂和胶溶剂后挤条成型,经干燥与焙烧后制备)的压汞法孔径分布曲线。

图7 两种载体的孔径分布曲线A—普通载体; B—复合载体

2.5 催化剂的活性评价与工业应用

分别以复合载体B和普通载体A为载体,采用孔饱和浸渍法将载体浸渍于含钼酸铵、硝酸镍和磷酸的溶液中,过滤,经干燥、焙烧后制备成活性组分含量相同的渣油加氢脱金属催化剂,其编号分别为BC和AC。以镍质量分数为20.8 μg/g、钒质量分数为40.0 μg/g、其他金属(铁、钙、钠)质量分数为18.1 μg/g、残炭为14.4%的减压渣油为原料,在200 mL小型固定床反应器上评价催化剂的脱金属性能,反应条件为:温度380 ℃,质量空速0.50 h-1,氢分压14.0 MPa,氢油体积比600。以减压渣油的金属脱除率和降残炭率为评价指标,评价结果见表3。

表3 催化剂活性评价结果

从表3可以看出,渣油加氢脱金属催化剂BC的金属镍脱除率比AC高6.5百分点,金属钒脱除率比AC高8.4百分点,其他金属脱除率比AC高7.8百分点,降残炭率比AC高0.9百分点,表明采用碱式碳酸铝铵制备的氧化铝为载体材料制备的渣油加氢脱金属催化剂,其脱金属和降残炭性能明显优于普通氧化铝载体制备的渣油加氢脱金属催化剂。

2004年碱式碳酸铝铵在中国石化催化剂分公司长岭催化剂厂进行了工业试生产和规模生产,共生产碱式碳酸铝铵55 t,产品质量稳定,孔体积在1.5 mL/g左右,最可几孔直径在23 nm左右,各方面指标均达到了预期要求。2005年,以碱式碳酸铝铵制备的氧化铝为主要载体材料之一的上流式渣油加氢系列催化剂RUF-1、RUF-2在中国石化齐鲁分公司1.50 Mt/a渣油加氢装置上进行了工业应用,结果表明RUF-1、RUF-2具有良好的脱金属和降残炭性能,同时具有较高的容金属能力,各方面性能均优于在同样操作条件下另一相同装置中的对比催化剂。

碱式碳酸铝铵制备的氧化铝具有大孔径和高孔体积,在渣油加氢反应中为渣油分子提供了良好的扩散通道,并增加了催化剂的容纳金属能力,适合用作渣油加氢催化剂的载体材料。

3 结 论

(1)以硫酸铝溶液和碳酸氢铵溶液为原料,采用化学共沉淀方法合成了氧化铝的前躯物碱式碳酸铝铵,化学式为NH4[AlO(OH)]2HCO3·2H2O,反应体系pH和温度是碱式碳酸铝铵生成的重要影响因素。

(2)所制备的碱式碳酸铝铵,经焙烧后生成的氧化铝粉体具有高孔体积和大孔径的特点,可直接用作渣油加氢催化剂的载体材料,并可与其他拟薄水铝石复合形成满足对孔结构有不同要求的载体。以该载体为材料制备的渣油加氢脱金属催化剂具有良好的脱金属和降残炭性能。