径向构造电液复合缓速器制动特性

李德胜,田金山,宁克焱,叶乐志,张 凯

(1.北京工业大学材料与制造学部,北京 100124; 2.中国北方车辆研究所车辆传动重点实验室,北京 100072)

目前重载车辆的制动系统向着联合制动方向发展. 联合制动系统主要包括主制动系统及辅助制动系统. 缓速器是车辆辅助制动系统的执行器,具有持续制动能力,能够有效降低车辆制动器的制动强度及使用频率[1-3]. 重载车辆不仅需要缓速器在高车速时具有大扭矩,使车辆从高速降到低速;在恒速下长坡工况时,还需缓速器在低车速时具有较大扭矩,以消耗车辆的重力势能. 这需要缓速器在车辆全速段行驶的过程中均具有大扭矩,而目前的缓速器,仅靠自身难以满足这一需求.

20世纪60年代起,人们开始对液缓进行研究,目前主要有前倾叶片液缓和弧形叶片液缓. 其制动扭矩与转子转速的平方正相关,转子高速旋转时制动扭矩大,而转子低速旋转时制动扭矩小[4-5]. 所以车辆在低速下长坡时,仅依靠液缓制动难以满足车辆对辅助制动的需求. 为弥补液缓低速时制动扭矩的不足,目前常采用提高液缓转速或与发动机缸内制动结合的技术路线[6-7]. 这需要对已成熟的发动机及变速箱进行改进,增加了额外成本. 电缓从20世纪30年代起开始被研究. 电涡流缓速器的励磁方式有永磁体励磁及线圈励磁[8-9]. 虽然电缓在低转速下扭矩较大,但当转速较高时,其制动扭矩较低. 近年来研究者们开发了多种水冷电缓结构,有效抑制了电缓的热衰退[10-12]. 但仍未解决电缓高速段制动扭矩低的难题. 由于液缓与电缓的制动特性互补,在一定空间内将电缓与液缓进行一体化设计,得到了一种全速段制动扭矩高、控制简单的新型电液复合缓速器[13].

本文通过台架试验,测试了电液复合缓速器的制动特性,并试验了它的控制方法. 建立车辆仅依靠缓速器制动的动力学模型,并在其中的制动模型中加入了缓速器的响应时间系数. 通过对上述模型进行数值模拟,分析车辆仅依靠缓速器制动,在匀速和变减速下长坡工况时的运动特性.

1 结构及原理

1.1 结构

电液复合缓速器的结构如图1所示. 电液复合缓速器内圈为液力缓速部分,外圈为电涡流缓速部分. 在转子两侧及相应的定子位置对称分布2个液力循环圆结构. 液力缓速部分的循环圆内分布前倾叶片. 定子内圈在圆周方向分布磁极,励磁线圈缠绕并固定在磁极上. 转子外圈为电涡流缓速部分,其工作时产生电涡流. 电液复合缓速器内部为密闭结构,两侧有供液腔,作为冷却液的进口. 排液口则设置在定子外圈.

图1 电液复合缓速器结构Fig.1 Schematic diagram of the EHR

1.2 原理

电涡流缓速部分的励磁线圈通电后,在转子表面产生NS交替磁场B0.根据电涡流原理和电流集肤效应原理,当转子旋转时,转子外圈表面产生电涡流J,由电涡流激励出的感应磁场Bi抑制原磁场变化,最终表现为制动扭矩ME.转子外圈产生的电阻热PE与制动功率一致.电涡流缓速部分的制动扭矩可通过调节励磁电流控制.其中,静态磁场B0可通过求解调和方程获得或应用磁路法进行求解.然后对方程

(1)

求解,可得到感应磁场Bi.最后将Bi代入

(2)

(3)

(4)

得到电涡流缓速部分的制动功率和制动扭矩[14-15].

对于液力缓速部分,冷却液首先进入循环圆内,转子作为动力源,带动流体进行环流和涡流运动.冷却液的动量矩在运动过程中不断变化,将从转子上获得的能量转化为自身的内能.液缓制动扭矩MH的常用经验公式为

MH=αλρn2D5

(5)

式中:α为充液率;λ为扭矩系数;ρ为密度;n为转速;D为液力直径[16-17].调整充液率可控制液力缓速部分的制动扭矩.控制液力缓速部分的进口流量和出口压力能够调节其充液率.

冷却液从定子两侧供液腔进入液力循环圆内,作为液力缓速部分的工作介质,做环流和涡流运动后,通过转子外圈通孔流入电涡流缓速部分,与电涡流缓速部分的高温转子外圈进行热交换,最后高温冷却液通过定子上的排液口进入水箱,完成液路循环.

电液复合缓速器的制动扭矩为电涡流缓速部分与液力缓速部分的制动扭矩之和,具有电缓与液缓的制动优势.

电液复合缓速器的结构参数决定电缓部分及液缓部分的扭矩特性. 这些结构参数可根据制动需求,在设计之初进行合理调整. 如为获得更大的高速制动扭矩,可增加液缓部分的液力直径,在提高液缓制动扭矩的同时不可避免地压缩了电缓部分的设计空间,导致电缓部分制动扭矩下降.

2 台架试验

2.1 试验方案

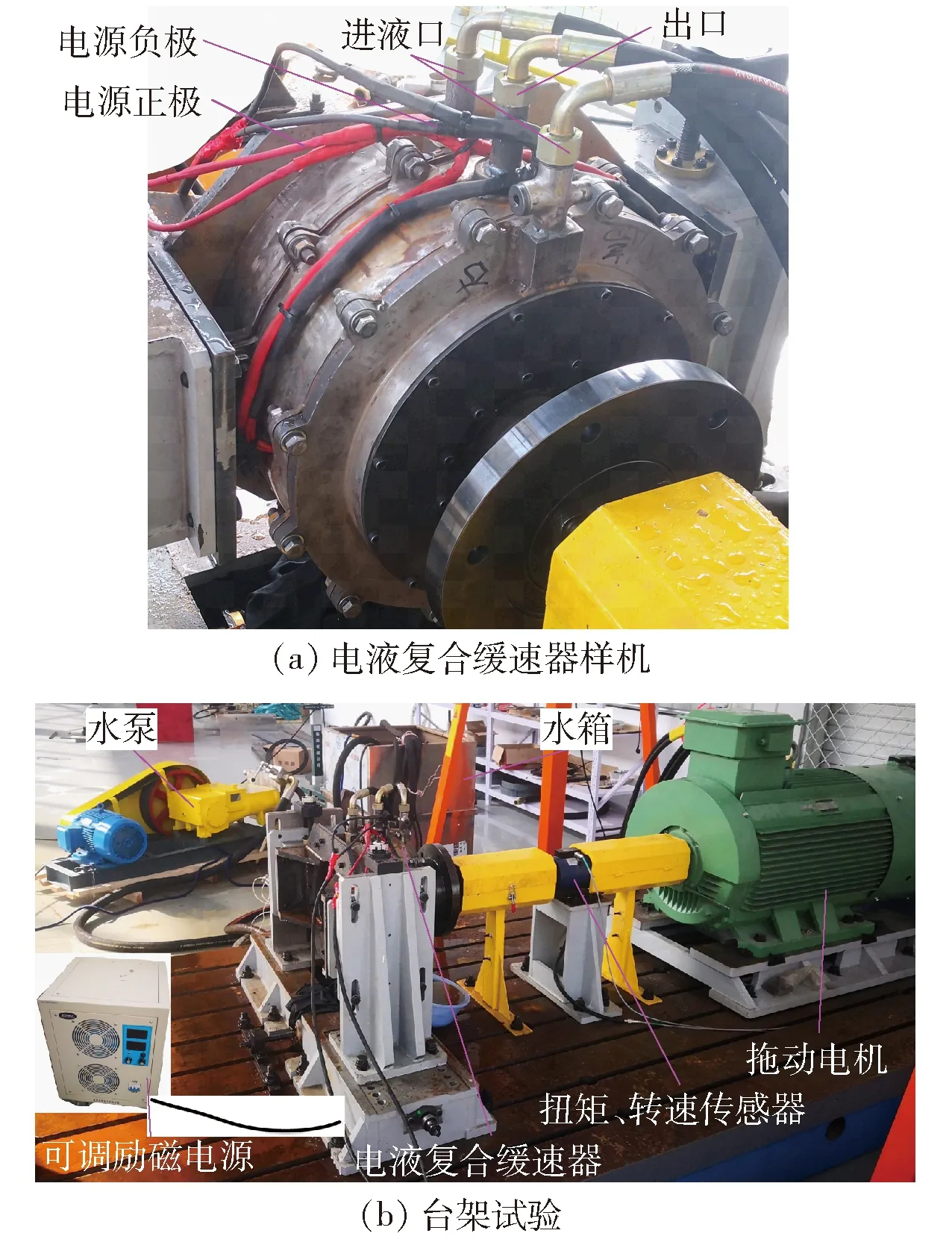

台架试验用于定量测量、研究电液复合缓速器的制动特性. 试验中用水作为冷却液. 试验照片如图2所示. 电机作为动力源,拖动电液复合缓速器转子进行旋转. 水泵驱动冷却液在水箱、电液复合缓速器及管路中循环. 水泵泵体为三柱塞计量泵,由变频电机驱动,驱动功率11 kW,调节变频电机的输入频率,可控制冷却液流量. 在驱动电机和电液复合缓速器之间,安装扭矩传感器,测量缓速器制动扭矩和转速,并将数据输入工控机. 可调电流源为电液复合缓速器的励磁线圈供电.

图2 台架试验Fig.2 Bench tests

首先单独测量电涡流缓速部分和液力缓速部分在不同转速时的制动特性,再测量其复合制动特性. 通过调节电液复合缓速器进液口冷却液的流量、排液口压力和励磁线圈的电流,对缓速器扭矩进行控制. 电液复合缓速器的出口处设置节流阀,通过控制节流阀的过流面积大小来控制冷却液的出口压力. 当单独测量电涡流缓速部分的扭矩时,水泵关闭,缓速器内部无冷却液. 当测量复合制动特性时,由于水泵一直工作,因此电液复合缓速器励磁线圈通电前与通电后的扭矩差值为电涡流缓速部分的制动扭矩.

2.2 试验结果

2.2.1 电涡流缓速部分

应用绝缘栅双极型晶体管功率器件,可实现电缓部分励磁线圈电流大小的调节. 励磁线圈中通过的电流不同,电涡流缓速部分的扭矩不同. 电涡流缓速部分的扭矩在不同励磁电流、不同转速下的扭矩如图3所示. 因为线圈电流与磁势正相关,所以电涡流缓速部分的扭矩随线圈电流的增大而增大. 同一电流下,转子转速增加,导致转子外圈上的磁场变化加快,涡流密度增加,其表现为扭矩提高.

图3 不同励磁电流下的电涡流缓速部分制动扭矩曲线Fig.3 Braking torque of the eddy current portion at different currents

2.2.2 液力缓速部分

电液复合缓速器的励磁线圈不通电时,液力缓速部分单独工作. 水泵开启,冷却液在液路中循环,调节水泵的旋转速度,控制电液复合缓速器的进口流量,结果如图4所示. 进口冷却液流量越大,液力缓速部分扭矩越大,且转速越高,这一现象越明显.

图4 液力缓速部分进口流量不同时的制动扭矩曲线Fig.4 Braking torque for different inlet flows

调节电液复合缓速器出口处的节流阀,在不同转速下,液力缓速部分的扭矩如图5所示. 出口面积越小,压力越大,液力缓速部分的扭矩越大.

图5 液力缓速部分出口面积不同时的制动扭矩曲线Fig.5 Braking torque at different outlet pressures

2.2.3 电液复合缓速器

设置电液复合缓速器每组励磁线圈的电流为16.3 A,同时缓速器进口流量为2 L/s,出口节流阀开度为0.25,测量不同转速下,电液复合缓速器、电涡流缓速部分和液力缓速部分的扭矩,结果如图6所示.

图6 3种缓速器在不同转速下的制动扭矩Fig.6 Braking torque of the EHR at different speeds

电液复合缓速器样机的直径为480 mm,轴向宽度为160 mm. 将电液复合缓速器的制动扭矩与相同设计空间内的纯电缓和纯液缓制动扭矩进行对比分析. 纯电缓的制动扭矩虽然在700 r/min转速以下与电液复合缓速器的扭矩基本一致,但转速越高,电液复合缓速器的制动优势越显著. 纯液缓的制动扭矩在低速时很小,当转速超过1 200 r/min时,制动扭矩将超过电液复合缓速器. 由此可见电液复合缓速器中和了纯电缓与纯液缓的制动特性. 通过对车辆制动过程的动力学分析可知,电液复合缓速器的这一特性有利于车辆缓速制动.

3 动力学分析

3.1 车辆动力学模型

重载车辆常在水平道路非紧急制动时或下长坡行驶时使用缓速器.建立两轴车辆在恒定坡度的路面上仅依靠缓速器制动的直线行驶动力学模型,即可满足研究需求,如图7所示.在车辆动力学模型中忽略风阻,并简化传动系统.缓速器制动扭矩经过后桥减速增扭后,直接作用于后轮上.车辆总重力mg作用于车辆质心,质心与路面的垂直距离为h,质心到前、后轴的水平距离分别为L1和L2.车体质量分别为m1,前、后轮质量为m2、m3,前、后轮转动惯量分别为J1、J2.车辆行驶速度为v,减速度为v′.路面的坡度用转化为弧度制的α表示.

图7中:Fz1与Fz2分别为地面对前、后轮的支持力;Fx1与Fx2分别为地面对前、后轮的摩擦力;Tf1与Tf2分别为前、后轮的滚动阻力;Tjw1与Tjw2分别为前、后轮的惯性阻力偶矩;Fv1、Fp1、Fv2、Fp2分别为车体对前、后轮的支持力在水平和垂直方向的分量;Tr为缓速器制动扭矩.

图7 两轴车辆受力分析Fig.7 Force analysis of two-axle vehicles

对从动轮(前轮)受力分析可得

(6)

对车体受力分析可知

Fp2+Fp1=m1v′+m1gsinα

(7)

对驱动轮(后轮)受力分析可得

(8)

对整车受力分析可知

(9)

车轮滚动阻力f的经验公式为

(10)

车辆的运动学方程为

(11)

式中:Δt为时间步;vt为第t步时的车速;st为第t步车辆运动距离.

联立公式(6)~(11)求解,获得减速度与缓速器扭矩之间的关系

(12)

通过

(13)

求后轮附着率系数φ,要求其小于实际路面许用附着系数φσ.

3.2 电液复合缓速器制动模型

电缓励磁线圈通电是一个RL串联电路的零状态电流响应时间问题.又因为电磁场的建立速度接近光速,所以电缓扭矩与励磁线圈电流同步变化.液缓也存在响应时间问题,根据式(5),液缓制动扭矩与其充液率直接相关.

将试验得到的纯电缓与纯液缓的制动扭矩拟合,公式为

(14)

式中:k为响应时间系数;Trmax为该工况下缓速器扭矩的最大值.如图8所示,试验结果与计算结果吻合度较好,且纯电缓的扭矩响应时间比纯液缓的短.

图8 缓速器响应时间Fig.8 Retarder’s response time

3.3 动力学模型数值模拟结果与分析

GB12676—2014中规定货车和载客车辆使用缓速器,可分别在坡度为6%和7%的下坡路段,以30 km/h的速度匀速行驶6 km[18].

以Auman EST- A型重卡为例,后桥减速比4.625. 通过式(12)求解不同质量的车辆,以30 km/h的车速在坡度分别为6%和7%的下坡路段匀速行驶,其所需的缓速器扭矩如图9所示. 当车速为30 km/h时,传动轴转速为721 r/min. 图9中的短划线为电液复合缓速器、纯液缓、纯电缓在车速为30 km/h(传动轴转速721 r/min)时能够提供的最大制动扭矩. 即短划线与实线、点划线的交点所对应的车辆质量为每种缓速器可满足车辆匀速下坡需求的最大车辆质量. 在坡度为6%的下坡路段,电液复合缓速器可满足车辆质量为24.5 t以下的车辆缓速制动要求,而液力缓速器可满足16.5 t以下的车辆缓速制动需求. 这一结果的原因是电液复合缓速器比液缓具有更好的低速制动特性.

图9 不同质量的车辆匀速下坡所需制动扭矩和缓速器扭矩Fig.9 Braking torque required for vehicles of different masses to descend downhill at a constant speed and the braking torque of different types of retarders

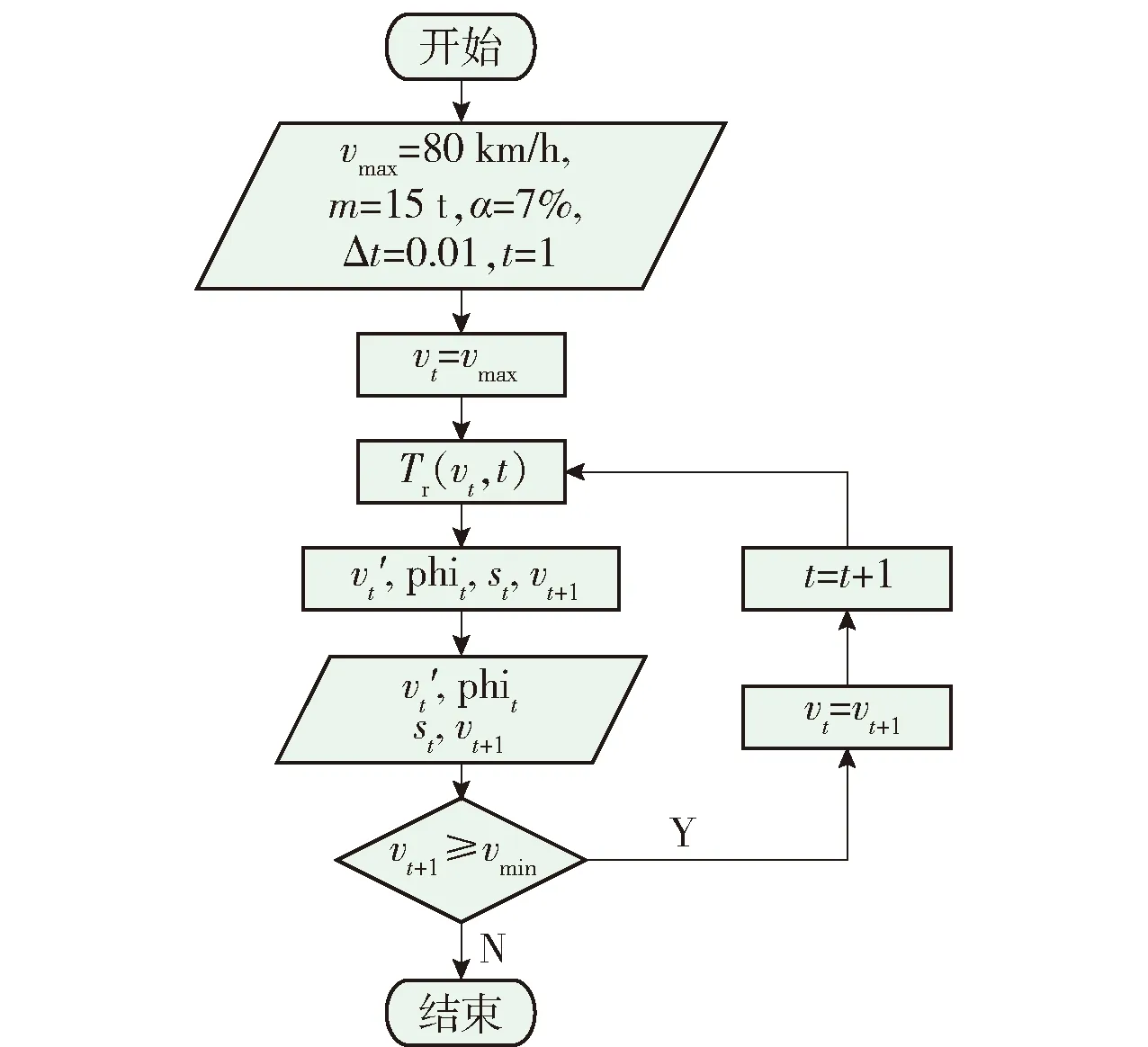

在Matlab中建立上述车辆的动力学模型,其计算流程如图10所示. 模拟质量为15 t的车辆在坡度为7%的下坡路面,仅使用缓速器,从最高车速vmax降为vmin的运动过程.

图10 车辆动力学模型计算流程图Fig.10 Flow chart for vehicle dynamics model calculation

将电液复合缓速器的制动模型(14)带入上述模型中的Tr部分,Tr为车速与运动时间的函数. 由于电液复合缓速器制动扭矩存在响应时间,缓速器的制动扭矩先在2 s左右上升到最大值,之后随着速度的下降,缓速器制动扭矩相应降低,如图11所示.

图11 车辆下坡制动运动曲线Fig.11 Vehicle downhill braking motion curve

图12对比了车辆分别使用电液复合缓速器、纯液缓和纯电缓3种缓速器制动时,车辆车速及后轮所需的路面附着系数随时间的变化曲线. 其中,实线表示车速的变化,短划线为后轮所需的路面附着系数. 因为纯液缓低速扭矩小,车速仅能降到31.5 km/h,若车速继续降低,纯液缓自身制动功率不能抵消车辆的驱动功率,所以纯液缓一般会配合发动机制动共同作用. 由于液缓高速下制动扭矩大,后轮所需的路面附着系数较高,此时需要考虑后轮抱死问题. 由于液缓高速特性好,车辆车速从80 km/h降为35 km/h以上时,纯液缓制动时间最短;而因电液复合缓速器低速特性优于纯液缓,当车速需要降到35 km/h以下时,电液复合缓速器制动时间最短.

图12 车辆使用不同缓速器下坡制动性能对比Fig.12 Comparison of braking performance of vehicles using different types of retarders

车辆在下坡过程中经历2个阶段:1) 减速下坡到预定车速;2) 以预定车速定速巡航. 在减速下坡时以缓速器最大制动扭矩进行制动. 在定速巡航时,需要调节缓速器制动功率,使其与车辆驱动功率平衡. 由于电缓仅需调节励磁电流即可控制其制动扭矩的输出,控制难度较液缓低. 当车速为30 km/h时(缓速器转速721 r/min),电液复合缓速器的电涡流缓速部分制动扭矩占总制动扭矩的64%,可控范围大. 即安装电液复合缓速器的车辆在定速巡航时,仅通过控制电涡流部分的制动输出,即可满足控制需求,降低了车辆辅助制动系统的控制难度.

4 结论

1) 电缓低速特性好,液缓高速特性好. 在相同空间内,将两者集成设计,得到径向构造电液复合缓速器. 该电液复合缓速器在转速小于700 r/min时,制动扭矩与纯电缓基本一致;在转速小于1 200 r/min时,其制动扭矩明显高于液缓;而在转速大于1 200 r/min时,其制动扭矩与纯电缓相比具有显著优势,但略小于纯液缓. 即电液复合缓速器具备了纯电缓和纯液缓的优势,弥补了后2种缓速器单独使用时的缺点.

2) 实际使用时,车辆可仅依靠电液复合缓速器进行制动,在坡度为7%的下坡路面将车速从80 km/h下降到30 km/h. 在满足国家标准GB12676—2014的同时,与仅安装电缓的车辆相比,提高了高速下的制动扭矩. 因液缓制动扭矩与转速的二次方成正比,所以车辆仅安装液缓难以保证其低速制动需求,需与发动机制动等辅助制动系统联合制动.

3) 该电液复合缓速器可通过调节励磁电流,控制电涡流缓速部分的制动扭矩;调节冷却液进口流量或出口压力,控制液力缓速部分的制动扭矩. 由于安装电液复合缓速器的车辆在下坡路段以低速定速巡航时,电涡流缓速部分的制动扭矩占电液复合缓速器总制动扭矩的64%,可仅控制电涡流缓速部分的制动扭矩,降低了辅助制动系统的控制难度.