橡胶沥青碎石封层在路面养护中的应用研究

作者简介:

覃继才(1987—),工程师,主要从事高等级公路养护管理研究工作。

为研究橡胶沥青碎石封层性能影响因素,探讨其在养护工程中的应用效果,文章结合正交试验设计方法,进行了直剪试验与单轴贯入试验,分析了橡胶沥青洒布量、碎石撒布量及碎石加热温度对橡胶沥青碎石封层性能的影响,并对其应用效果展开分析。结果表明:随沥青洒布量及碎石撒布量的增加,橡胶沥青碎石封层的抗剪强度与极限破坏荷载出现先增大后减小趋势,且随碎石加热温度提高封层性能提升明显,因此在制备橡胶沥青碎石封层时应结合旧路面现状与沥青、碎石用量进行设计。现场检查结果显示,该封层可有效提高沥青路面的抗滑性能与密水性能。

橡胶沥青;碎石封层;沥青路面;路面养护

U418.6A180623

0 引言

自1988年我国第一条高速公路—沪嘉高速公路通车,经数十年的迅猛发展,我国高速公路总里程已超过14.9万km。其中沥青路面结构凭借其优良的行车舒适性与施工便捷性等诸多优点,已成为我国高速公路路面主要结构形式,在高速公路中的占比已超过80%[1]。但是沥青路面在恶劣的自然环境及重载交通作用下,易发生低温开裂、高温车辙及集料松散剥落等病害,会导致在未达到设计使用年限之前就失去服务性能。而在沥青路面病害尚未发生或发生的早期对其进行养护,通过养护措施对早期微病害的矫正,有利于延长沥青路面的使用寿命。

随着同步沥青碎石车引入国内,沥青碎石封层技术开始得到应用,但在应用过程中仍然存在诸多问题。如在温度、雨水和行车荷载作用下,沥青膜逐渐脱落,集料从路面剥离,导致封层丧失其功能作用,该现象在轮迹带附近尤为明显;松散脱落的集料在高速旋转的车轮作用下,易被扬起并击打后车车身及挡风玻璃造成安全事故[2]。而橡胶沥青具有较好的粘结性、防水性及抗老化性能,在与碎石封层结合应用时,可改善封层的稳定性,延长其使用寿命。本文将从橡胶沥青碎石封层原材料、配比及应用效果展开研究,以期为橡胶沥青碎石封层的推广应用提供技术指导。

1 原材料

(1)沥青

本文采用的橡胶沥青基本技术指标见表1。

(2)集料

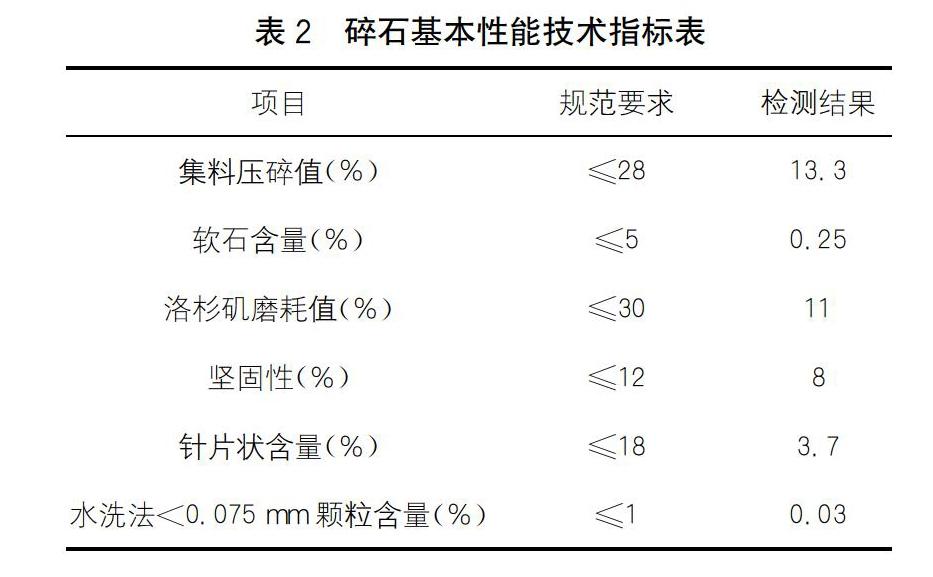

橡胶沥青碎石封层要求集料除满足现行规范基本性能要求外,应具备抗压强度高、粒径均匀、针片状含量少、棱角分明等优点。本文试验采用集料为质地坚硬的优质玄武岩,其基本性能检测结果见表2。

2 橡胶沥青碎石封层性能研究

橡胶沥青碎石封层主要由橡胶沥青胶结料和单一粒径碎石组成,其是在原旧路面分别洒布沥青和集料,再通过压路机碾压成型,铺筑后可有效处治旧路面微裂缝、轻微车辙、泛油松散等早期病害。沥青碎石封层在车轮荷载与温度荷载共同作用下,将承受较大的层间剪应力与压应力,当应力超过封层可承受的极限值,封层将出现脱落、车辙等病害。因此橡胶沥青碎石封層设计时,应充分考虑其抗剪强度与高温稳定性。本文将通过直剪试验与单轴贯入试验,对不同配合比橡胶沥青碎石封层性能展开研究。

2.1 试验方法

2.1.1 橡胶沥青碎石封层制备

(1)沥青混合料底板成型

本文橡胶沥青碎石封层采用轮碾法成型,采用车辙板模具尺寸为(300×300×50)mm,封层厚度为20 mm,因此需要先成型30 m厚的沥青混合料底板。为保证沥青混合料底板高度与压实度,成型底板时需在模具中放置2 cm厚的刚性垫层,然后再倒入混合料进行轮碾成型。

(2)封层制备

沥青混合料底板养护24 h后脱模,再将底板置于模具底板上。在底板上洒布适量橡胶沥青,同时将适量加热后的碎石均匀撒布在结合料上,然后使用轮碾仪压实,碾压过程中在封层表面套上橡胶垫避免集料破损。

2.1.2 试验试件制备

采用钻芯机在上述制取的车辙板试样上钻取尺寸为(100×50)mm的芯样用于后续试验。

2.1.3 直剪试验

采用直剪试验测试橡胶沥青碎石封层的抗剪强度。采用MTS万能试验机作为加载机,将试件放置于剪切模具中间,使剪切面与模具对齐,加载速率为50 mm/min。

2.1.4 单轴贯入试验

采用MTS万能试验机作为单轴贯入试验加载机具,试验温度为25 ℃,压头直径为26 mm,加载速率为2 mm/min。

2.2 正交试验设计

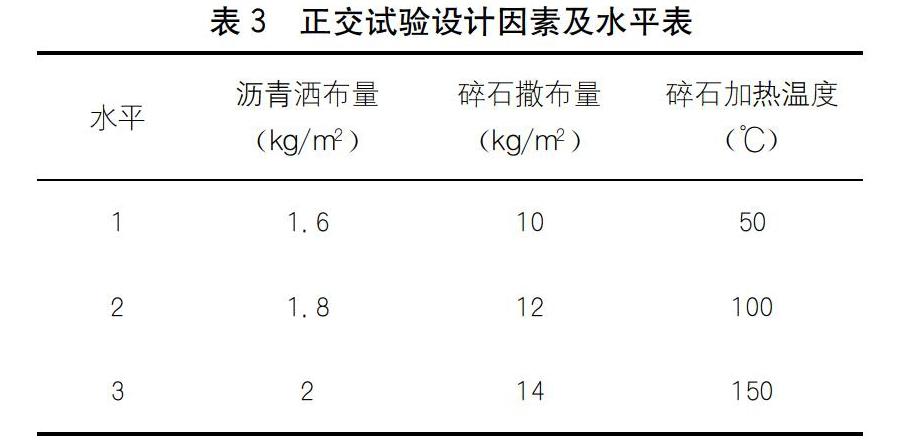

本文主要对沥青洒布量、碎石撒布量及碎石加热温度三大主要因素对橡胶沥青碎石封层性能的影响展开研究。由于试验量较大,本文依据L9(33)正交试验表设计试验,设计因素及水平见表3。

2.3 试验结果分析

直剪试验与单轴贯入试验结果如下页表4所示,采用和值分析法研究各因素水平对试验结果的影响,如下页图1、图2所示,并分析其显著性。

由图1、图2可知:

(1)橡胶沥青碎石封层抗剪强度和值与极限破坏荷载和值随着碎石撒布量增大,出现先增加后降低的现象,当碎石撒布量为12 kg/m2时,两者取得最大值。这是因为碎石在封层中起到提高抗剪强度与抗压强度的作用。随碎石用量增加,撒布的碎石就越不易摊铺均匀,降低沥青与碎石的粘结效果,从而形成碎石夹层,导致路用性能降低;而当碎石用量较少时,沥青相对较多,无法形成有效的嵌挤结构,造成封层强度下降[3]。

(2)随沥青洒布量增加,橡胶沥青碎石封层的抗剪强度和值与极限破坏荷载和值均出现先增大后减小的趋势,其中抗剪强度和值表现尤为明显。当沥青洒布量为1.8 kg/m2时,橡胶沥青碎石封层抗剪强度和极限破坏荷载均获得最大值。这是因为当沥青用量过多时,在碎石封层与沥青面层之间会形成软弱夹层;而当沥青用量较少时,沥青不足以将所有碎石裹附牢固,这两种情况均会导致封层强度下降[3]。而橡胶沥青的洒布量与面层构造深度、面层集料与沥青粘附性息息相关。因此合理确定橡胶沥青碎石封层沥青用量还需综合考虑面层表面特征。

(3)当碎石加热温度升高时,抗剪强度和值与极限破坏荷载和值均呈现上升趋势。当碎石加热温度达到150 ℃时,橡胶沥青碎石封层表现出最佳性能。这是因为碎石温度越高,封层整体温度越高,沥青流动性越好,越利于碎石与沥青的重复粘结裹覆[4]。

使用SPSS软件对试验结果进行方差分析,结果如表5所示。

由表5结果可知,三因素对抗剪强度与极限破坏荷载影响程度一致,由大到小排序为碎石加热温度>碎石撒布量>沥青洒布量。因此在铺筑橡胶沥青碎石封层时,应保证碎石具备足够的加热温度。

3 橡胶沥青碎石封层应用效果分析

橡胶沥青碎石封层因在路面铺筑了一层新的碎石,可迅速改善旧路面的表面性状,提高抗滑性能,同时致密的封层结构也能消除旧路面的孔隙裂缝。广西某高速公路服役数年后出现集料脱落、轻微裂缝病害,经研究决定采用橡胶沥青碎石封层技术进行养护修复,参考《公路路基路面现场测试规程》(JTG E60-2008)采用手工铺沙法、摆式仪法及渗水仪测试法对铺筑封层前后路面的抗滑性能及密水性能进行检测。

3.1 抗滑性能

采用手工铺沙法对封层铺筑前后路面构造深度进行检测,结果如后页表6所示。

由表6可知,橡胶沥青碎石封层可有效恢复旧路面的抗滑性能。封层前,旧沥青路面的构造深度及BPN分别为0.67 mm、44;铺筑橡胶沥青碎石封层后,构造深度及BPN分别为0.91 mm、60,分别提高了35.8%、36.4%。这是由于橡胶沥青碎石封层重新在沥青路面构造了良好的表面性状,且新集料的物理力学性能都较好。

3.2 密水性能

采用滲水仪对橡胶沥青碎石封层前后的路面渗水系数进行检测,每个测试横断面进行5次检测,结果如表7所示。

由表7检测结果可知,橡胶沥青碎石封层可提高沥青路面密水性能,增强路面抗水损害性能。在旧沥青路面上铺筑橡胶沥青碎石封层后,渗水系数明显降低,同时分布差异也减小。这是由于碎石封层中橡胶沥青起到很好的封水作用,这将有助于提高沥青路面的使用寿命。

4 结语

本文针对橡胶沥青碎石封层性能影响因素,通过正交试验开展了室内试验,并通过现场测试,探讨了其应用效果。由此得出以下结论:

(1)随沥青洒布量及碎石撒布量的增加,橡胶沥青碎石封层的抗剪强度与极限破坏荷载出现先增大后减小的趋势;橡胶沥青用量为1.8 kg/m2、碎石用量为12 kg/m2,该封层表现出最佳抗剪强度与极限破坏荷载。

(2)碎石加热温度升高,橡胶沥青的抗剪强度与极限破坏荷载增大,因此现场施工时,应尽量保证碎石加热温度。

(3)橡胶沥青碎石封层可有效提高旧路面的抗滑性能与密水性能,延长沥青路面使用寿命。

[1]吕虎娃.硅藻土改性沥青混合料路用性能研究[J].公路工程,2018,43(6):241-246.

[2]崔 .橡胶沥青碎石封层试验研究与工程应用[D].沈阳:沈阳建筑大学,2015.

[3]梁 丹.橡胶沥青碎石封层抑制反射裂缝效果研究[D].阜新:辽宁工程技术大学,2017.

[4]张 琛,党 伟.SBS改性沥青开普封层低温抗裂性能影响因素研究[J].公路,2019,64(1):252-257.