多类型科研生产设备的智慧运维管理实践

徐文杰

(1.中电博微电子科技有限公司,安徽合肥 230088;2.中国电子科技集团公司第三十八研究所,安徽合肥 230088)

0 引言

随着智能制造的发展,设备自动化程度逐步提高,操作人员作业内容相应减少,而设备维护工作相应增加。生产管理的主体在很多企业已由生产操作人员转向设备管理维修人员[1]。然而,由于之前缺乏系统的设备管理经验,设备的利用率并不理想,严重影响设备的增值能力。同时对设备运行情况、维修情况缺乏准确的数据支撑。通过对多类型科研生产设备的智慧运维实践,实现了设备运行和故障信息的实时采集,设备维修信息的在线统计,包括实时OEE(Overall Equipment Efficiency,设备综合利用率)、的故障频次统计、故障类型分析等功能。

1 智慧运维特点

在之前重制造、轻维护的基础上,从事设备管理和维护工作的人员存在明显的不足。加之在科研院所型企业产品批量小、品种多,导致换产频次多,客观上会造成设备时间开动率不高。同时,由于品种多,对关键设备的竞争激烈。然而,这类型生产的难点就是生产数据难获取、现场变化多。依赖人工现场测时很难掌握全面、准确、实时的设备运行和故障信息,碎片化的数据也很难形成有效的决策依据。近年来,随着物联网技术的发展,智慧运维的理念被提出并被逐步应用[2-3]。智慧运维首先是通过信息化技术感知物理系统,掌握设备运行和故障情况,能够记录生产过程中的关键参数[4-5],能够反馈各工序工艺参数、加工时间、产品等待时间、设备运行时间、故障时间、维修时间等[6],为企业管理提供决策支持。其次,能够根据大数据分析,发现设备故障规律,如针对一些易损零部件进行预防维护[7],减少非计划停机。

2 现状与问题分析

2.1 现状分析

科研院所型企业由于专业多样化、产品多品种小批量,导致设备类型多。加之科研院所设备大多依靠技改增加,设备类型杂,国产与进口设备皆有,各类设备配置的数据通信接口和协议各不相同,为设备数据的统一采集和集成应用带来一定挑战。目前主要设备可以分为3 大类,分别是测试设备、机械加工设备和电子装联设备。

2.2 存在问题

随着技改等持续投入,设备数量整体上逐年增多,然而对这些设备运行、维修情况没有系统的掌握,缺乏准确的数据支撑。任务较多时,经常会有科研生产单位会反馈设备能力有限,或者某台设备故障影响正常交付,需要延期或者外协加工。设备能力到底有没有得到充分发挥,设备OEE 是多少,应该达到什么标准,没有一个清晰的概念。要想了解清楚设备使用情况,首先需要获取运行数据以及停机原因,如故障、换产等时间。依靠手工现场秒表测时费时费力,急需进行设备运行和故障情况的自动采集。

3 智慧运维管理实践

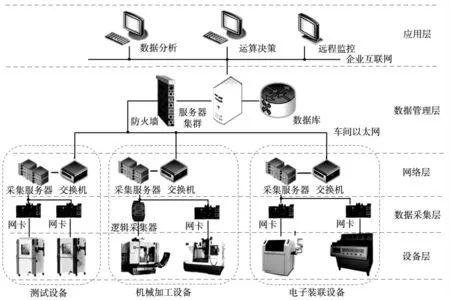

3.1 设备数据采集

搭建连接各设备的网络,完成联网内容符合所需设备技术要求,整体系统连接示意如图1 所示,整个系统分为设备层、数据采集层、网络层、数据管理层和应用层等5 个层级。

图1 设备数据采集系统示意

机械加工设备主要采集的状态有:开机、关机、运行、待机、报警。过程参数包括:机床的操作模式(编辑、自动运行、MDI、JOG、在线加工模式等);程序信息(正在运行的程序名称及内容);当前刀具号;当前机床转速、进给速度、F/S 设定值、倍率、主轴负载。坐标信息、报警信息。电子装联设备主要采集状态参数有:开机、关机、运行、待机、报警。过程参数包括:采集12 种不良类型的不良数和注意数,采集运行的程序名称(产品名称)及对应的Pass(通过)数量、Fail(不通过)数量。测试设备相对类型多样,需要采集内容差异大,根据测试内容制定针对性的采集方案,主要包括系统数据和温度数据。

3.2 数据汇总分析与展示

在获取实时设备状态数据的同时,对设备的状态及参数数据提供历史存储功能,通过表格在线BI(Business Intelligence,商业智能)数据分析、报表分析等功能从各个维度展示采集参数。根据对设备状态、参数分析,可为设备派工、维修等提供决策支持数据。针对单台设备,能够根据报警信息快速定位设备问题及产能瓶颈、质量问题。通过一定周期的数据收集,可以形成设备运维的分析报表,为设备效率提升工作提供数据支持[4]。

3.3 设备运维改善

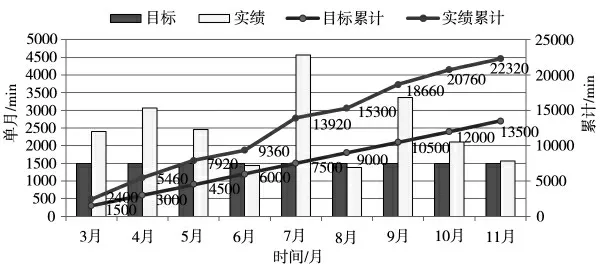

采集数据不是目的,目的是利用数据分析开展设备管理改善工作。有了数据基础,可以进一步针对性的分析某一设备的效率损失情况、故障报警情况等。通常通过故障时间推移图量化实绩和目标差距,开展专项改善,图2 为某车间2018 年(3—11 月,其他月份生产计划不充足,未计算在内)非计划停机时间推移图。针对差距,分析设备采集数据中停机原因,分别制定改善目标,通常首先解决前三大影响因素,通过P(Plan,计划)D(Do,执行)C(Check,检查)A(act,处理)持续改善可以有效降低效率损失。同时,有了数据的积累,可以对标行业和企业发展需求,对不同类型设备运行效率提出目标,也为设备能力测算提供支持,企业能够准确掌握外协工作量。

图2 2018 年(3—11 月)非计划停机时间推移图

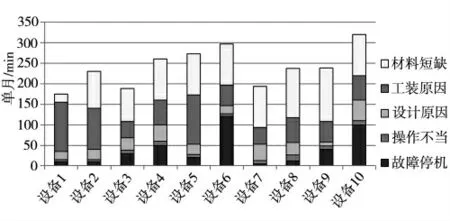

以数控设备为例,之前认为已经基本利用到极致,但是通过数据分析发现OEE 中的时间开动率并不理想(设备综合效率OEE=时间开动率×性能开动率×合格品率)只有60%左右。而对标国际TPM(Total Productive Maintenance,全员生产维护)协会的数据,好的企业时间开动率、性能开动率、产品合格品率能够分别达到90%和95%和99%,即设备综合效率因而达到85%[8]。在科研院所型企业,由于技术不稳定、试制件多,在性能开动率和合格品率方面通常较低。加之项目多、加工资源竞争激烈,更加关注时间开动率指标的提升。时间开动率的提升就要减少非计划停机时间,非计划停机的前3 大主要因素是材料短缺、工装原因和故障停机,数控设备非计划停机时间分析如图3所示。材料短缺主要是物料供应与计划不匹配,工装原因时常导致换产调整准备作业不充分,故障方面主要是改善平均故障修复周期。

图3 数控设备非计划停机时间分析

为此,从以下2 个方面着手开展改善工作:①从生产方面开展计划的优化改善,制定滚动的周计划排产计划。周五之前确定下周生产计划,根据计划提前开展物料、工装的准备工作;②从设备维保方面开展改善,通过数据分析,针对瓶颈设备首先开展改善。普及TPM 理念,加强设备日常维护,制定自主保全标准。维修人员针对经常发生的故障开展专项攻关,做好预防维护、技术设备运维数据的获取,可以对其失效、退化过程进行建模,基于维护成本和设备开动率等指标,选取不同维修策略[9-10]。针对维修周期过长的问题,建立快速响应机制,采购周期较长的备件提前购买。周期性更换的备件建立预警机制。在自主维护和专业维护的基础上,2019 年3—11 月某车间统计的非计划停机时间推移图如图4 所示,非计划停机时间相比降低42.6%。

图4 2019 年(3—11 月)非计划停机时间推移图

4 结束语

设备管理的目的是服务于产品交付,而不仅仅是保障设备的完好。通过提高设备的时间开动率,能够有效缓解多品种、小批量生产类型对于资源的竞争。智慧运维通过对设备运行、状态数据的采集,能够反映设备使用情况、效率损失情况等,为生产改善提供了基础支撑数据。以设备时间开动率的提升为目的,对非计划停机时间的损失针对性开展改善活动,从生产计划和故障损失2 个方面协同改善。结合TPM 理念,通过自主维护和专业维护的结合,使得停机时间得到明显降低。周计划的制定让生产有序,准备作业更加充分,换产时间大幅度降低,减少了切换损失;自主维护和专业维护让设备状态良好,通过预防维护避免了一些不必要的事后维修。通过备件管理让事后维修更加迅速,减少修复时间。当然,要想设备效能得到更大的发挥,智能运维还需要从设备选型、安装、调试、使用、维修、改造、更新直至报废的整个寿命周期全过程进行系统地管理,以全生命周期费用来制定相应的维保策略。通过数据的累积,为后期设备的相应改善工作提供决策支持。