基于虚拟现实技术的飞机尺寸准确度检测智能装备研究

刘震磊,李月月,吕勤云,王 环,齐 纪,戚明轩

(1.沈阳航空航天大学航空宇航学院,辽宁沈阳 110136;2.解放军空军航空维修技术学院航空机械制造学院,湖南长沙 410124;3.中航沈飞民用飞机有限责任公司,辽宁沈阳 110169)

0 引言

制造业作为国家实体经济的主体,是综合实力和国际竞争力的根本依托,装备制造业作为制造强国建设的主战场,将虚拟现实技术与航空装备数字化测量相结合是未来发展的趋势。虚拟加工、虚拟装配和虚拟维修是虚拟现实技术的重要组成部分[1-7]。以飞机尺寸准确度检测智能装备为主要研究对象,从设计使用需求出发,通过对结构的分析、设计与虚拟实体的搭建,建立具备三维展示、信息提示、手动交互式装配和维修、虚拟故障检修等功能的虚拟交互系统[8-9]。验证智能检测设备的虚拟装配设计方案和虚拟维修工艺流程的合理性,提前发现干涉和装配不协调问题,避免因装配流程导致生产周期延迟等问题,解决实体装配维修周期长、费用高等缺点,提高装配水平和维修质量[10-13]。

1 智能装备的设计

1.1 设计使用需求

利用虚拟现实技术、计算机技术、大数据等新一代先进技术与智能装备的结合,可实现产品、设备、技术人员和服务的互联互通,解决制约仪器研发设计、装配和维修/维护等关键问题,研制出适应企业系统层级的检测智能装备,积极推广检测智能装备在数字化生产线改造、智能单元及智能车间建设等项目中的应用[14]。同时,将智能装备的装配与维修训练纳入航空航天人才工程培训体系,为人才培养注入新思路和新技术,提升对智能装备的智能化设计能力和操作方法的认知效率,是人才培养体系改革探索中十分重要的一环。

传统检测装置的数字化、智能化、信息化程度低,直接影响飞机结构件尺寸测量精度、测量速度和工作效率。研究并设计适应现代化生产的检测装置,实现检测数据的实时处理及云存储、检测设备的智能感知以及智能设备之间数据的互联互通,是新一代先进智能检测设备的亟待解决的问题。以海克斯康三坐标测量机(Coordinate Measure Machine,CMM)为主要研究对象,基于虚拟现实技术面向飞机零部件的数字化测量,设计一款高精密智能化检测装置,有效提升测量结果的准确度和置信度,缩短飞机研制周期、保障飞机质量、降低研制成本。

1.2 装备智能化设计

在航空制造工业领域内,三坐标测量机因其高精密、高置信度、高扩展性等优点被广泛应用于飞机零件准确度检测,研究三坐标测量机的智能化改装设计,对智能装备的研究具有重要意义。由于移动桥式测量机结构简单紧凑,刚度好,开敞性好,承载能力较强,工件质量对测量机的动态性能没有影响,故选用移动桥式三坐标测量机(图1)作为本次研究对象。

图1 移动桥式三坐标测量机

检测装备的自动化、智能化、信息化以及工业大数据和工业与平台对装备检测方式提出了新的要求,传统的分布式集中检测逐渐转变为离散式实时检测,智能装备测量数据和服务开始向云端运算转移,三坐标测量机测量数据的处理与云存储是实现飞机结构件、三坐标测量机、检测工艺人员互联互通的核心基础。

通过将MDA(Manufacturing Data Acquisition,数据采集系统)嵌入三坐标测量机,利用DDE(Data Depth Estimate,动态数据交换)技术获取测量数据,通过与数据库的互联互通,将采集的数据进行云存储,云端运算为检测工艺人员提供了更高效的服务,同时在数据库异常的情况下,也不会导致飞机结构件测量数据的丢失,能实现测量数据的自采集、自获取、自发送和自存储。

飞机结构件准确度检测的全过程包括检测零件的智能运输、智能装夹、智能检测和智能仓储,实现智能检测装备与其他智能装备之间数据的实时通信与控制,是实现装备智能化的发展方向。面向飞机零部件智能化检测的全过程,通过提供标准接口将三坐标测量机的测量数据实时传输到各智能装备,实现不同功能装备之间的相互协调与互联互通,为整个检测过程提供最基础的数据支撑。

2 智能装备的虚拟装配

2.1 装配顺序规划

智能装备的虚拟装配是指利用虚拟现实技术建立三坐标测量机高逼真、沉浸式装备环境,装配工艺人员根据工作经验和三坐标测量机装配手册,在计算机中建立零部件的装配序列和装配流程,通过虚拟装配仿真分析,解决存在的装配问题,得到最优化的装配顺序,提前解决因装配流程导致的生产周期延误等问题,验证装配流程的合理性。三坐标测量机的虚拟装配流程如图2 所示。

图2 装配流程

三坐标测量机虚拟装配工艺设计根据“拆卸移动路径最简单”为最优判定准则,依次完成气浮块安装、传动组件安装、钢索和平衡支架等组部件的装配,工作台、左立柱和右立柱的安装,滑架与横梁、横梁与右立柱、横梁与左立柱、Z 轴与滑架的装配,最终完成三坐标测量机的整机装配。三坐标测量机虚拟装配实现了虚拟环境下物理模型向三维模型的转化、装配顺序规划、装配仿真验证和装配优化处理,将虚拟现实技术紧密联系在产品链条的各个环节。

2.2 模型搭建

数字模型三维虚拟化、可视及操作环境虚拟化和人机交互操作过程虚拟化是虚拟装配工艺方式虚拟化的3 个主要方面[15]。利用虚拟装配可以验证装配设计及操作的正确与否,方便尽早发现装配过程中存在的问题。基于虚拟现实环境下的虚拟装配系统,能够实现用户第一视角的随动观察与操作,具有良好的三维观察、人机交互和关键信息提示等优势。三坐标测量机虚拟场景搭建如图3 所示。

图3 三坐标测量机虚拟场景搭建

智能装备的虚拟装配系统基于视觉调整技术、碰撞检测技术和交互装配技术三种关键技术,采用模块化的设计理念对三坐标测量机的框架结构、传动机构和测量机构三大功能模块在CATIA 中搭建实体模型,将实体模型导入虚拟场景中,通过编写脚本实现碰撞检测和交互设置,完成GUI(Graphical User Interface,图形用户接口)交互界面设计、X 轴虚拟装配、Y 轴虚拟装配、Z 轴虚拟装配和总体虚拟装配,搭建三坐标测量机的虚拟装配系统。用户在设计的虚拟装配系统中通过鼠标、键盘等输入设备,实现三坐标测量机的虚拟装配操作。

2.3 虚拟装配仿真验证

借助虚拟现实头戴式显示设备和VR 智能交互体感手套,装配工艺人员在逼真的虚拟场景中,可实现对零部件的缩放、移动、旋转、抓取等操作,根据三坐标测量机虚拟装配序列和三维装配路径,完成整机虚拟拆装。虚拟装配仿真结果表明,该设备的虚拟装配过程中不存在零件装配困难、定位不合理和零件干涉冲突等现象,验证了三坐标测量机设计方案和装配方案的合理性,实现了物理模型向三维模型的转化,使装配顺序规划、装配仿真验证、优化处理在虚拟现实环境下完成,有效缩短了装配周期,降低企业装配成本,提高了零部件装配质量和装配技术水平。三坐标测量机虚拟装配如图4 所示。

图4 三坐标测量机虚拟装配

3 智能装备的虚拟维修

3.1 光栅尺的虚拟维修

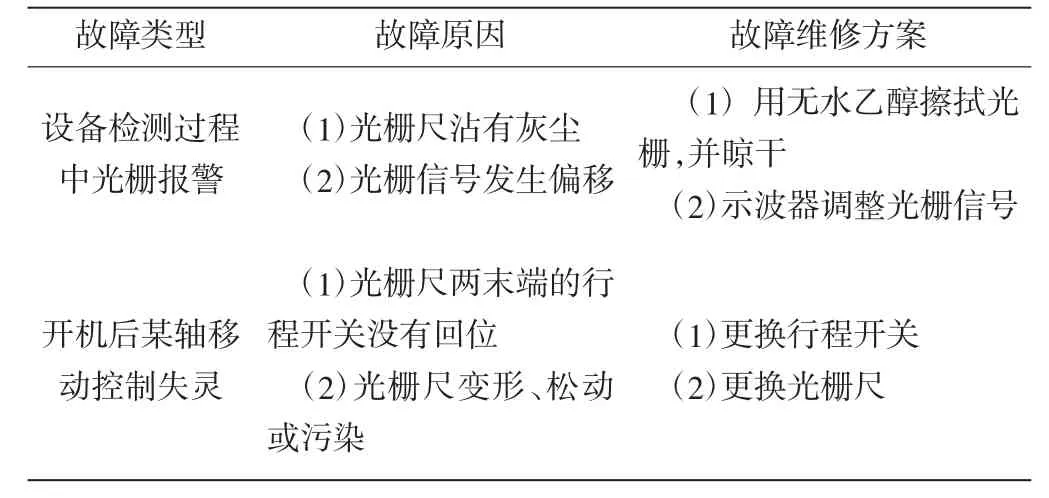

虚拟维修是虚拟现实技术在装备维修过程中的应用,三坐标测量机作为现代先进测量技术中非常重要的高精密测量设备,对测量精度和故障率要求较高,在设备日常故障的排查与修理中,光栅尺故障率较高,其能否正常工作会直接影响测量机读数精度。光栅尺使用过程中最常见的三种故障类型、故障原因、故障维修方案如表1 所示。

表1 光栅尺常见故障类型、原因及维修方案

光栅尺作为高精度测量设备必不可少的检测元件,直接影响着被测工件的测量精度,研究光栅尺的虚拟维修极具代表性。在设备检测过程中光栅报警是最常见的故障类型,针对此种现象进行故障排除时,工艺人员基于虚拟维修系统检测到光敏元件不良或受到污染导致发光率降低、信号减弱,通过利用无水乙醇擦拭光栅,示波器调整光栅信号,重启电控柜保证故障排除,完成对光栅尺的虚拟维修。光栅尺虚拟维修如图5 所示

图5 光栅尺虚拟维修

3.2 气浮块的虚拟维修

三坐标测量机气浮系统故障是智能检测装备面临的一项技术难题,应用虚拟现实技术突破传统维修方法,是需要重点攻关的项目。其故障修理的排除可基于虚拟环境从掌握拆卸前仪器的气浮运动、气浮块的修理和故障排除后的技术调试3 个方面出发,基于搭建的三坐标测量机虚拟维修系统有助于减轻传统维修中配备实体设备和实物模型高昂成本的压力,工艺人员可以通过第一人称视角观察三坐标测量机的内部结构,直接参与维修仿真,有利于提高维修工效评估的质量和效率。导轴及气浮块常见的划伤现象如图6 所示。

图6 导轴及气浮块划伤

维修人员分别对三坐标测量机X、Y、Z 轴的空气轴承进行压力测试,发现气浮轴承的气压浮动过小,Y 轴气浮轴承存在划伤情况,根据测量机平面度要求,借助虚拟环境采取局部电烤法对划伤的工作面研磨并进行抛光处理,经过修理后的平面满足粗糙度Ra0.5 的要求。连接好进气管、储气罐、回气管等气路,设备重启后3 个坐标轴的气路顺畅,即完成了对气浮块的虚拟维修。

4 结论

(1)智能装备的研发设计从用户使用需求出发,完成了光栅系统、传动结构、平衡机构和工作台等关键结构设计,利用MDA和DDE 技术实现数据自采集、自获取、自发送和智能存储,通过数据标准接口实现设备与设备之间测量数据智能化的互联互通。

(2)基于虚拟现实技术搭建智能装备的虚拟装配系统,完成三坐标测量机零部件以及整机的虚拟装配,提前发现装配过程中存在的潜在问题以及缺陷,并将装配信息反馈给设计人员,优化了装配工艺流程,缩短了智能检测设备的设计与制造周期。

(3)虚拟维修场景中维修人员可通过第一人称视角观察三坐标测量机的内部结构,根据维修排故流程,实现零件的故障诊断、拆装、故障排除等维护任务,完成了对光栅尺、气浮块等常见故障的虚拟维修,验证了虚拟维修工艺流程的合理性,提高了维修质量和效率。

虚拟现实技术的应用对飞机尺寸准确度检测智能装备的研究具有非常重要的意义,基于装备的智能化设计,采用虚拟装配技术和虚拟维修技术使三坐标测量机的可视性、可操作性、可达性有效提高,能够真正地在高质量、高效率、短周期、低成本的情况下完成装配和维修任务。