化工设备残余应力无损检测方法

杜 非,刘怿欢,张晋军,李菊峰

(1.天津鼎华检测科技有限公司,天津 300192;2.天津市特种设备监督检验技术研究院,天津 300192)

0 引言

残余应力可导致金属材料发生应力腐蚀开裂、疲劳寿命下降等问题,是设备失效的主要诱因之一。据统计,应力腐蚀开裂造成的设备事故在整个石化设备腐蚀破坏事故中的比例高达50%左右[1]。化工设备制造过程中的焊接等工艺将产生明显的残余应力,是生产环境下焊接接头失效的重要诱因。化工设备在焊接后通常会进行整体或局部热处理以降低有害的残余拉应力,但一般不会对处理后的残余应力进行检测,难以保证处理的有效性。因此,选择适用于化工设备的残余应力测量方法,可根据应力值评估设备的安全风险,指导、评价残余应力的处理和改善,对提高设备的安全性能和使用寿命具有重要意义。

残余应力检测方法可分为有损方法和无损方法两大类。有损检测方法是指移除被测对象的部分材料使残余应力得到释放,通过测量产生的应变实现残余应力的检测,包括剥层法[2]、全应变释放法[3]、环芯法[4]和钻孔法[5]等。但该类方法对材料会产生不同程度的破坏,对于安全性要求较高的化工设备难以应用。因此,对于化工设备尤其是在用设备的残余应力,一般选择无损方法进行检测。目前,已有部分学者对各类残余应力检测方法进行了综述和比较[6-8],但并未结合化工设备的实际检测条件进行分析和评估。本文结合化工设备的特点和实际应用情况,分析了化工设备对残余应力检测方法的具体要求,对现有方法的技术特点和适用工况进行了整理和总结,并对化工设备残余应力的检测方案进行了探讨。

1 化工设备残余应力检测要求

化工设备的残余应力主要源自加工过程中产生的机械应力和热应力。设备制造过程中,各部件在安装或组装前一般已分别经过去应力处理,因此在用设备的残余应力主要产生在焊接的接头和修复部位,这些部位也是疲劳裂纹、应力腐蚀等应力敏感缺陷的高发区域。在选择化工设备的残余应力检测方法时,应根据设备的现场条件、检测部位和可操作性从以下方面予以考虑:

(1)可靠性。检测方法应具有较高的精度和鲁棒性,对外部环境等干扰因素不敏感,在现场条件下依然具有良好的准确性、重复性和可靠性,为残余应力的处理和评价提供参考。

(2)易用性。化工设备体积较大,由于部分焊接需在现场进行,因此要求方法具有原位检测能力,检测设备应具有较好的便携性和灵活性,能够满足不同位置的检测需求。

(3)检测效率。化工设备焊缝数量较多,需要检测方法具有较快的检测速度以满足现场检测要求。此外,现场条件下被测表面的预处理也应视作检测时间的一部分。

(4)设备成本。检测方法应具有相对较低的设备成本,包括一次性成本和后期使用、维护及耗材的开销,以保证检测方法可被推广应用。

2 残余应力无损检测方法

由于残余应力属于内部应力,在不破坏工件的前提下直接测量较为困难,因此通常通过测量与其相关的材料物性或晶体结构参数,以间接方式实现残余应力的无损检测。现有方法主要包括压痕应变法、X 射线衍射法、中子衍射法、磁方法和超声波法等。

2.1 压痕应变法

压痕应变法在工件表面压入球型压痕产生材料流变从而引起受力材料的松弛变形,在其诱导和材料残余应力的作用下,压痕产生的弹塑性区和周围应力应变场也会产生变化。通过测量两种行为叠加产生的应变量,可求解得到残余应力的大小,如图1 所示[9]。为获取求解过程中所需的材料力学参数,压痕应变法需采用与待测工件材料相同的试板进行标定实验,以保证检测结果的准确性。

图1 压痕应变法测量残余应力示意图

可靠性方面,压痕应变法的影响因素较少,在标定完善的情况下具有较好的测量精度,但由于采用计算求解,其对被测区域材料的一致性要求较高:对于材料均匀的母材区域,该方法具有较好的检测效果;而对于材料成分复杂的焊缝区域,其检测结果会受到一定影响。易用性方面,压痕应变法设备体积较小,具有较好的便携性,操作简单,但需要垂直固定压痕设备,由人员操作对压痕进行导向,对被测点周围及上方空间具有一定要求,对垂直、倒置的检测部位操作较为困难。效率方面,压痕应变法需完成工件表面打磨、粘贴应变片、对中压痕等操作流程,检测效率一般。成本方面,压痕应变法设备价格较低,具有良好的可推广性。

2.2 X 射线衍射法

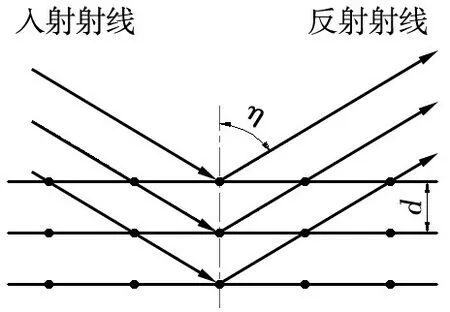

对于具有晶体结构的金属材料,残余应力将导致其晶面间距发生变化。X 射线衍射法则通过测量材料的晶面间距实现残余应力的检测[10]。X 射线照射材料表面时,当射线波长、入射角度、衍射晶格间距和衍射角符合布拉格定律时,在衍射角方向可接收到射线的最大衍射峰值,据此可以计算得到检测点的晶面间距。根据弹性力学方程和材料晶格参数,即可求出被测点某一方向的应力值,如图2 所示。

图2 晶体中X 射线的布拉格衍射

可靠性方面,X 射线衍射法具有较高的测量精度、空间分辨率和稳定性,是目前最为成熟的残余应力无损检测方法。但该方法对于大晶粒或织构组织的材料检测效果相对较差,有效测量深度仅有数十微米,难以获取材料内部的残余应力信息。易用性方面,现已有小型化检测设备可用于现场检测,但需采取一定的射线防护措施。此外,X 射线衍射法为非接触检测方法,与被测点之间可具有一定的提离值,对一些空间较小的特殊结构和部位具有较好的检测效果。效率方面,该方法应力测量时间仅需数十秒,但由于检测深度极浅,因此对材料的表面预处理要求极高,常规打磨后还需进行电解抛光,较大程度上影响了检测效率。价格方面,该类设备价格相对较高,不同的检测金属还需采用不同靶材,一定程度上限制了该方法的推广。

2.3 中子衍射法

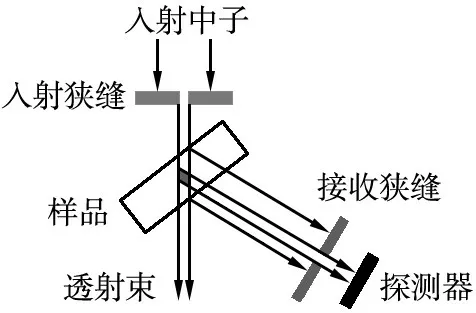

中子衍射法与X 射线衍射法原理相似,均基于布拉格衍射原理通过测量材料的晶面间距实现残余应力的检测。与X 射线相比,中子具有更强的穿透能力,可对材料近表面的残余应力进行检测[11]。中子衍射应力仪通过限束光学系统控制入射和接收中子束的宽度和位置,实现对检测部位的选择,典型检测光路如图3 所示。

图3 中子衍射法检测应力的光路

可靠性方面,中子衍射方法理论成熟、结果准确,其最大优势在于可对材料表面及一定深度内的残余应力进行检测。易用性方面,中子衍射设备体积庞大,仅能在实验室环境下使用,无法满足工业现场的检测需求。效率方面,中子源的流强较弱,测量时间较长,但试样制备过程不需要精密的表面处理。成本方面,中子源装置费用极其昂贵,国内装置数量也极为有限,目前无法广泛推广应用。

2.4 磁方法

磁方法是利用应力对材料磁学特性的影响来实现残余应力的测量,适用于铁磁性材料的残余应力检测,常用方法包括电磁检测法和磁噪声法。

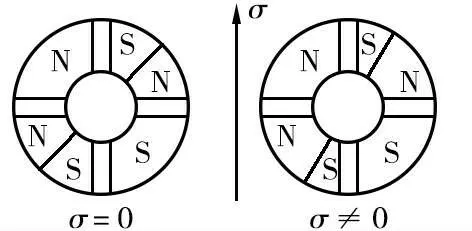

残余应力在铁磁性材料中会产生磁各向异性,电磁检测法即基于这一原理实现残余应力的检测[12]。该方法采用交流磁化激励,对无应力条件下等磁位点的磁位差进行测量得到该处的残余应力值,如图4 所示。为确定磁位差与应力值之间的关系,电磁检测法需采用与被测对象材料种类和化学成分相同,且具有相同热处理条件的标准拉压试样进行标定。

图4 电磁检测方法中四极传感器的磁极分布

磁噪声法又称巴克豪森磁噪声法,其利用铁磁性材料中应力对巴克豪森信号的影响实现残余应力的检测[13]。在外磁场的作用下,材料内部的磁畴壁将克服势能垒发生不连续、跳跃式的运动,并产生类似脉冲噪声的磁信号,即巴克豪森噪声。铁磁材料中的残余应力会改变畴壁间距,影响巴克豪森噪声信号的强弱。因此可通过对材料进行交变磁化激励,测量巴克豪森磁噪声的参数来评估材料的残余应力。磁噪声法同样需要预先进行标定试验,以获得噪声信号特征和应力值之间的对应关系。

尽管两种磁方法的检测原理不同,但在技术特点方面较为相似。可靠性方面,两种方法在准确标定的条件下均具有较好的检测精度,但由于标定试验需采用与被测对象材料、组织、热处理状态完全一致的试件,而实际上在制备标定试件时很难保证所有因素完全一致,可能会对检测精度产生一定的影响。易用性方面,两种方法的探头均可与主机分离,适合一些外部空间狭小部位的检测,但对于大曲率表面和面积小于探头的测试部位较难实现良好耦合,需设计特殊结构的探头进行检测。效率方面,磁方法具有较快的检测速度,材料表面仅需平整、无锈蚀、磁屏蔽涂层或包覆层,可保证传感器磁隙相同即可,检测效率较高。成本方面,磁方法的设备价格尚可,后期维护简单,具有较好的可推广性。

图5 磁噪声法检测残余应力的原理

2.5 超声检测方法

超声检测方法利用残余应力对材料声学特性的影响实现残余应力的测量。近年来,基于超声临界折射纵波的残余应力检测方法逐渐得到推广应用[14]。临界折射纵波是一种沿物体表面传播的特殊纵波,其声速对应力较为敏感。当声束由第一临界角入射时即可激发临界折射纵波,采用另一探头接收这一信号,根据探头之间的距离和传播时间即可实现声速的测量,如图6 所示。超声检测方法同样需要标定实验获得声速与应力的对应关系,以计算得到残余应力的具体数值。相比电磁方法,超声方法可对非铁磁性材料进行检测,但对于大晶粒、声衰减强烈的材料检测效果较差。

图6 超声临界折射纵波检测方法原理图

可靠性方面,超声方法具有较好的检测精度,并且具有一定的检测深度,可满足表面和近表面的残余应力检测需求。但该方法的检测精度同样受到标定试验的影响,并且对温度、耦合等因素较为敏感,因此在实施检测时需要控制上述变量对精度的影响。易用性方面,超声探头同样可与主机分离,具有较高的灵活性,但与磁方法类似,同样存在大曲率表面和小面积测试点的耦合问题,需采用特制探头或楔块进行检测。效率方面,超声方法具有较快的检测速度,材料表面可使探头良好耦合即可,处理要求较低。成本方面,超声设备的价格略低于X 射线衍射设备,在应用推广方面存在一定的优势。

近期,部分基于激光超声[15]和电磁超声[16]的残余应力检测技术开始逐渐出现。该类方法可实现残余应力的非接触测量,降低对材料表面的要求,对于一些特殊结构具有较好的检测效果。但该类技术声波的指向性难以控制,目前仅适合检测方向已知的一维应力,距离成熟应用还存在一定差距。

3 讨论与总结

在对化工设备进行残余应力检测时,应结合检测时机、部位以及技术特点选择合适的残余应力检测方法。中子衍射法由于其无法实现现场检测,更多用于科学研究、工艺验证等领域。对于经热处理、表面处理而尚未焊接加工的母材检测,可采用成本较低、较为方便的压痕应变法进行检测,以评估处理工艺对残余应力的改善效果。对于焊接区域,对于外部空间较大,检测点面积较小的部位,可采用X 射线衍射方法进行检测。而对于外部空间受限,检测部位较为平整的区域,磁方法或超声方法则更为适用。在实际应用中,各方法可相互补充,以满足工业现场的检测需求。

随着我国工业的不断发展,对化工设备的安全性和稳定性要求也日益提升,残余应力引起的安全隐患也逐渐得到重视。通过对残余应力进行检测,可为改善制造、加工和安装工艺提供参考,并评估热处理、喷丸、超声冲击等方法对残余应力的改善效果,提高化工设备的安全性能和使用寿命,具有良好的社会经济效益。本文结合化工设备的检测要求,根据现有残余应力检测方法的技术特点,探讨了适用于实际现场的检测方案,可为化工设备残余应力的检测、管理和评价提供参考。