基于特征频谱对齿轮箱的振动监测和故障诊断

肖湘平,陈立立,高 波

(荆州市巨鲸传动机械有限公司,湖北荆州 434000)

0 引言

齿轮箱是现代工业生产制造中的一个重要部件,齿轮箱大量应用在矿山、冶金、煤炭、电力、建材及军工等行业中。但是由于齿轮箱结构紧凑和运行工况的复杂性,并且齿轮箱通常是使用在高速重载的环境中,因此齿轮箱中的零部件极易因为疲劳失效而导致局部失效,使得设备无法正常运行。齿轮箱中齿轮故障占总故障的60%,因此对于齿轮的振动监测和故障诊断很有必要[1-2]。

当前,齿轮箱齿轮的振动监测依赖于专业技术人员进行,这种方式的人工成本、时间成本高,并且随着振动监测技术的发展,监测的齿轮箱越来越多,采集的数据量也越来越大,人工成本、时间成本也因此越来越高。在传统的齿轮箱齿轮的诊断中,主要是通过收集齿轮箱关键部位的振动信号,然后对振动信号进行时域分析和频域分析,实现对齿轮箱齿轮状态的监测,但是在监测过程中对于信号的处理、识别、分析以及诊断结果的准确性十分依靠专业人员的个人能力。因此提出了一种基于特征频段的诊断深度神经网络,在传统的神经网络训练过程中往往需要大量的样本去训练,但是通常在诊断早期是十分缺少样本的,因此结合现有的齿轮诊断理论以及专业人员的经验,具体的是利用现有数据进行频谱与包络谱分析,然后提取相应的故障频段与无故障频段。这样,少量信号数据便可以提取足够数量的频段数据用以训练神经网络。在对故障诊断时,首先将信号提取为若干个频段,然后利用训练好的神经网络分别诊断每一个频段的故障概率,最后综合所有频段的故障概率,输出最终诊断结果。

1 基于振动信号的齿轮诊断

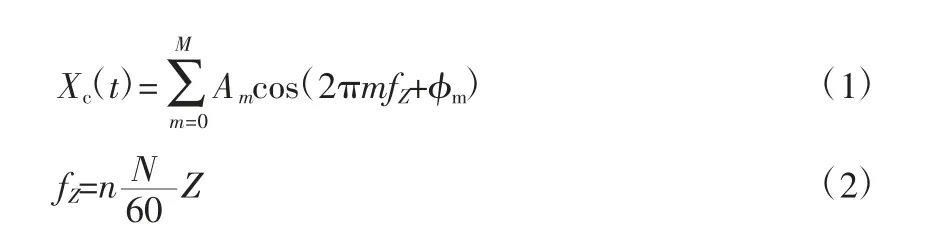

在通常情况下一对啮合齿轮的重合度都不是一个整数,这就导致两个齿轮在啮合过程中参与啮合的齿数会在一个值附近波动,因此啮合点的结构也会出现周期变化,导致齿轮啮合点齿轮接触力的周期变化,并且在啮入和啮出时会产生一个冲击,对齿轮系统产生一个周期性激励,从而形成了齿轮的啮合点产生一个规律性振动。在齿轮系统无故障的情况下,啮合点的振动信号可以表示为[3-4]:

式中 fZ——齿轮啮合频率,Hz

n——自然数,取1,2,3,…,M 为最大谐波次数

N——齿轮的旋转速度,r/min

Z——齿轮齿数

定轴轮系齿轮故障的振动测试模型可以表示为:

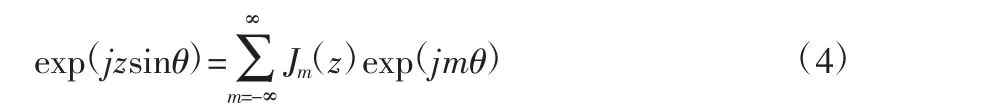

其中fg为故障齿轮的故障频率。根据恒等式:

其中,Jm(z)是自变量为z 的m 阶第一类贝塞尔函数。以及欧拉公式,上式可以展开为:

对式(5)只考虑正频率部分进行傅里叶变换为:

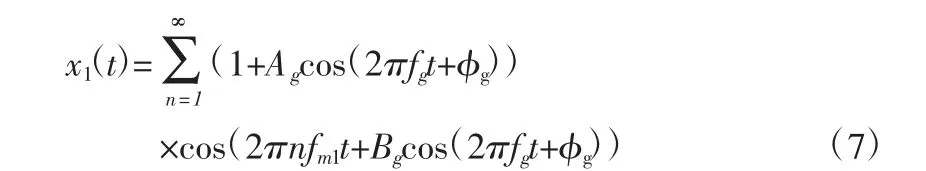

由式(6)可知,当定轴轮系的齿轮发生故障时,振动信号以啮合点的啮合频率fm为中心,在fm周围分布以齿轮的故障频率fg为间隔边带,因此频谱峰值在fm±mfg处。在此处计算的均是只考虑了振动信号的基频部分,在实际测试中还需要考虑齿轮啮合频率的倍频,即考虑nfg,则振动信号可以表示为:

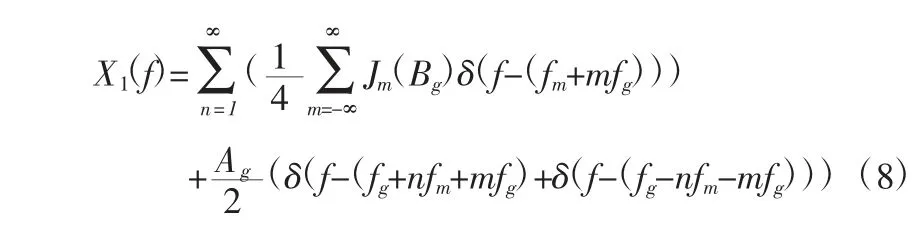

对式(7)只考虑正频率部分,进行傅里叶变换为:

可以看出,在定轴轮系的啮合频率fm以及它的倍频nfm周围都分布以故障齿轮故障特征频率fg为间隔的边带,频谱峰值在nfm±mfg处。

2 基于频段的样本信号

2.1 故障信号样本

根据前面基于振动信号的齿轮诊断,可以知道,在齿轮的故障诊断过程中主要的关心点为齿轮的啮合频率fm,以其边带与其之间的间隔频率fg,通过对这2 个关键频率值处识别和判断是否存在明显峰值,即可实现对齿轮的诊断。

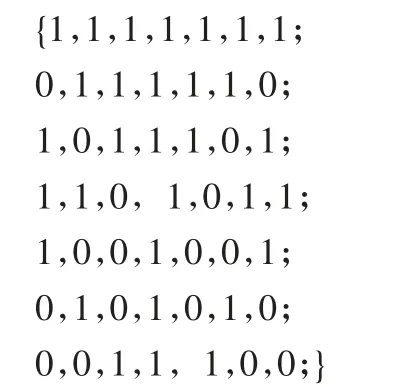

一组振动信号的时域信号为:

对式(9)通过傅里叶变换为频域信号:

将频域信号按幅值从大到小排列,认为前10%的幅值是明显的峰值,并且将峰值频率设定为“1”,非峰值频率成分设定为“0”。

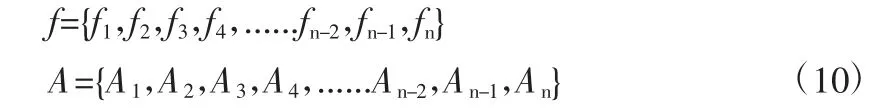

一对齿轮的参数见表1,输入转速为1488 r/min,根据故障频率计算公式,计算可得到这对齿轮的故障频率。

表1 齿轮参数

式中 d——滚动轴承滚动体直径,mm

D——滚动轴承节径,mm

α——滚动轴承压力角,°

n——滚动体滚子数

高速级:foc1=159.1 Hz,fic1=237.7 Hz,fbc1=117.2 Hz,fcg1=159.1 Hz。

低速级:foc2=55.2 Hz,fic1=81.2 Hz,fbc1=41.9 Hz,fcg1=3.4 Hz。

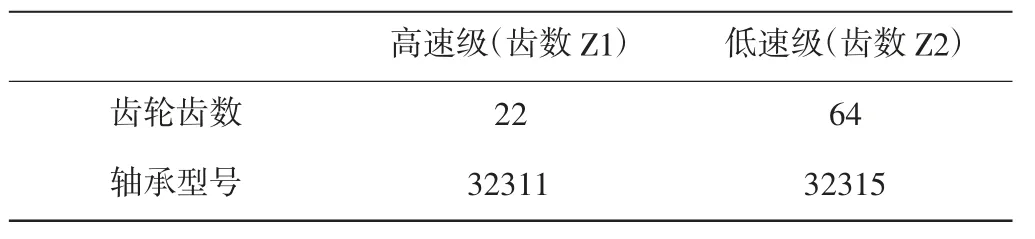

只考虑啮合频率的1 倍频及故障频率3 倍频的边带时,当齿轮出现故障时,会在f={fm-3fg,fm-2fg,fm-fg,fm+fg,fm+2fg,fm+3fg}在对f 处的幅值均进行“0”和“1”处理,因此对于图1 高速级齿轮故障频谱的可以表示为A(f)={1,1,1,1,1,1,1,},A(f)只能取“0”或“1”。对于齿轮故障A{f={fm-3fg,fm-2fg,fm-fg,fm,fm+fg,fm+2fg,fm+3fg}}的所有组合为:

上述的组合为高速级齿轮故障的一种频率分布,但是在实际中齿轮出现故障时,不一定在fm周围fm-3fg,fm-2fg,fm-fg,fm+fg,fm+2fg,fm+3fg都会出现。

取f={fm-3fg,fm-2fg,fm-fg,fm+fg,fm+2fg,fm+3fg},即当A(f′)≠{0,0,0,0,0,0}时都可以认为齿轮出现了故障。高速级齿轮故障频谱如图1 所示。

图1 高速级齿轮故障

在实际的频谱中,由于傅里叶变换频谱并不是连续的,而是一组离散数值,数值的间隔与频谱的分辨率有关[5-6],导致理论特征频率可能会出现在2 个频率值之间,并且转速测量误差也会使得计算得到的特征频率值与实际频率值存在误差。这些影响都会导致实际的峰值并不是刚好在f 处的,因此需要对f 进行扩展。如啮合频率fm处,应当以最靠近fm离散频率点frm 为中心,以频谱的分辨率△Rf 为间隔,向正负量个方向各扩展3 个点,并对+3△Rf}七点的幅值进行“0”“1”处理,若A()≠{0,0,0,0,0,0},即存在5039 种组合则认为A(fm)=1。对于f={fm-3fg,fm-2fg,fm,fm+fg,fm+2fg,fm+3fg},均进行该扩展和“0”“1”处理。因此对于矩阵中所有的“1”都有5039 种组合,所以从A{f={fm-3fg,fm-2fg,fm-fg,fm,fm+fg,fm+2fg,fm+3fg}} 的所有组合中采用拉丁超立方抽样抽取20 000 个样本作为齿轮故障样本。

2.2 无故障信号样本

当齿轮无故障时,在齿轮的啮合频率的周围是不会出现边带的,因此当出现A{f={fm-3fg,fm-2fg,fm-fg,fm,fm+fg,fm+2fg,fm+3fg}}所有的组合为:

因此也从无故障样本中采用超立方拉丁抽样,抽取20 000 个样本用以去训练神经网络。所以将齿轮故障的20 000 个A {f} 样本和齿轮无故障的20000 个A{f}作为输入,齿轮出现故障时的输出为“1”,无故障是的输出为“0”,共40 000 个样本训练神经网络。

3 基于特征频带的神经网络

在获得充足的样本后,需要通过样本对神经网络进行训练,本文采用的是深度神经网络,对40 000 个样本,取60%作为训练数据,20%作为验证数据,20%作为测试数据,训练结果如图2所示。从图中可以看出,基本上训练数据、验证数据、测试数据均在零误差线附近,说明该神经网络可用。

图2 误差直方图

对于一组齿轮箱的振动信号模型的诊断流程如图3 所示。首先对采集到的振动信号进行傅里叶变换,傅里叶频谱的幅值进行“0”和“1”处理。可得到对于每个齿轮对应的A{f={fm-3fg,fm-2fg,fm-fg,fm,fm+fg,fm+2fg,fm+3fg}}并对其中每个频率进行扩展处理,通过训练好的神经网络进行处理,根据输出结果判断各齿轮是否存在故障,如果输出结果为“1”则齿轮已发生故障,反之输出为“0”则齿轮无故障。

图3 智能诊断流程

在计算各个轴承的故障频率后,本系统采用包络谱诊断神经网络来估计每一种可能的轴承故障发生的概率。

用此神经网络计算轴承概率时,分别将以其前3 倍故障概率为中心频率的频带输入神经网络求得前3 倍频的故障概率,然后综合前3 倍频的故障概率得到该轴承的故障概率。

需要注意的是,由于计算到的轴承故障频率是在理想情况下求得的。而齿轮箱实际工作情况很复杂,并且由于采样原理,傅里叶变换得到的频谱尖峰频率往往与理论求得的故障频率或故障频率存在偏差。因此,在诊断中,会判断故障频率的窄边带内所有采样频率点对应的频带的故障概率。

4 结束语

通过结合齿轮和轴承故障诊断的理论方法,并将理论进行模糊化,确定了齿轮和轴承出现故障时的数值模型,并且考虑到在傅里叶变换过程中由于频谱分辨率以及测量误差,导致理论计算的故障特征频率在傅里叶中的离散值中并不是完全对应的,因此需要对这些特征频率进行扩展,由此可得到充足的样本,解决了在对神经网络进行训练时需要大量样本的问题,提高了在齿轮箱故障诊断中智能性,并且由于对样本的模糊化,该诊断模型可对任意齿数、转速的齿轮箱进行实时监测,在齿轮或轴承出现故障时及时得出结果。

由于对于特征频段仅仅是进行了一维的模糊处理,后面的科研人员,可对特征频段进行二维的模糊化处理,使得该诊断系统能够对齿轮的故障程度,甚至拓展到三维的模糊化,在时间轴上对特征进行模糊化,以便能预估故障的发展趋势,以及齿轮的剩余寿命。