浅埋偏压隧道半明拱进洞设计分析

苏 兴 矩

(福建厦蓉高速公路漳龙段扩建工程有限公司,福建 龙岩 364000)

0 引 言

随着高速公路大力发展,特别是山区隧道的结构所占比例趋于增大。在山区建设高速公路,因地形复杂,布设隧道时洞口往往会出现一侧埋深大、一侧埋深小的工况,形成严重的偏压现象,导致洞口结构极易出现过大变形,甚至损坏的情况。浅埋偏压进洞难以避免,尤其在洞口段、沿溪线和傍山线中更为普遍[1-2]。

对于隧道洞口处于浅埋偏压地形情况,一般采用斜交施工进洞方式,即开挖的成洞面平行于洞口等高线,与洞轴线斜交。斜交进洞设计又可分为斜交正作与斜交斜作,所谓斜交正作,是指利用梯形套拱的虚拟洞壁,使之正交于洞口开挖工作面,一般适用于洞口段围岩较差的情况;所谓斜交斜作,一般用于洞口段围岩较好的环境,采用成洞面斜交于开挖工作面方式施工进洞,经过一定距离后,按一定变化率逐步过渡到垂直于洞轴线工作面[3]。

斜交进洞方式,可有效降的低边仰拱高度,减少对周边环境破坏及围岩扰动。但斜交进洞方式也存在自身不利因素,因为不管是斜交斜作或斜交正作,套拱都处于明显偏压状态,承受较大的不平衡水平推力,存在套拱变形过大,甚至倾覆风险;在设计上,一般对成洞面的斜交角度加以限制,一般要求斜交角不大于30°,并宜在浅埋侧设置有效的反压体以平衡偏压产生的水平推力。若隧道洞口偏压极为严重,斜交角度超过30°且地质情况较为不利时,就需要考虑更为有效的隧道进洞施工方案。要求既能减少边仰坡开挖高度,又能有效降低施工风险,改善结构受力。

在既有相关研究基础上[4-5],笔者依托福建厦蓉高速公路扩建工程龙门隧道,提出了半明拱的施工步骤。基于上述洞口地形地质条件,实现了安全进洞方案,取得较好的经济和社会效益,能为类似工程提供借鉴与参考。

1 浅埋偏压半明拱进洞计算分析

1.1 工程概况

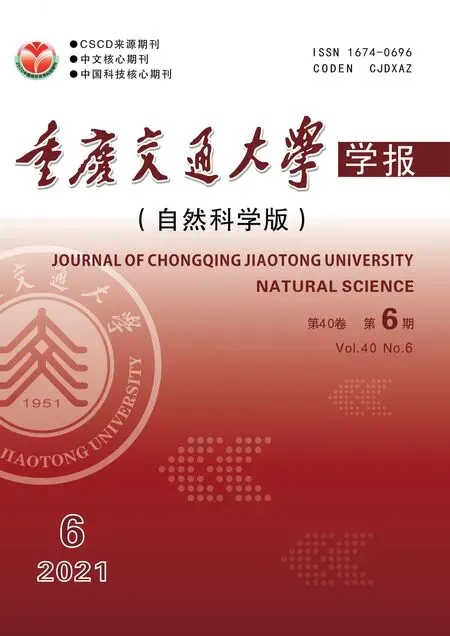

厦蓉高速公路龙门隧道设计为分离式双向四车道隧道,洞口段地质主要为粉质黏土及全风化花岗岩,岩性较差。进口侧左线山坡自然坡度约为25°~30°,隧道自坡脚通过,处于严重偏压状态,且左侧约35 m处存在一座高压铁塔,如图1。

图1 传统开挖进洞设计Fig.1 Design of traditional excavation into tunnel

施工时,按传统的明挖、削坡卸载、再施工导向套拱、大管棚方式进行开挖进洞,然后再实时施作明洞。首先需对大范围边坡进行开挖及防护,形成高陡边坡,这不仅会破坏环境,且对高压铁塔的安全形成隐患;其次隧道右侧洞顶覆土较薄且地质极差,为全风化岩,在洞口严重偏压和围岩岩性较差这两个不良因素共同作用下,易出现支护变形过大或洞口塌方冒顶等安全风险,施工难度极大。因此,在经过充分论证并结合相关施工经验,笔者最终采用半明拱进洞方式作为该隧道洞口段的施工方案,能有效解决开挖边坡过高,保障安全进洞,见图2。

图2 半明拱开挖进洞设计Fig.2 Design of the half-open arch excavation into tunnel

半明拱进洞工法优点:① 较好适应偏压地形,减少边仰坡高度,更好贯彻零开挖进洞理念,对地表植被破坏较小;② 保障施工安全,隧道覆土厚度较薄部分,用钢筋混凝土结构补上(套拱)形成虚拟岩壁,洞内开挖左侧有大管棚超前支护,右侧在钢筋混凝土结构组成的虚拟岩壁(套拱)下进行,能有效减小施工过程中塌方冒顶风险,且套拱顶回填土须通过套拱支撑传递;③ 挡墙及回填土施工,可有利抵消偏压对结构带来的不利影响,有利于减小结构的长期变形,保障结构安全。其半明半暗结构见图3。

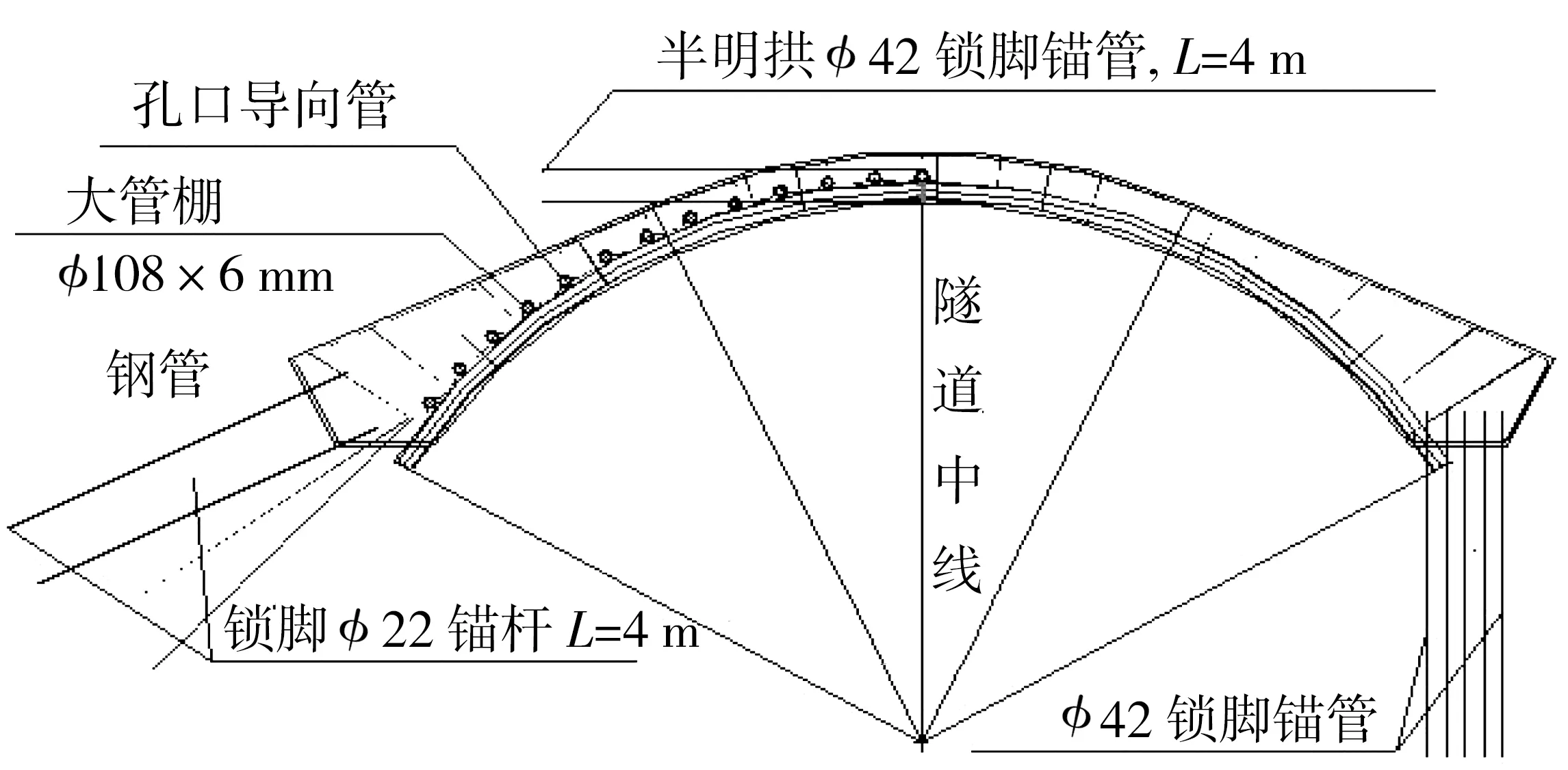

图3 半明拱结构Fig.3 Structure of half-open arch

1.2 工艺原理

采用半明拱进洞施工顺序为:① 开挖及施工半明拱结构,并做好边仰坡防护;② 浅埋侧施工挡土墙及回填土,利用挡土墙及回填土来抵抗偏压侧边坡带来的滑动力;③ 施工大管棚;④ 三台阶法开挖进洞。

1.2.1 半明洞施工

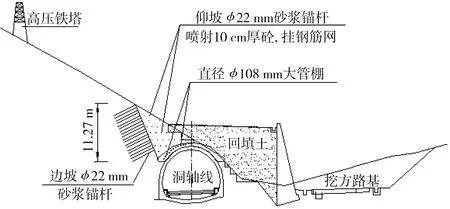

半明拱部分开挖,施工土台拱。半明拱与山体交界两端头开挖,施作边坡防护。半明拱开挖应按放样要求形成半拱部底模,利用山体开挖必要时应夯实修成半圆拱的土胎模,台模抹一层砂浆或铺一层土工布,见图4。

图4 半明拱土台模、锚管、钢筋安装Fig.4 Half-open arch formwork,anchor pipe and steel bar installation

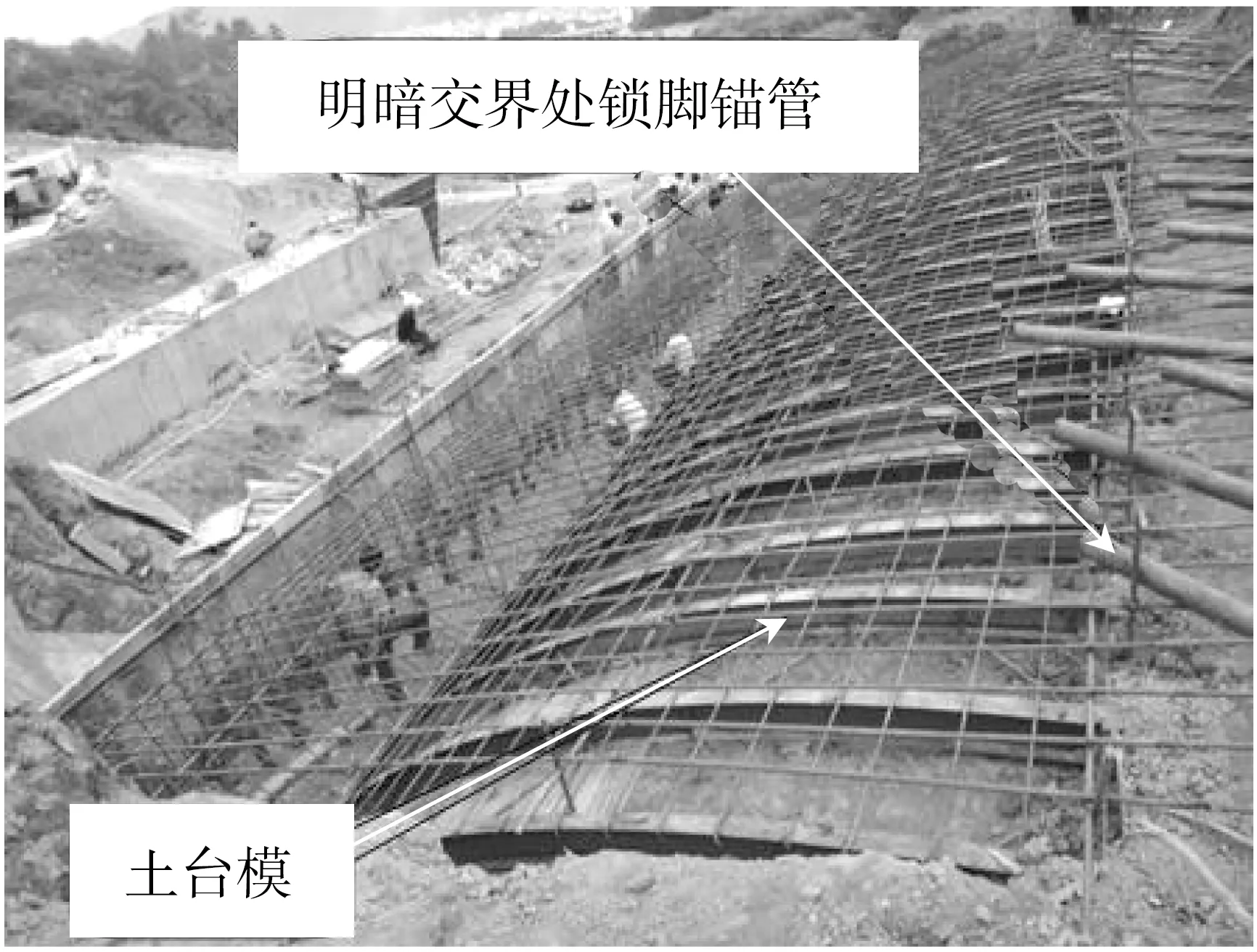

半明拱部分、导向墙砼浇筑。半明拱临时衬砌(套拱)采用明洞拱圈,其厚度为60 cm;与暗洞初期支护钢拱架相对应,安装纵向间距为0.7 m的Ⅰ20b钢拱架;明暗交界的每榀钢拱架与山体交接采用长度L=4 m的2Φ42钢管进行锁脚固定(图4),明拱拱脚处采用5排长度为L=4 m的Φ42钢管进行锁脚固定,见图5。环向主筋采用Φ22钢筋,纵向间距为0.25 m,纵向钢筋采用Φ12钢筋,间距为0.25 m,箍筋采用Φ10钢筋,间距为0.50 m。模板、钢拱架、钢筋安装后,进行混凝土浇筑。

图5 半明拱拱脚锁脚锚管、钢拱架安装Fig.5 Half-open arch foot anchor pipe and steel arch installation

1.2.2 大管棚施工

洞口暗作部分采取大管棚超前支护,大管棚导向墙与明作部分砼浇筑成整体,用砂浆锚杆锚固套拱周围土体,砂浆锚杆端部应深入到套拱中,以加强套拱与围岩的整体性,以便能有效地承载山体偏压作用下形成的非对称荷载。

为大管棚整体受力,导向墙端部斜向施作Φ22砂浆锁脚锚杆,将套拱受力有效斜向传递至拱周围土体侧面,而不是向下传递,以确保洞内边墙落底安全。安装大管棚采用140 mm×3 mm导向管、导向拱(套拱)钢拱架、钢筋、模板,与半明拱套拱衬砌砼一起浇筑,如图6。

图6 大管棚导向墙设计Fig.6 Design of the guide wall of the large pipe shed

明拱部分不布设大管棚;暗拱部分施作大管棚,长度为40 m,环向间距为50 cm,采用108 mm×6 mm的热轧无缝钢管。偶数号孔采用钢管(不打花孔),奇数号孔钢管采用打孔梅花型注浆孔,其孔径为15 mm,孔距为15 cm,管尾为3.5 m不设注浆孔。注浆浆液采用水泥浆液,水灰比0.5∶1,可添加早强剂,注浆压力一般为0.5~1.0 MPa。

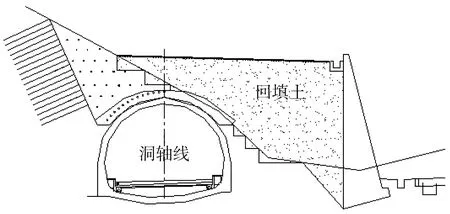

1.2.3 浅埋侧挡土墙及回填土施工

在浅埋侧明作拱范围内修筑重力式挡墙,然后在挡墙内侧回填土,利用挡墙及回填土,抵抗偏压引发的不平衡的水平推力,在回填土回填至设计标高后,浇筑10 cm厚的C20混凝土封闭层封闭洞顶,并铺设防渗层,一般采用50 cm厚的胶泥,如图7。

图7 挡土墙回填土设计Fig.7 Retaining wall backfill design

1.2.4 隧道开挖

在施工隧道左侧设置大管棚,然后在大管棚与右侧虚拟岩壁(套拱)支护下,采用三台阶七步法开挖进洞,及时施做与明拱间距对应的钢拱架及其余初期支护,形成全洞初支闭合成环,仰拱应尽快填充,及时施作二次衬砌,使结构具备足够的有效承载山体偏压作用下形成的非对称荷载抵抗力。

由于存在地形偏压与围岩较差等不利情况,为保证施工安全及初支变形不超过允许值,初期支护应具有足够强度,能承担此时隧道的全部荷载,故施工时暗洞部分应适当增加径向砂浆锚杆或小导管以加固围岩。

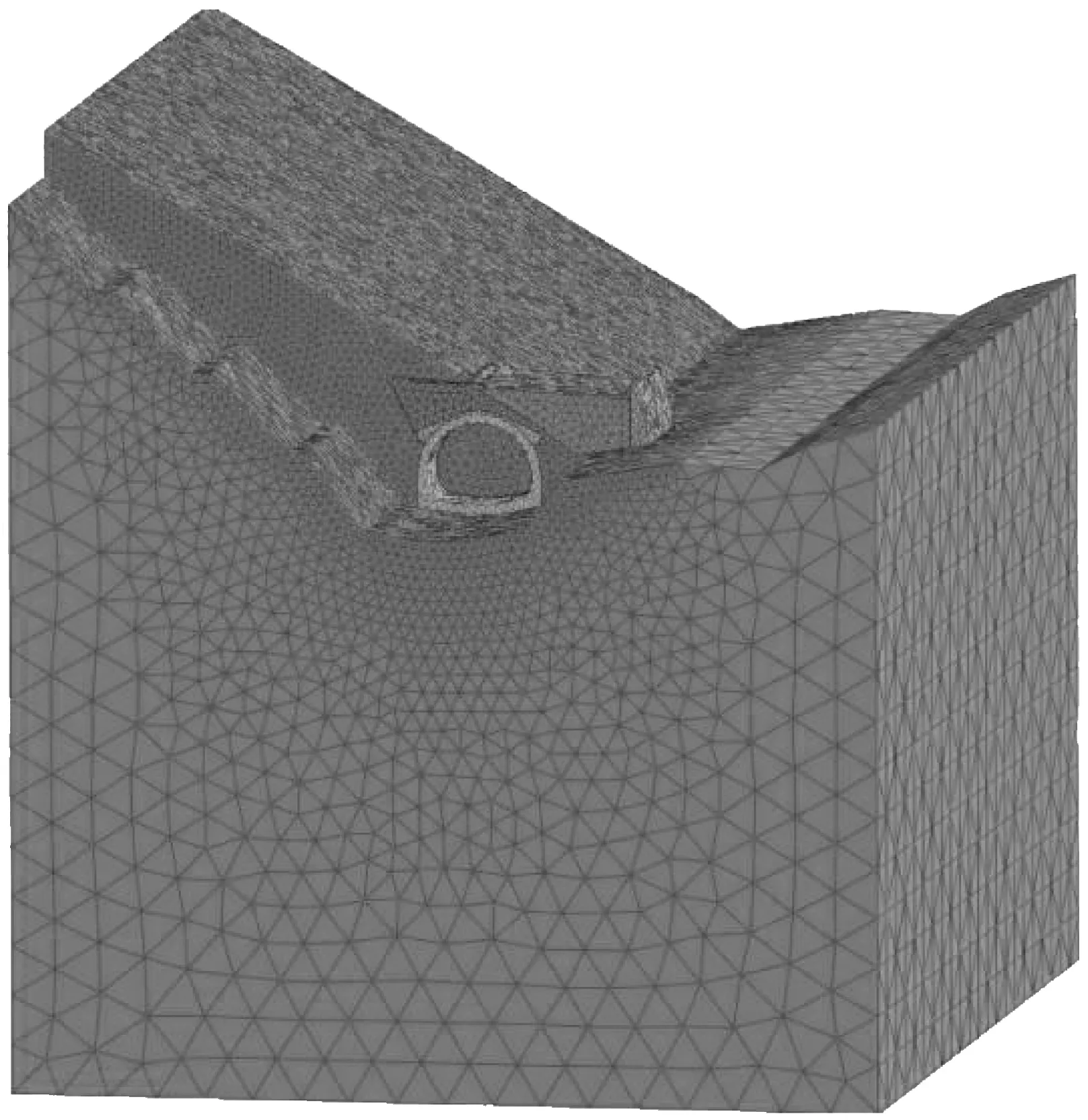

1.3 有限元模型及网格

对于本工法,重点关注半明拱结构施工过程中的力学响应,以及在隧道开挖过程中受不平衡水平推力作用下是否存在倾覆的风险。选用有限元软件“Midas GTS NX”进行计算,参考文献[6-9],其围岩采用Drucker-Prager本构模型,设定地表为自由面,其余各面均无法向位移,挡土墙、套拱及二衬均按弹性体设置。为尽量减小或消除边界效应对计算结果影响,建模时应选取较大几何尺寸。经试算,笔者建立了长宽高(底面至隧道仰拱的距离)分别为110 m×90 m×160 m的有限元分析模型,最终阶段单元有限元模型如图8。围岩力学参数如表1。

图8 计算模型网格Fig.8 Computing model grid

表1 围岩物理力学参数Table 1 Physical and mechanical parameters of surrounding rock

计算时,模拟的施工工序为:半明拱结构施工与浇注→浅埋侧挡土墙施工与回填土→大管棚施工→隧道开挖→初期支护→仰拱浇筑→二衬浇筑。

路基边坡及隧道开挖采用钝化相关单元来模拟,回填土及挡墙施工采用激活相关单元来模拟,半明拱结构、二衬的浇筑施工采用改变单元参数形式来模拟。

1.4 半明拱结构力学特性

对套拱应力及变形进行分析,得到了半明拱结构的施工力学响应相关特性。

1.4.1 半明拱结构变形

最终施工阶段半明拱结构的变形见图9。由图9可知:半明拱结构最大的变形位于大管棚导向墙的外侧(浅埋侧),最大值约2.6 mm,明作拱结构变形较小。

图9 半明拱结构变形Fig.9 Deformation of half-open arch structure

1.4.2 半明拱结构应力

半明拱结构的第3、1主应力云图见图10。由图10可得:最大压应力位于大管棚导向墙的外侧(浅埋侧),其值约为0.6 MPa,远小于C25混凝土的轴心抗压强度设计值(11.9 MPa);最大拉应力位于半明拱结构上,除局部拉应力最大值达到2.1 MPa外,其余大部拉应力均小于C25混凝土的轴心抗拉强度设计值(1.27 MPa),结构受力较为合理[10-12]。

图10 半明拱结构主应力云图Fig.10 The principal stress nephogram of half-open arch structure

1.4.3 半明拱结构抗倾覆分析

最终施工阶段半明拱结构基底的竖向应力如图11。由计算可知:半明拱结构处于偏压状态,外侧基底压应力值约为内侧值的2.6倍。但由于浅埋侧施作挡土墙以及回填土,能有效抵抗山体偏压引起的不平衡水平力,故基底均末出现拉应力,不存在倾覆风险。

图11 竖向应力图Fig.11 The vertical stress figure

2 现场监测验证

为验证该方案的可行性,笔者开展了现场的多种监测。选取隧道进口ZK156+459断面最具代表性监测项目(拱顶下沉和水平收敛量测数据)进行分析,如图12。

图12 监测断面收敛变形曲线Fig.12 Convergence deformation curve of monitoring section

由图12可知:变形速率开挖初期较大,但后期逐渐减小并趋于稳定;其中,监测断面拱顶最大下沉速率约为3.1 mm/d,水平最大收敛速率约为1.5 mm/d,最终累计变形拱顶下沉为13.41 mm,水平收敛为8.02 mm。由此可见,厦蓉高速公路龙门隧道左洞进口采用半明拱进洞方案是完全可行的,隧道围岩变形在合理范围。该方案既能减少边仰坡开挖高度,保护环境,又能有效消除山体偏压对结构安全与施工安全带来的不利影响。

3 结 论

基于既有研究成果和厦蓉高速公路扩建工程龙门隧道的实际工程背景,笔者提出了适用于隧道洞口偏压严重、斜交角度超过30°等不利地形地质情况的进洞施工工法——半明拱工法,得到如下结论:

1)相比于传统偏压隧道采用斜交进洞开挖进洞方法,文中工法能进一步减少隧道洞口边仰坡的开挖高度,对环境影响较小;同时,由于开挖量较小,减少了隧道周边围岩扰动,有利于山体稳定;

2)文中工法结合了盖挖法的施工特点,隧道开挖在大管棚与钢筋混凝土顶盖保护下开挖,减小施工过程中产生冒顶风险,有利于施工安全;

3)挡墙与回填土施工,能有效平衡偏压产生的不平衡水平力,减少倾覆风险。