渤海油田低效井治理关键钻井技术

陈国宏,吴占民,于忠涛,王占领

中海油能源发展股份有限公司 工程技术分公司(天津300452)

渤海油田已高效开发40年,是中国海洋石油集团公司的“稳定器和压舱石”。目前油田面临后备资源品质差、开发难度大、投资和成本刚性增长的严峻挑战,加上近期疫情影响原油价格下跌,直击生存底线。根据渤海油田2006—2015年投资统计,钻完井的投资比重占渤海油田整体投资37%~43%[1],钻完井技术的不断创新是实现降低老油田中后期开发成本的主要途径之一。

1 钻井关键技术

1.1 单筒双井占位钻具技术

海上油田为了利用有限空间大多采用单筒双井、单筒三井技术。占位钻具技术在表层作业中可独立钻出两个同尺寸或者不同尺寸井眼,解决了常规单筒双井表层轨迹和防碰控制难问题;同时因表层钻进闭路井口的建立,不仅提高了浅层气防控手段,在深井作业中还使表层套管的下深大幅增加,大大简化了井身结构并节约了钻井液及固井材料费,为单筒多井的使用开创了有利条件[2]。

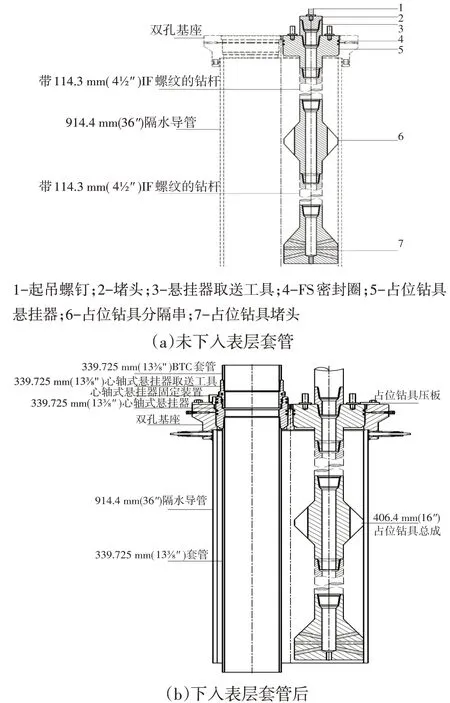

占位钻具由占位钻具悬挂器、分割串、占位钻具堵头和占位钻具取送工具等组成,结构如图1所示。工作原理是将常规单筒双井钻井工艺优化为两个闭路,分别钻两个406.4 mm(16")井眼,每钻完一个井眼下入一串339.725 mm(13⅜")套管并固井,占位钻具串则暂居914.4 mm(36")隔水管内,实现两口井眼轨迹互不干扰,并在固井时上下活动占位钻具循环出导管鞋处多余的水泥浆。

图1 占位钻具结构与原理图

渤海蓬莱19-3油田综合治理开发新增8口调整井采用占位钻具技术,既实现了表层作业提前安装防喷器确保了井控安全、规避了浅层防碰风险,又简化了井身结构采用339.725 mm(13⅜")+244.48 mm(9⅝")套管实现了表层套管的个性化深下,从而项目节约工期15 d,节省费用3 000万元,在技术、安全、经济性方面达到了良好效果。

1.2 井口地面置换技术

渤海部分油田在前期开发阶段为减少岩屑处理费用在平台设计了多口岩屑回注井,考虑钻完井作业安全和安装井口便捷,井口装置采用整体高度较小的水平式井口(相对于立式井口比较)。根据油田后期调整要求,原岩屑回注井侧钻为生产井,由于岩屑回注井与生产井井口在结构、压力级别、防腐级别等方面差异较大,需进行置换,以满足生产要求。

岩屑回注井井口结构及切割点示意如图2所示。为确保新置换立式井口能在上下甲板有限空间内安装到位,此方案需对平台上下甲板高度、508 mm(20")导管高度、导管头、346.08 mm(13⅜")复合式套管头、339.725 mm(13⅜")套管和244.48 mm(9⅝")套管悬挂器高度,以及生产流程管线布局精确测量。由于水平式井口套管挂采用芯轴方式坐挂,即244.48 mm(9⅝")套管与套管挂为丝扣连接,用送入工具下入坐挂于346.08 mm(13⅝")套管头内腔台阶处,倒开并起出送入工具,244.48 mm(9⅝")套管固井后与346.08 mm(13⅝")套管头“锁”为一体,要拆卸346.08 mm(13⅝")复合式套管头就必须先切割回收244.48 mm(9⅝")套管。因此首先使用水力割刀从244.48 mm(9⅝")套管悬挂器尾端进行冷切割,起出244.48 mm(9⅝")套管悬挂器并拆除346.08 mm(13⅝")复合套管头,此后再采用气焊热切割从外部切割508 mm(20")导管和339.725 mm(13⅜")套管悬挂器,回收508 mm(20")导管头及339.725 mm(13⅜")套管悬挂器。风险评估及经济性:整个切割置换井口作业都在地面进行,可精确操作和把控,即使出现问题也利于查找和解决,使用工具普通且费用较低仅为30万元[2]。

图2 岩屑回注井井口结构及切割示意图

1.3 隔水管开窗技术

海上油田因其作业环境特殊,钻完井作业前需预锤入隔水管,部分隔水管因地质原因和群桩效应导致偏斜变形而无法正常使用(图3)。针对该问题,采用大尺寸套管开窗技术一举盘活多口废弃井槽。

为防止隔水导管因变形造成开窗工具阻卡,需提前下入钻具进行通径和刮管,并对井口进行扶正加固,以减少地面震动;同时为防止开窗期间产生的大量铁屑堵塞环空造成卡钻,开窗作业时需勤扫稠浆清洁井筒。例如在渤海油田某井隔水导管变形严重,多次下入平底磨铣尝试无法通过。陀螺对阻卡点以上轨迹复测,分析了本井与邻井空间相对关系,精细设计轨迹,最终通过隔水管开窗成功盘活该井槽口。整个作业过程地面设备完好、开窗顺利、无浅层碰撞等工程事故,该井的顺利实施填补了海上508 mm(20")隔水管开窗先例。国产大尺寸隔水导管开窗工具的成功应用,经济有效地解决了隔水导管管鞋变形问题,为后续类似作业提供参考[3]。

图3 隔水导管锤入挤毁示意图

1.4 水平井中短半径技术

渤海油田产量年递减率约14.7%[4],部分老平台已无剩余空槽口,利用低效井侧钻已成为维持产量的一种重要途径。常规侧钻进尺长投资高,井眼轨迹防碰严重等一系列问题,阻碍了低效井利用。

通过大量调研和实验论证,最终形成一套适合海上油田的中短半径钻完井技术。

1)斜向器优化。根据海上大量作业经验,优化了适合中短半径轨迹的斜向器,以确保钻具顺利通过窗口[5]。

2)马达优选。优选合适的高弯马达,并进行地面通过性实验和高角度造斜模拟计算,防止下钻遇阻和造斜失败。

3)固井方面。为降低套管下入遇阻风险和提高固井水泥环质量,采用高抗扭扣型套管以便在固井作业时可旋转套管。

4)完井管柱下入模拟计算。运用软件对下入电泵及管柱进行模拟计算,确保入井管柱顺利到位。

渤海某油田F33H1井配产较低如采用常规侧钻无法通过内部收益率,尝试采用中短半径技术,轨迹全角变化率由3°∕30 m放大至6°∕30 m,裸眼段进尺减少约400 m,节省钻井工期4 d、钻井费用728万元,大幅降低钻完井作业成本。除此之外,F33H1井开窗点深度由最初1 202 m加深至1 605 m,不仅为今后再次开窗作业预留了充足空间、降低了井控风险,同时也大大规避了井眼间防碰风险(表1)。因开窗点的加深,轨迹钻遇风险断层数量从3条减少为1条,降低了钻井作业期间发生井漏的风险。

表1 常规与中半径技术工期费用对比

2 总结与认识

1)使用单筒双井占位钻具钻井技术能够实现表层闭路深钻、表层造斜轨迹精确控制,有效防范浅层气风险,拓宽了单筒双井技术适用范围,在海上油田成功应用并取得了良好效果,在今后的发展中可以尝试在单筒三井使用。

2)地面置换井口技术的成功应用不仅解决了套管浅层切割、拔套管难题,还简化了侧钻方式,从而降低了井控和漏失风险,节省了作业成本。

3)隔水管开窗在丛式井作业中,应注意开窗作业时铁屑的及时清理,防止环空堆积大量铁屑造成卡钻事故。

4)海上油田中短半径技术的成功应用建立起了一套完整成熟的技术体系,增加了一种剩余油挖潜的手段。