BSC赛车转向系统的设计及优化

宁太宇, 陈继飞, 刘学渊

(西南林业大学机械与交通学院,云南 昆明 650224)

中国大学生巴哈大赛(Baja SAE China),简称BSC大赛,是由中国汽车工程学会主办的大学生小型越野车竞赛。BSC大赛要求各参赛车队在规定时间内,使用同一型号发动机,设计制造一辆单座、发动机中置、后驱的小型越野车,参加包括多种静态与动态项目测试。静态项目包括技术检查、赛车设计、成本与制造、商业营销等;动态项目包括牵引力测试、爬坡测试、直线加速测试、耐力测试等[1]。在比赛中车轮的定位参数非常重要,是决定车轮保持直线行驶,转向自动回正的关键因素。

1 赛车转向系统及赛道分析

转向系统的作用是保证赛车能按驾驶员的意志进行转向行驶,转向系统由转向操作系统、方向机、转向传动机构三大部分组成。转向系统在赛车比赛过程中对驾驶员操控赛车具有重要作用,决定了赛车的稳定性[2-3]。常见机械式转向器有齿轮齿条式、循环球式、蜗杆滚轮式、蜗杆指销式,本文设计的转向器采用齿轮齿条式,其具有紧凑、结构简单、质量轻、刚性大、成本低、逆效率高、便于布置、制造容易、转向灵敏等优点。在齿条的背部安装弹簧自动调整间隙[4-5],根据赛车其他系统确定赛车转向操作系统和转向传动机构的结构,使其结构在满足要求的情况下,实现轻量化、创新性设计及优化。

中国大学生巴哈大赛动态项目包括牵引力测试、爬坡测试、直线加速测试、耐力测试等。在所有项目中耐力赛是最重要的,而且要求也是最高的,需要连续跑4 h,而且赛道也是非常严峻,有石块路、轮胎阵、飞坡、炮弹坑、泥坑、双驼峰、单驼峰等等多种复杂的赛道。在这种严峻的赛道上行驶,对赛车转向系统的要求非常高,很可能会导致车身侧翻等现象,这就需要在设计过程中具有实用性和创新性,保证转向系统的参数达到更优,提高赛车的综合性能,减少转向沉重、轮胎磨损严重、自动回正性能差等问题的出现[6]。

2 转向系统设计及分析

2.1 材料选择

在转向机类型选定及设计上,为了减小转弯半径,选择自主设计制作的齿轮齿条式转向器来增大转向轮转角。齿轮齿条均采用45钢材料,壳体等零件均采用7075铝材料,转向节臂采用45钢材料自主设计,在材料选择方面实现了轻量化设计。

2.2 结构设计

考虑到齿轮与齿条间磨损导致出现间隙,利用装在齿条背部、靠近主动小齿轮处压紧力可调的弹簧,来自动消除齿间间隙。其中,转向节臂与悬架立柱采用分体设计,便于更换,利于调整转向参数;转向盘外层为软材质塑胶,较易把握,手感舒适。

方向盘是车手操纵最频繁的赛车零部件也是驾驶员在整个行驶过程中都需要操控的,所以方向盘的形状、大小、安装位置都必须严格设计,在满足要求的情况下,使赛车具有更好的操控性和舒适性。方向盘的设计采用车手模拟模型,把车手导入赛车中,设计出人体模型的胳膊角度和长度、身体姿态,使之都处于比较舒适的状态,转向盘外径0.26 m且为镂空设计,满足人机工程学设计[8],如图1、图2所示。

图2 方向盘

2.3 传动比计算

两个转向轮所受到的转向阻力2Fw与驾驶员作用在转向盘上的手力Fh之比称为转向系统的力传动比ip:

ip=2Fw/Fh

(1)

转向盘转角增量与同侧转向节相应转角增量之比称为转向系统角传动比:

(2)

式中:d∂ 为转向盘转角增量;dθ 为转向节转角增量;dt 为时间增量。转向系角传动比又为:

iwo=iwiw′

(3)

式中:iw为转向器角传动比;iw′为传动机构角传动比。可以看出转向系角传动比由转向器角传动比iw与传动机构角传动比iw′组成,转向系统的角传动比越大,则为了克服一定的地面转向阻力距所需的转向盘的转向力矩就越小,从而在转向盘直径一定时,驾驶员施加于转向盘的手力也越小,但传动比过大将导致转向操作不够灵敏。根据转向盘每转过90°,相应的转向轮就转14.5°可知,转向系统角传动比为6.35∶1。

轮胎上的转向阻力Fw和转向节的转向阻力矩Mr之间的计算式如下:

(4)

式中:a为主销偏距,是指主销与支撑平面的交点到同侧轮胎接地中心的距离。方向盘上的手力Fh:

Fh=2Mh/Dsw

(5)

式中:Mh为方向盘上力矩大小;Dsw为转向盘直径。将式(4)、式(5)代入式(1)后得到:

ip=MrDsw/Mha

(6)

由式(6)可知,a与转向盘力矩成反比,ip与转向盘力矩成正比。当a增大会降低转向盘操纵的轻便性,从而可以通过增大转向盘轻便性来增大力传动比。根据:

2Mr/Mh=d∂/dθ=iwo

(7)

将式(7)代人(6)式后得:

ip=iwoDsw/2a

(8)

综合上述公式,力传动比ip与转向系角传动比iwo成正比,当力传动比ip增大的同时转向系角传动比iwo也增大,转向轻便型赛车会出现转向不灵敏问题,所以设计时需要兼顾转向省力和转向灵敏。通过实际测量Dsw=240 mm,a=50 mm,计算得到力传动比为15.24。

2.4 前束角分析及确定

转向系统是通过对转向机的设计及断开式转向梯形的分析而得到,符合实际车况且转向系统可靠。通过UG建立三维转向系统模型,其次确定硬点坐标,在ADAMS中建立的动力学模型如图3所示。经分析确定前轮前束角为0.8°,转向节臂的形状参数经过ADAMS/View具体分析得到。

图3 ADAMS动力学模型

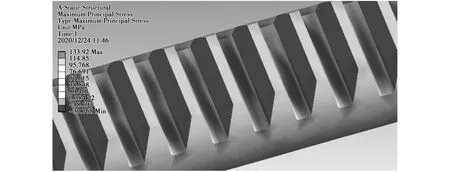

2.5 强度校核

利用ANSYS对其进行强度分析,确定具体尺寸。齿轮的设计依据参数确定,通过对齿面接触应力、齿根弯曲应力的计算来校核其强度。经过实际测试计算,最小转弯半径为3.7 m。齿轮网格划分如图4所示,齿条应力分析如图5所示。

图4 齿轮网格划分

图5 齿条应力分析

3 比赛实践分析

此次设计的转向系统,经过比赛实践后发现有以下几点不足:

(1)赛车在行驶中,灵活性、机动性、操作性较差,灵敏度较差,方向盘较重,影响了赛车的操控,从而影响了比赛结果。

(2)赛车在转弯过程中会发生侧滑,不能很好地适应各种赛道。

4 优化设计

4.1 设计目的

设计合理的转向梯形、合理的转弯半径能够使赛车更加灵活,能使车手更好地操控赛车,及时应对各种赛道。在上述设计基础上进行优化,解决转向过重、转向侧滑等问题。

4.2 优化设计内容

4.2.1 转向梯形设计

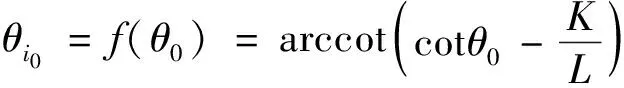

设计时转向梯形参数如图6所示。图6中,m为横拉杆内球笼绞接点的距离,L1为转向节臂的长度,L2为转向横拉杆的长度,γ为转向梯形的底角,h为转向器齿条与前轴的垂直距离。设转向外轮转角θ0为自变角,转向内轮转角θi0为因变角,对式(9)中θ0求期望值可以推导得到内轮转角θit的值[9],见式(10)。

图6 转向梯形

(9)

(10)

实际因变角θit的大小应与理论上的期望值接近,根据转向机构的使用工况,在中间位置附近两者的偏差最小,从而减小赛车行驶时轮胎的磨损。在一定转角范围内,与转向梯形相关的实际曲线与理论曲线相差不大,即该模型是可行的[10]。根据BSC赛车工况的要求,经过计算优化的转向系统实际因变角与理论期望值的误差为1.918°。合理的转向梯形能保证汽车具有良好的机动性与行驶操控性,ADAMS转向梯形分析优化效果如图7所示。

图7 ADAMS转向梯形分析优化效果

4.2.2 转向阿克曼工作原理

转向时内外侧车轮转向角度相同称之为平行转向,平行转向是一种特殊的转向角度关系。赛车高速过弯时,有侧偏角存在,且车身发生侧倾,四轮垂向载荷重新分配影响侧偏刚度,根据侧偏角方向可知,若要最大化保证轮胎纯滚动,减少轮胎磨损,发生侧偏时的外侧车轮实际转角要大于满足标准阿克曼关系关系所需的转角,此时赛车的转向关系向平行转向过渡,即赛车应具有介于标准阿克曼转向与平行转向之间的一种转向关系[11-13]。定义阿克曼校正系数:

转弯半径:

R=L/sinβ

(11)

两轮转向阿克曼几何公式:

cosβ-cosα=K/L

(12)

式中:L为车辆轴距;K为两主销中心距;α为前内轮转角;β为前外轮转角。根据定义可知,当K=1时,即为标准阿克曼转向;当K=0时,实际内外轮转角相同,为平行转向;当K<0时,外轮转角角度大于内轮转角角度,为反阿克曼情况。阿克曼校正系数可以很好地描述转向关系由标准阿克曼关系向平行转向过渡的程度。定义阿克曼校正系数后,目标转向关系的优化设计其实就是阿克曼校正系数的优化。转向阿克曼工作原理如图8所示。

图8 转向阿克曼工作原理

采用阿克曼校正系数描述目标转向关系可以定量化描述转向梯形关系特性,将阿克曼校正系数设计为可调式可以保证赛车在不同使用工况下的性能。

4.2.3 齿轮齿条

在转向系统结构优化设计中,根据实际需求,本文侧重于考虑转向梯形、转弯半径、阿克曼系数以及转向器齿轮齿条的啮合几个方面。根据赛道实际情况将赛车的最小转弯半径设计为 4.5 m,根据以往经验本次设计的齿轮齿数Z=21,模数m=1.5;齿条齿数Z=23,压力角均为20°。本次优化设计的角传动比为 6∶1,则方向盘单边最大转角αmax=147°。

4.2.4 前轮前束角

经 Adams 分析,前轮前束角从-1.48°变化到 0.99°,如图9所示。

图9 BSC 赛车前束角

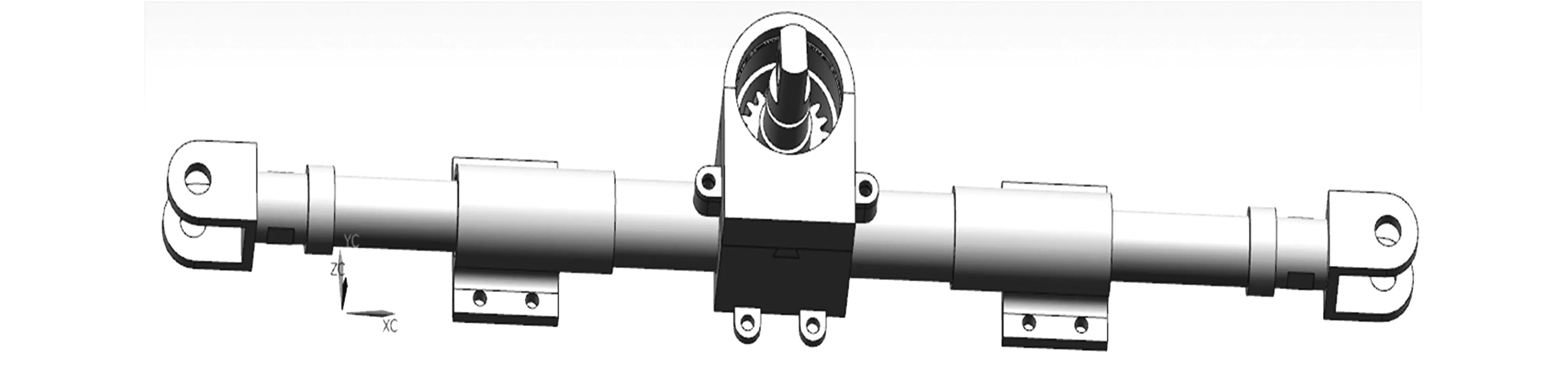

优化后的转向系统在结构和性能方面都达到了更优,基本解决了赛车行驶中灵活性、机动性、操作性较差,方向盘较重,转弯过程中会发生侧滑不能很好地适应各种赛道等问题。除以上优化外,对方向机的外壳也进行了优化,方向机的外壳可以拆卸,这样的设计容易制造,安装方便,并且能在方向机内出现故障时及时找到原因并进行更换。方向机的优化设计如图10所示。

图10 方向机的优化设计

5 小结

对赛车转向系统进行了设计,并根据比赛发现的问题进行改进,主要实现了以下几方面的设计及优化:

(1)在材料选择上,选择了质量轻、强度高的材料,实现了轻量化、高强度设计。

(2)运用UG进行三维模型的建立,经过ADAMS分析确定并优化了转向参数,Ansys分析校核了齿轮齿条在强度、刚度方面的要求。

(3)针对比赛过程中出现的问题,在优化中运用了阿克曼、转向梯形、齿轮齿条啮合等方面理论,使赛车的转向系统达到更优。

(4)方向机的外壳可以拆卸,便于制造和安装。

(5)优化后转向系统实际因变角与理论期望值的误差为1.918°,提高了转向精度;角传动比由 6.35∶1变为6∶1,满足了赛车转向灵敏度要求;前轮前束角从-1.48°变为0.99°。