连轧管机组限动齿条的制造研究

王飞鹏 薛小飞 田红伟 左开红

(太原重型机械集团有限公司,山西030024)

三辊连轧管机组产品限动齿条作为产品功能和工艺要求上不可替代的关键部件,是连轧管机的关键核心设备。该部件外形庞大,精度要求高,变形控制复杂,产品的加工难度较大。设备制造中需解决锻件材料成分精确控制、超大齿条井式炉调质的热变形控制和矫正、粗加工时变形量控制和最终齿形控制等一系列关键工序加工难点[1-2]。

限动齿条作为连轧管线上的核心关键零件,近年来生产数量较多且外形尺寸类似,但是一直缺乏统一的规范性指导文件,造成齿条加工质量不稳定。另外,受加工人员和机床等外部因素影响较大,工艺性有待提高,急需通过制定完整的制造工艺来指导限动齿条的加工。因此有必要对限动齿条的制造工艺进行研究,将限动齿条的加工标准化,对减低生产成本,提高生产效率以及提升加工质量方面都具有重要意义。

1 齿条结构及精度要求

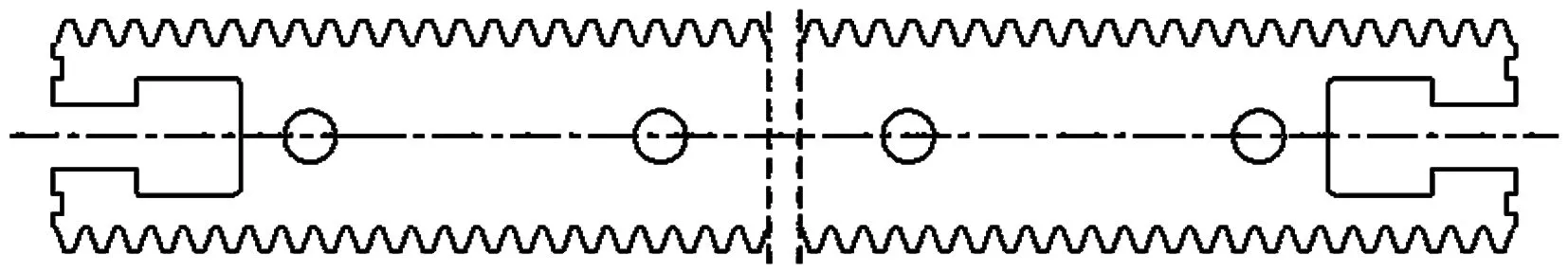

限动齿条的结构形式主要有两种,即焊接式齿条和整体锻造式齿条,具体结构如图1所示,其中焊接式齿条主要由上下齿条、前后中间板及焊接管组成,一般限动齿条的整体尺寸较大时采用该种方式,例如江苏华润齿条备件长9261 mm×宽520 mm×高494 mm,齿模数m=22;相反,当齿条相对尺寸较小时,采用整体锻件式齿条更加合理,如安阳龙腾项目,限动齿条尺寸6433 mm×宽352 mm×高230 mm,齿模数m=16。

(a)焊接式齿条

(b)整体锻件式齿条图1 连轧管机组芯棒限动齿条结构图Figure 1 The structure of the mandrel limiting rack of the continuous tube mill

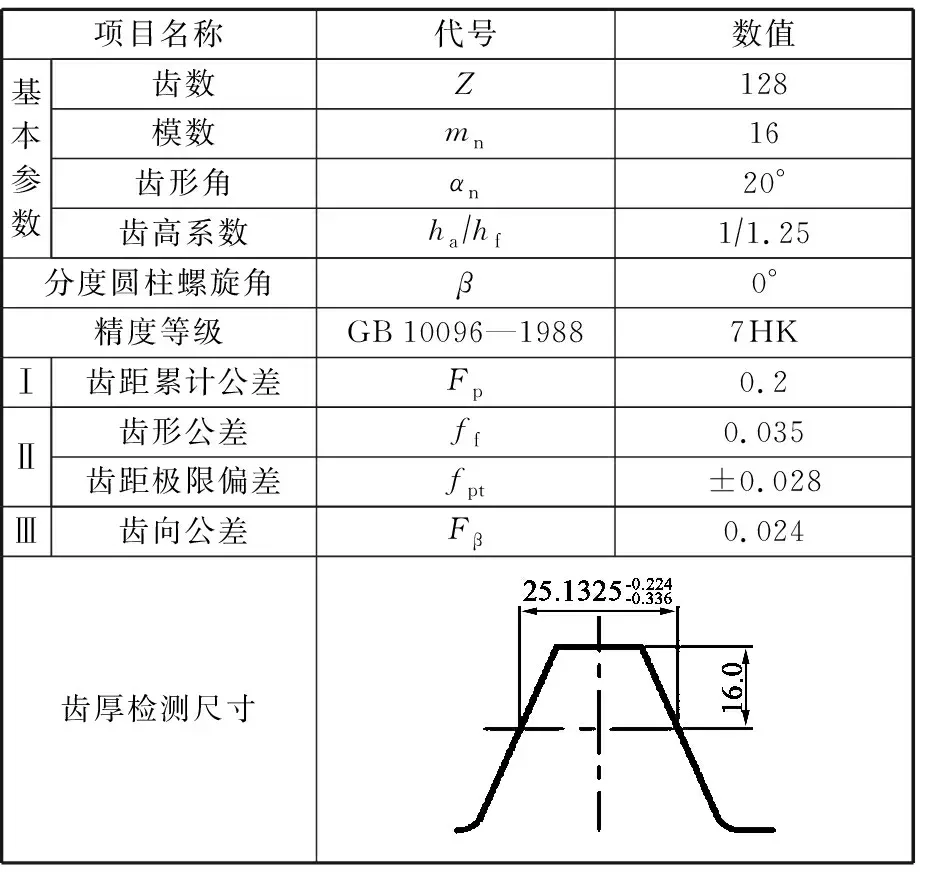

限动齿条加工精度较高,以某项目中限动齿条为例,其上下齿面对称度要求0.025 mm、平行度要求0.03 mm;齿条宽度方向对称度要求0.025 mm、平行度要求0.03 mm;中间安装轮轴精孔要求与齿条端面的垂直度为0.025 mm、与齿条中心平面的对称度为0.05 mm;齿条端面半截齿中心线到齿端面距离为25.132 mm±0.02 mm。齿条各齿的齿形参数具体如表1所示。

表1 齿形参数表Table 1 Tooth type parameters

2 工艺难点分析

2.1 限动齿条加工难点分析

(1)齿条长度较长,最长时达到9 m以上,且齿形模数较大,零件开齿后在工件表面形成数量众多的凹槽,在热处理和加工过程中要减小零件变形量,并且保证加工后齿面硬度能够达到280~302HBW;

(2)对于焊接式齿条,在焊接之前需要对上下齿条进行预热处理,在加热至250~300℃时,须控制预热引起的变形;

(3)限动齿条在工作过程中上下齿需要同时与齿轮箱内的上下齿轮进行啮合,要求上下齿在加工过程中保证严格的上下对正;

(4)由于齿条长度较长,齿形数量众多,加工过程中必须考虑机床误差和刀具磨损对加工的影响,并且要重视其装夹方式[3];

(5)每段齿条装置的两端齿形均为半齿,拼接处半齿的尺寸公差必须严格控制,保证两件齿条装置连接后为一完整齿形。

2.2 工艺方案及措施

(1)针对齿条模数较大,加工深度深,为确保开齿后零件的表面硬度还能够达到设计要求,可以对加工工序进行合理安排,先对齿条进行粗开齿加工,然后对其进行调制处理,保证加工后齿面硬度要求。

(2)齿条长度较长,为了有效降低齿条在热处理过程中的变形,可以选择利用专用卡具将两件齿条背靠背进行把合,并用垫块撑起内部间隙,提高齿条组合刚性,然后在井式炉中进行热处理。

(3)对于焊接型齿条,为了减小焊接变形,需要利用专用工装对齿条进行固定,焊前充分预热后,焊接过程中两人同时从中间施焊,向两侧延伸,焊后再进行热处理消应力或者振动时效消应力,最后再针对齿条的局部变形进行一定的校直[4]。

(4)齿条工作过程中上下齿同时与限动齿轮箱中的上下齿轮同步啮合,因此在加工制造过程中必须保证上下齿中心在同一中心线上。对于焊接型齿条,上下齿条在焊接前在齿条长度方向等距离铣出4~5处找正基准,并引线至两侧面,作为焊接过程中找正对齐基准。焊接后重新修正起吊孔,防止上下齿条的起吊孔位置发生偏移,在消应力过程中产生偏差。

(5)精加工限动齿条的齿形时,采用测量棒多次找正等工艺手段来保证上下齿形中心线严格对中。

(6)由于限动齿条长度较长,精加工过程中必须考虑机床误差和刀具磨损对加工精度的影响。

(7)齿形在加工过程中分多次进刀,精加工时保持较小吃刀量,并在加工过程中及时检查工件的变形情况。对于整体锻件式齿条,需要在粗开齿后对其进行热处理消应力,减小工件加工变形量;对于焊接式齿条,在粗开齿后需要振动时效消除应力,以减小加工变形对精齿的影响。

(8)加工齿形的过程中,用量棒来对正上下齿形,用三齿或者两齿齿形样板来检测齿距,用单齿样板来控制齿形,每加工一段齿后数显归零,以消除机床积累误差对齿形精度的影响。

(9)限动齿条最后需要将四段进行拼接使用,这就需要对相邻齿条的两个半齿拼接后的公差进行严格控制,保证两个半齿拼接后为一个完整的齿形。加工过程中通过端面齿形样板控制半齿到齿条端面距离,然后通过测量棒来控制上下齿严格对中,并记录齿到端面的距离,用来和另一段相连接的齿条装置相配。

3 限动齿条加工规范

近年来公司主要以整体锻件式限动齿条的加工为主,本文侧重对锻件式齿条的加工进行分析,焊接式齿条焊后加工过程与整体锻件式相似。

3.1 齿条加工工艺流程

齿条毛坯为锻件,为减小应力和变形,应合理安排加工工序,限动齿条的关键加工工序如下:锻件毛坯→粗铣→超声检测→镗起吊孔→热处理调制→粗铣(取试棒)→超声检测→镗铣(粗开齿)→热处理消应力→半精铣(齿形面留4 mm)→振动时效消除应力→半精铣(齿形面留1 mm)→半精铣(齿形单边留0.3 mm)→精铣齿面。

3.2 关键工序及难点攻关

3.2.1 毛坯尺寸

锻件毛坯,首先检查毛坯尺寸,是否留有足够的加工量,长度方向是否留有加工起吊孔和取样的位置。

3.2.2 粗糙度

粗铣锻件四周按热处理草图铣各面至要求,各面粗糙度达超声检测要求。

3.2.3 超声检测

按JB/T 5000.15—2007规定进行超声检测,并对大型核心关键件进行二次超声检测。

3.2.4 热处理

调质处理后,硬度达302~341HBW,并提供检验报告;检查热处理变形量,并进行热矫正。

3.2.5 粗铣

铣工件周边各面,见光亮即可,粗糙度满足Ra6.3,具备无损检测要求;在起吊夹头段,钻取∅20 mm×120 mm试棒4件。

3.2.6 镗铣(粗开齿)

(1)开直槽

粗加工齿时,工艺方案是用片铣刀对齿条外形开直槽,具体如图2所示,但是经过一段实践后,发现开直槽出现以下问题:加工直槽后,齿形留量明显偏大,后续热处理消应力完成后,仍然需要对零件进行大量切削,切削应力较大,齿条精加工过程中变形控制难度增大;开直槽发生较大的应力集中,后续热处理过程不可控风险升高。因此现有的加工方案中很少采用开直槽的办法。

图2 铣直槽示意图Figure 2 Schematical diagram of milling straight groove

(2)开齿形槽(粗开齿)

通过∅350 mm×10 mm的盘铣刀,通过机床直角铣头旋转20°,对齿形进行左右对称加工,完成齿形的开齿工序。粗开齿后齿形单边留余量7 mm。

3.2.7 热处理消应力

整体锻件式齿条在粗开齿后必须进行热处理消应力,焊接式齿条在粗开齿后可以选择振动消应力或者自然时效5~7天。

3.2.8 齿形粗加工

在齿形粗加工的过程中用粗加工刀盘∅350 mm×10 mm盘铣刀对所开齿进行粗加工,齿形单侧留余量4 mm,同时加工齿条其他各面,单边留余量4 mm,见图3。

图3 粗开齿示意图Figure 3 Schematical diagram of rough finishing tooth

3.2.9 半精加工

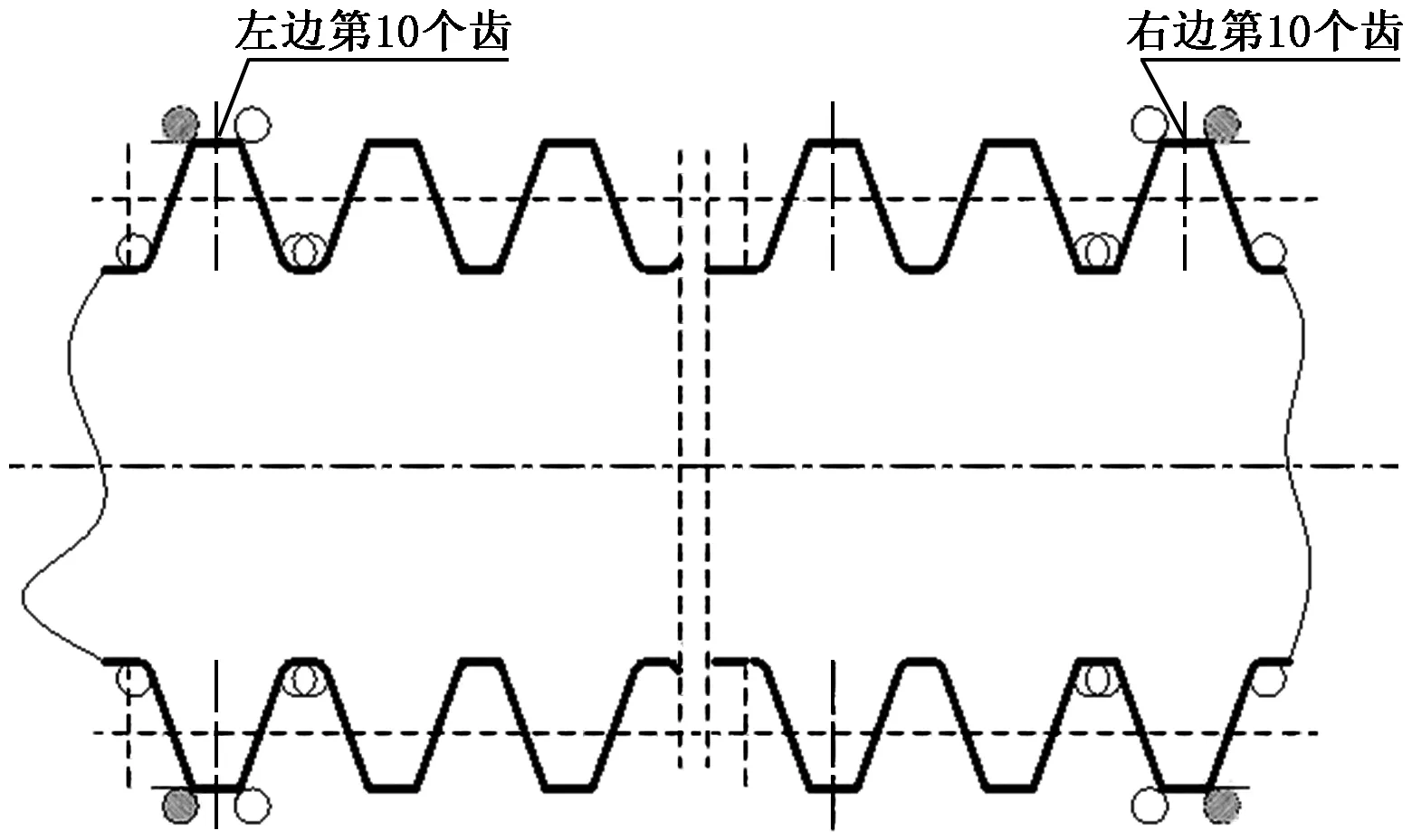

在齿条加工至单边留4 mm的加工余量后,需要在齿条宽度两面,按照图4用∅10 mm的铣刀铣4处齿形加工参照基准。

图4 齿条精加工前铣参照基准Figure 4 Milling reference basis before finishing rack

半精铣时先对齿条两侧面铣加工参照基准,作为加工参照标准,保证齿形在正确的加工位置上。使用∅350 mm×10 mm的精加工刀盘加工齿条各面,单边留1 mm;半精铣齿条齿形面,单边留0.3 mm。

3.2.10 限动齿条精加工

(1)以半精加工后齿条中心线上9-∅79H7的孔中心线为基准,精铣限动齿条厚度方向尺寸352 mm±0.3 mm符图,保证上下齿面对称度0.015 mm,平行度0.025 mm,齿面粗糙度达到Ra3.2。

(2)精加工一侧齿面,注意参照前期铣好的工艺基准,对单面齿进行精加工。单侧齿加工完成后需要对零件进行翻身。限动齿条翻身后面临重新找正加工的问题,最为核心的是需要保证上下对应齿中心线在同一直线上,这是保证齿条加工精度的关键所在。

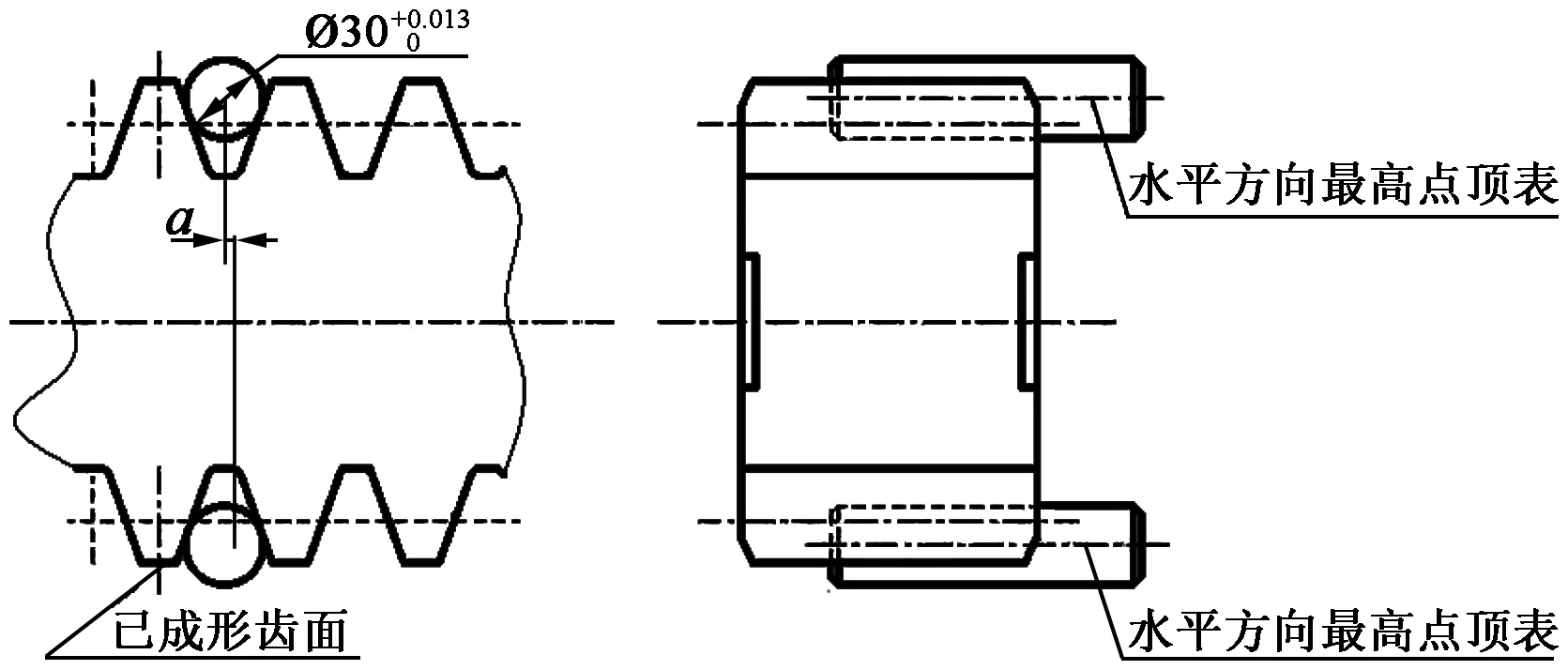

(3)如图5所示需要在一侧齿面精加工完成后,利用2根∅30h6的销子进行上下齿形中心线找正,未加工齿侧齿形必须保证与已经成形另一侧齿保持中心一致。具体找正方法如下:首先选一个上侧未精加工齿,对齿的两侧在单边0.3 mm余量的情况下进行精光刀,单边铣0.1 mm量,保证光洁度和直线度要求;然后在该齿和另一侧对应齿上同时吸∅30 mm的销子,然后利用机床测量销轴水平方向的距离差,测量值用a表示,通过测量值a的大小确定应该铣上侧未加工成齿的左面还是右面,具体铣削量为a,重复测量,最终保证上下销轴距离a值为0;这时说明上下齿形中心线在同一线上。最后根据该齿具体尺寸结合齿形样板计算后决定齿两侧的加工量。该齿面精加工完成后,以此齿两面为基准,精铣齿条上侧各齿面。为了减小加工过程中刀具磨损以及积累误差对齿面精度的影响,可以考虑在加工20~30个齿后,重新用上述办法纠正上下齿形中心线,最终完成齿形精加工。

图5 上下齿面找中心示意图Figure 5 Schematic diagram of finding the center of upper and lower tooth surfaces

(4)精铣齿条长度方向两端面,图6为齿条长度方向两端面示意图。如图所示,端面尺寸加工精度的好坏,直接关系到两根齿条连接后的精度。在上下齿形面精加工完成后,需要对齿条长度方向尺寸进行精确定位,保证连接处齿形精确不受影响。

图6 限动齿条端面尺寸控制示意图Figure 6 Schematic diagram of the end face size control of the limiting rack

具体定位方法如下:利用标准的∅30 mm的销子,定位到图6所示的齿形中,通过测量距离65.2537 mm来控制齿条端面尺寸,完成对齿条长度方向两端面的加工。

齿条厚度方向上下两端面、长度方向左右两端面精加工完成后,以上下齿形面决定齿条上下中心线,完成对齿条中间各精孔的加工;以长度方向两端面为基准,精加工齿条两侧各T型凹槽,保证图纸精度要求。

3.3 齿形样板在齿形精加工过程中的应用

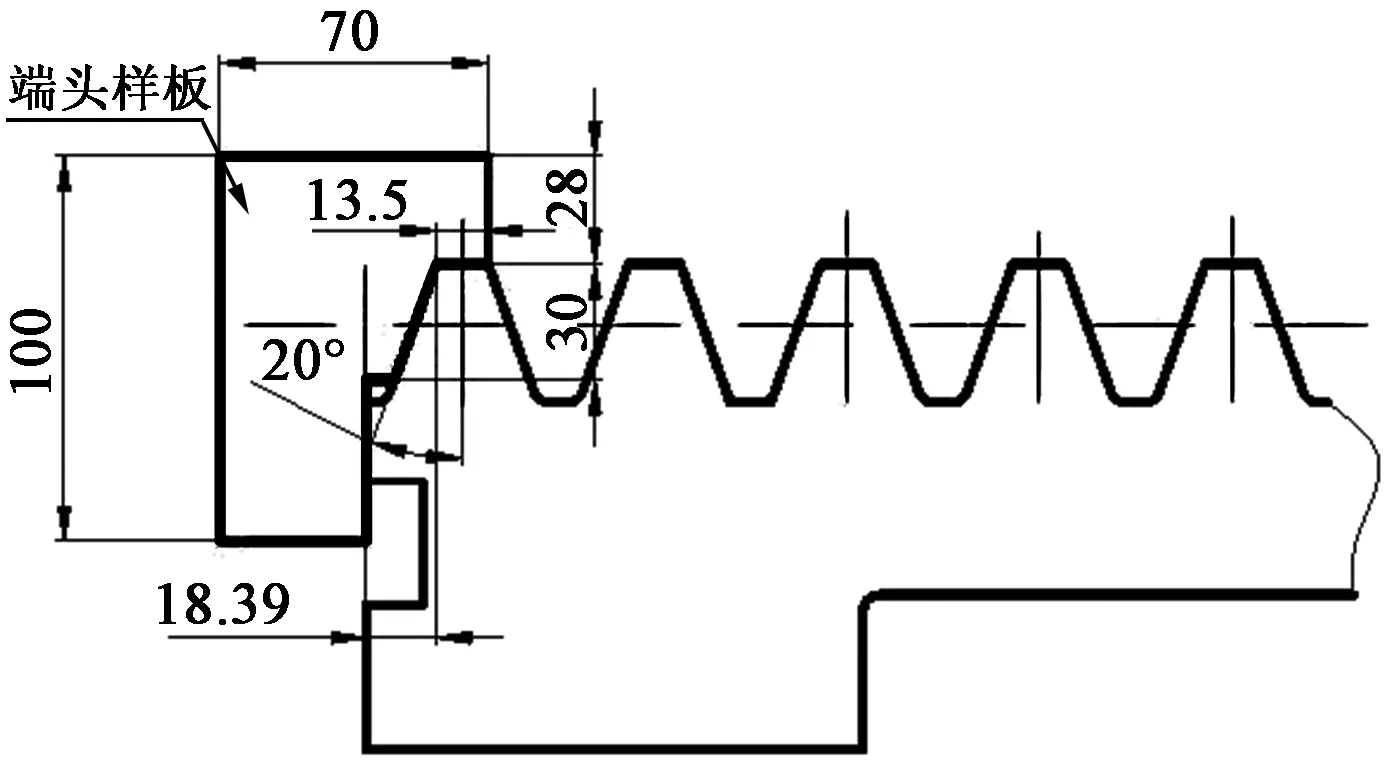

齿形样板作为加工过程中一种重要的辅助加工和检测工具,对保证齿条加工精度具有重要作用。图7(a)为单齿齿形样板,主要用来控制单个齿齿形;图7(b)为齿条长度方向用来检测端部尺寸样板,由于齿条左右两端头均需要与另一件齿条相连接,为了保证拼接处的齿形精度达到使用要求,必须对每件齿条的端部尺寸和端部齿形进行精度控制,上述加工过程中使用∅30 mm的标准销子进行定位加工,加工完成后需要用端头样板进行检测;图7(c)和图7(d)为齿距检测样板,用来检测相邻两个或者三个齿形加工精度。

(a)m=16的单齿样板(b)齿条端头样板(c)齿条两齿样板(d)齿条三齿样板

(e)示意图图7 齿条样板Figure 7 Rack models

4 结语

本文梳理了近年来生产的各种规格的限动齿条,结合实际加工情况,对限动齿条加工过程中重要关键点进行研究,并在制造过程中得到很好的应用,取得了良好效果,为限动齿条的生产制造提供参考。