基于海上油田低产井回流补液参数优化

安宏鑫,曹广胜*,白玉杰,孟凡嵩,卜瑞漩,刘宗祁

(1. 东北石油大学提高油气采收率教育部重点实验室,大庆 163318; 2. 中国石油大庆油田有限责任公司第二采油厂,大庆 163000; 3. 中国石油大庆油田有限责任公司第六采油厂,大庆 163000)

乌石区块探明储量丰富,是南海西部油田今后重要的原油产区,但乌石17-2油田普遍储量丰度低、单井产能低,部分开发井设计配产较低,仅为20m3/d(地层温度90~115℃、地层压力23~30MPa)[1]。现在海上应用最广泛的举升方式为电潜泵,这种举升方式的扬程大,同时泵效较高,修井周期短[2-4],但在低产井中动液面位于泵吸入口下方,此时流体无法有效对电机进行降温,电机温度过高,将导致烧泵事故的发生。

针对低产井人工举升的问题,中外学者做了大量的研究。刘黎刚等[2]采用节点分析法对电潜泵举升系统进行优化设计,何岩峰等[3]确定了适合于电潜泵的流动和换热模型,并对特定参数做出必要的修正。熊杰等[4]设计了一种应用电潜泵排水采气新工艺;姜建平等[5]分析了渤海油田电潜泵的散热问题原因及相应的改进措施。王杰祥等[6]建立了电潜泵井筒温度分布模型,并对海上进行优化。目前对于低产井的开采方法为多采用螺杆泵或采用小排量电潜泵,但此区块流体温度较高,达100℃,同时井深为3800m,常规泵无法满足扬程要求[7]。

现提出一种电潜泵回流补液方法,目的是在满足扬程要求的同时可以降低电机温度。研究将对在海上油田低产井中应用常规电潜泵提供方法及理论依据。

1 实验方法

电潜泵烧泵事故经常发生,其中大多由于电机中绕组中漆包线熔断所导致。经调研漆包线最高耐温为130℃。由于电丝熔断过程较难观察,故采用保险丝进行大功率实验,通过温度传感器测量温度来确定电丝熔断时间。其中保险丝热量计算公式为

Q=Pt1

(1)

式(1)中:Q为热量,J;P为功率,W;t1为到达130℃的时间。

对于电潜泵举升来说,其输入功率一部分用于举升液体,一部分用于发热,其中由于举升液体的功率称为有效功率。经调研,电潜泵在海上油田的下泵深度为2700~3100m[8-11],混合液密度为0.82kg/m3,举升功率为

P=ρgQh

(2)

式(2)中:ρ为密度,kg/m3;h为下泵深度,m;g为重力加速度。可以计算出电潜泵的泵效为60.27%~69.2%,设实验用保险丝功率为P1,电机实际功率为P2,实际熔断时间为t2,则

(3)

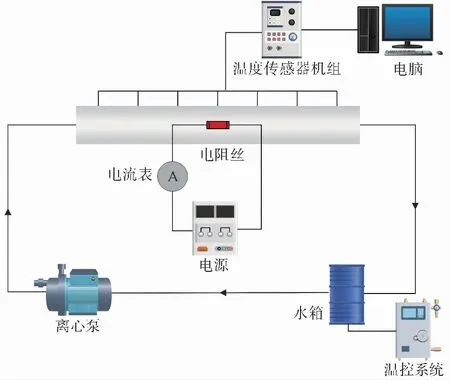

实验装置如图 1所示,管长1.2m,直径10cm,经计算流体流速约为0.11L/s,温控系统可控制水箱中流体温度,流体为防冻液;电源为可调大功率直流电源,实验中输出电压为230V;温度传感器均匀分布在管道上,通过温度传感器机组及电脑进行记录。

图 1 实验装置示意图Fig.1 Schematic diagram of experimental device

2 模型建立

2.1 物理模型确定

海上常规电潜泵其结构示意图如图 2所示。

图 2 电潜泵结构示意图Fig.2 Schematic diagram of electric submersible pump structure

电潜泵主要由潜油电机、气体分离器及多级离心泵组成,流体从下端流入,在多级离心泵的举升作用下从上端流出。海上油井其在开采初期状态十分不稳定,所以主要研究电潜泵系统稳定状态下的流动及传热特征,其在稳定状态下物理模型为

ρ(u·)u=·[-p2l+K]+F

(4)

ρ·u=0

(5)

式中:u为流体速度,m/s;为Hamilton算子,表示空间各方向的全微分;p为压力,Pa;l为长度,m;K为湍流脉动动能,J;F为体积力向量,N。

物理模型主要包括流动模型和传热模型,其中泵内流动流动经过气体分离器及多级离心泵,其流动模型为湍流流动模型,为了描述模型内部的湍流状态,采用湍流κ-ε模型,其动量传递及连续性方程为

ρu·u+p=0

(6)

(7)

式中:η为动力黏度,kg/(m·s);Cμ为常数,通过湍流实验确定其值为0.09;σk为K的湍流普朗特数;k为湍流能量矢量;ε为湍流动能耗散率。

对于泵外回流模型,其流动特征为稳定层流流动模型,采用Navier-Stokes方程和连续性方程用于对模型进行描述,其方程为

(8)

(9)

电潜泵的传热模型包括固体传热及流体传热模型,模型边界处没有热通量,其边界条件方程为

-λT=0

(10)

式(10)中:λ为热导率,W/(m·K)。在稳定状态下模型内部固体及流体传热方程为

ρCpu·T=Q+·(kT)

(11)

式(11)中:Cp为恒压热容,J/(kg·K);T为温度,K;k为导热系数,W/(m·K)。

2.2 边界条件设定

几何模型中油管直径设置为6cm,套管直径设置为13.9cm,几何尺寸与海上油井的多数油套尺寸相同,整个模型初始温度为293.15K。

3 结果与讨论

3.1 实验结果分析

实验测定流体温度分别为90、95、100、105℃下的漆皮线熔断时间,结果如图 3所示。

图 3 熔断时间曲线Fig.3 Fuse time curve

由图 3可以看出,在6min左右温度迅速升高,随后达到熔断温度;随着流体温度升高,熔断时间变短,但程度不大,这说明流体温度对于电阻存在一定影响,但由于流速较低对于电机温度影响不大。同时可以看出在7min左右保险丝温度达到130℃,经调研电机实际功率为30kW,可以计算出在低产井实际生产中在约22min时漆包线开始有熔断现象。

3.2 低产井井下流动特征和温度分布

在低产井中存在两种工作状态,第一种为动液面处于吸入口以上,此时流量较小但压力足以使流体进入泵内,称为正常工作状态;第二种为动液面处于吸入口以下,此时压力不足,液面较低,流体无法进入泵内,称为低产工作状态。

3.2.1 正常工作状态下井筒内流体流动携热特征

研究携热特征首先分析其在不同动液面高度下的流动特征,如图 4所示,流量为20m3/d。

图 4 正常工作状态下不同动液面高度流动特征Fig.4 Flow characteristics of different dynamic liquid surface heights under normal working conditions

图 5 电潜泵温度分布Fig.5 Temperature distribution of electric submersible pump

正常工作状态下,电潜泵附近流体在压力作用下进入电潜泵,边界流速大,随着流体上升,中间流速逐渐增大,两边流速逐渐减小。不同动液面高度下流动特征基本相似,正常工作状态下动液面对于流体流动影响较小。这是由于动液面压力主要来自气体分离器分离出的气体压力以及液柱压力,相对于地层压力来说十分小,基本可视为0,没有足够压力去影响流体。

由于动液面对于流动特征影响较小,进一步研究不同泵效下电机的温度分布,结果如图 5所示。其中横向分析中取电机中心为坐标原点。

可以看出,低产井中电机中心处温度最高,两侧温度逐渐降低,电机温度分布不均匀,电机外部流体温度远低于电机温度,进一步说明低产井中流体对电机的降温效果十分有限。从纵向来看,整体温度分布呈山峰状,峰顶为电机中心,峰两侧温度快速降低,且随着高度升高,温度缓慢降低,说明流体进入泵内及井筒后,降温过程缓慢,此时流体温度基本处于稳定状态。随着功率变大,泵内温度升高程度较小,电机升高程度较大,温度最高为430.47℃,基本呈线性升高。这是由于此时电机受到流体作用比较小,热量全部为自身发热功率所产生,所以温度与功率基本呈线性关系分布。

3.2.2 低产工作状态下井筒内流体流动携热特征

低产工作状态下动液面位于吸入口下方,首先分别分析动液面位于电机中上部、中下部以及电机下方的流动特征及温度分布,如图 6所示。

图 6 不同动液面下流动特征及温度分布Fig.6 Flow characteristics and temperature distribution under different moving surfaces

可以看出,动液面能够部分浸没电机时,吸入口处流体流速较大,进泵后流速逐渐变小,但动液面下降后,吸入口附近平均流速下降,这是由于在从液面至吸入口这个流动距离上,低产井能量不足导致流体在重力作用下流速逐渐减小,液面下降后,液体从液面至吸入口这个流动距离变长,流体到达吸入口时流速变小,导致吸入口附近的平均流速降低;同时从单个吸入口附近流体来看,整体的流动形态类似于尖端流动,其中吸入口位于尖端,在流动距离变大后,流体向两侧的流速耗散更剧烈,导致吸入口附近的平均流速降低。

当动液面无法浸没电机时,液体将首先冲击电机,流速向两侧分布,在吸入口处流速较大,但较部分浸没电机时小,随后进入泵内。这个过程中流动形态整体呈圆环状流动,流体分散至电机两侧后直接沿着吸入口进入泵内,流速耗散十分小。这是由于液面处于电机下方,电机两侧流体主要为气体,气体的黏度远小于液体,所以在流动过程中流速的耗散程度大大减小,直接沿着吸入口进入泵内,不过从整体来看流速较部分浸没电机时小。

随着动液面逐渐升高,电机平均温度逐渐降低,降低幅度较大,但最低温度仍高达952.44℃,依旧会发生烧泵事故。当动液面未浸没电机时温度最高,达4961℃,并且热量扩散区域较小,此时电机两侧流体流速十分小,无法对电机有效降温,同时电机两侧主要为气体,携热能力较差,故热量的扩散区域较小,这也导致了电机温度最高,远大于安全温度。

根据经验公式,电潜泵寿命与电机温度的关系式为

(12)

式(12)中:L为电潜泵寿命;T为电机温度;A、B为常数,不同型号泵的A、B不同。假设安全温度为T1,则式(9)可以转化为

(13)

由式(13)可知,当泵型确定时,其寿命与电机温度呈指数关系,根据前文分析可知,电机最低温度约为952.44℃,约为安全温度的4.76倍,相应的寿命约为原有的0.21n倍,可见低产井中电泵寿命大大减小。因此对于电潜泵来说,延长电潜泵寿命应尽力降低电机温度,从上面分析可知,正常工作状态下动液面处于吸入口上方,此时电机温度较低,但由于流量较小,仍无法达到安全温度范围;当动液面处于吸入口下方时,此时电机温度高达952.44℃。故需降低电机温度首先要提高动液面,使其处于吸入口上方,之后提高流量,使其有足够的流速对电机进行散热。

3.3 回流装置流动特征及温度分布

根据前文研究结果设计了回流补液装置,其几何模型如图 7所示。

回流装置短接在油管下端,方便装置连接,装置由流量控制器、回流通道、控制轨道组成,其中流量控制器可以沿着控制轨道实现上下移动,当井筒中流量较大时,此时动液面位于吸入口上方,流量控制器在流体冲击下沿着控制轨道向上运动,封堵回流通道,不发生回流;当流量较小时,此时动液面位于电机以下,电机温度较高,流量控制器在重力作用下向下运动,打开回流通道,流体通过回流通道进入油套环空,对动液面进行补充,以达到使其升高至电机以上,同时回流流体流过电机也可以起到对电机降温作用。

在一个高度上回流通道均匀分布,一个圆周面上存在4个回流通道;回流通道上下三层,分别为通道1、2、3,以便在不同流量下调整回流流量。

红色部分为流量控制器;铜色部分为回流通道; 蓝色为流体流动轨迹;回流通道数为3图 7 回流补液装置原理图Fig.7 Schematic diagram of reflux fluid supplement device

3.3.1 回流装置不同流动通道数流动特征

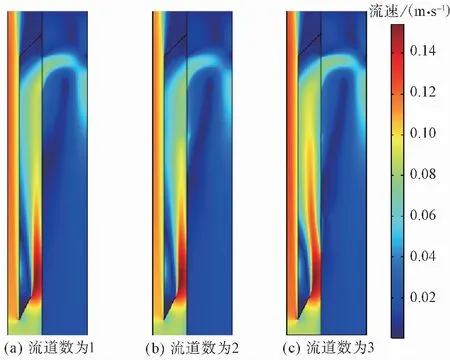

取回流装置一个回流通道面进行分析,不同流量下所打开的回流通道数不同,不同开启通道数的流动特征如图 8所示。

图 8 不同回流通道数的流动特征Fig.8 Flow characteristics of different numbers of return channels

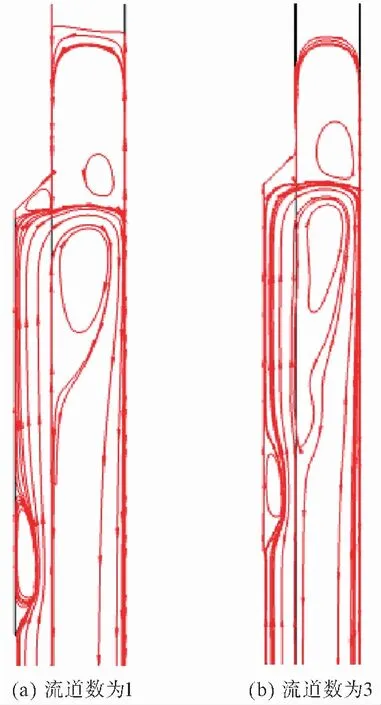

由图 8 可以看出,流体在分流口处分开,流入回流通道的平均流速较向上流动的平均流速大,这说明大部分流体流入回流通道;在开启通道数为1、2时,随着回流通道数增大,最上方回流通道的流速减小,中间回流通道流速变大。但当开启通道数为3时,最上方回流通道流速较开启通道数为1时大,而且通道2基本无流速,通道3流速十分小。为进一步分析回流通道的流动特征,对回流通道数为1及3的流线进行绘制,如图 9所示。

图 9 不同流道数下流线分布Fig.9 Streamline distribution under different numbers of runners

由图 9可以看出,部分流体在流过回流通道后将冲击套管,这部分流体在冲击套管后向两侧流动,结合图 6可知向上流动部分流体流速较小。但是由于管径较小,在流道上下两侧都产生了涡流,导致上侧流体必须越过涡流来继续流动;向下流动的流体虽然同样遇到涡流,但是流体本身处于涡流的边缘,不需要越过即可继续流动,所以这就导致了流体在流出回流通道后出现流速短暂耗散,耗散这部分即为向上流动的流体。向下流动部分流体在进入油套环空后逐渐扩大流体域,这使得原本流速较小的通道2流速更小,同时对于通道3存在一定的冲击作用,导致原本流速较小的通道3内流体在压力作用下很难流出,这也导致了从分流口进入的流体更早地进行扩散,使中心流速呈曲线形,而且由于内部的高流速导致部分流体将从通道3重新进入内部,这进一步增大了内部流速。但结合图 8可知,当开启通道数为2时不会出现这种情况,这是由于未开启通道3,不存在流速补充,对通道2流动无影响。

3.3.2 采用装置后温度

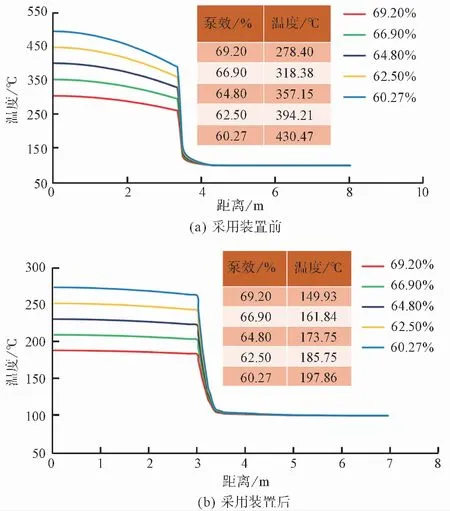

为研究回流装置的降温能力,分别分析了在采用回流装置前后的温度分布,如图 10所示,流量为20m3/d。

由图10可以看出,采用回流装置后,电机温度大幅降低,且降幅随着泵效降低而升高,平均下降182.2℃,基本达到实际生产要求的安全温度范围,这可以说明回流装置对于低产井电潜泵系统可以有效降温,实现不同泵效下电机的稳定运行。

图 10 不同泵效温度分布Fig.10 Temperature distribution of different pump effects

同时可以看出,在采用回流装置后,电机内部和边缘温度差较小,温度分布均匀,这说明回流装置对电机降温为整体性降温。而且随着泵效升高,电机边缘初始降温位置不同,为了方便理解,将第一个温度下降的位置与电机中心的距离定义为温降距离,第一个达到流体平均温度的位置与电机中心的距离定义为等温距离。在采用回流装置前温降距离在不同泵效下基本相同,采用后温降距离随着泵效增加逐渐变小,等温距离与采用前基本相似,这进一步说明回流装置的降温性能强。

3.3.3 流体流动影响

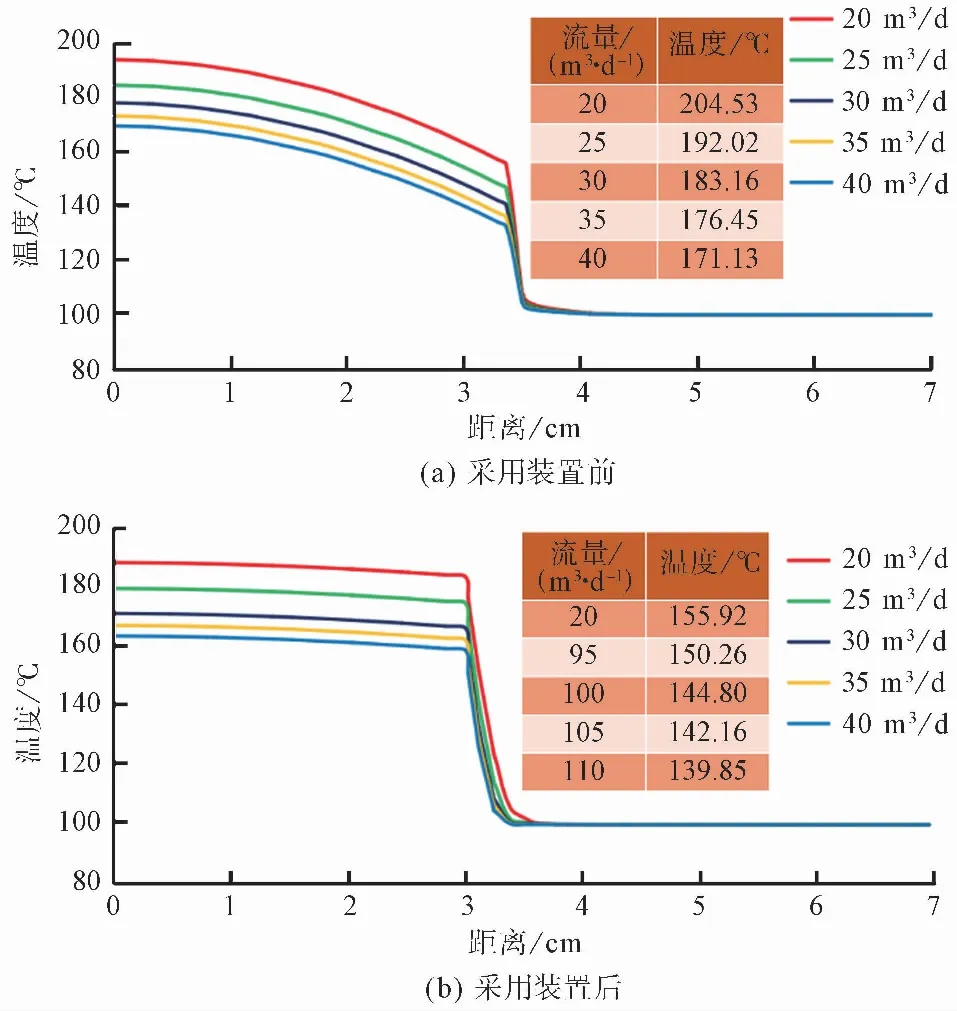

流体流动影响主要包括流量影响和流体温度影响,不同流量下电机温度分布如图 11所示。

由图11可知,在采用回流装置后,不同流量下电机温度基本相似,且内部温度分布均匀;与采用前相比,电机平均下降温度为28.36℃,降幅随着流量增加而减小。同时降温距离和等温距离均变小。为进一步研究流体流动影响,分析了不同流体温度下电机的温度分布,如图 12所示。

图 11 不同流量温度分布Fig.11 Temperature distribution at different flow rates

图 12 不同流体温度时温度分布Fig.12 Temperature distribution at different fluid temperatures

由图 12 可以看出,采用回流装置前,不同流体温度下电机温度基本相同,温度分布不均匀,这是由于电机温度完全是由电机自身功率所产生的热量,这使得电机温度自然地呈现内高外低,流体对电机影响极小,导致电机温度基本相同。在采用后电机温度平均降幅为122.87℃,随流体温度升高而降幅下降,不过整体来看电机温度随着流体温度升高而升高,这是由于采用后,大量流体流过电机,对于电机来说,其最低温度随着流体温度升高而升高,同时流体温度升高后其与沸点之间的差减小,散热能力也相应减小,两者共同作用下导致降幅逐渐下降。采用后其温降距离与等温距离较未采用时均减小,进一步说明装置的有效性。

3.4 回流方案分析

3.4.1 回流装置位置

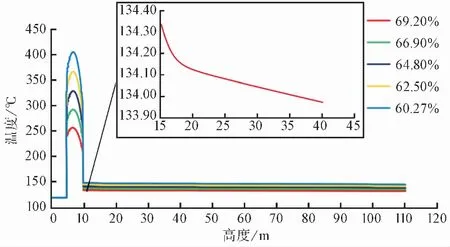

回流液体为泵内原有液体,根据前文分析可知,流体温度越低降温效率越高,故回流流体温度一方面应处于稳定状态,另一方面温度应尽可能低。因此对电潜泵在纵向上温度分布进行分析,纵向温度分布结果如图 13所示。

图 13 电潜泵温度分布Fig.13 Temperature distribution of electric submersible pump

图 14 不同尺寸下流量分布及温度分布Fig.14 Flow distribution and temperature distribution under different sizes

由图 13 可以看出,流体在10m高位置温度较低,且温度基本稳定,因此在位于入口位置10m高处完全可以满足前文所述流体要求,虽然高度越高温度越低,但高度升高较高后温度变化十分小,可以不考虑。

3.4.2 回流尺寸

回流装置中回流通道为主要部分,因此需要对回流通道的尺寸进行进一步优化,以确保达到最大回流量。取一个回流通道,分析在不同尺寸下的流量及温度分布,其结果如图 14 所示,流量为 20m3/d。

由图14可以看出,当回流通道尺寸为3~4cm时,回流流量最大。回流后电机温度分布均匀,温降距离基本相同,1cm时等温距离较大,其他等温距离基本相同。这是由于当尺寸为1cm时,流体流速较大,大部分流体将冲击套管,导致流速减弱,降温能力较其他尺寸时下降。当尺寸为3~4cm时,其温度分布曲线相似,电机温度与其他相比为最低。由于回流装置外径为6cm,所以回流通道尺寸设置为3~4cm即可,不需要进一步优化。

4 结论

(1)流体温度对于电机温度影响不大,在电机实际功率约为30kW时,在低产井中约22min时漆包线开始有熔断现象。

(2)在低产井中动液面位于吸入口上方时,电机温度最低为278.4℃;动液面位于泵吸入口下方时,温度最低为952.44℃。所以低产井下采用常规电潜泵一定会发生烧泵事故,同时电潜泵泵寿命最少减小为原有的0.21倍。

(3)采用回流补液装置后,不同泵效下电机温度分布变均匀,同时温度较采用前降低130℃,泵效为60.27%时电机温度为197.86℃;不同流量和流体温度下电机温度也大幅降低,流量20m3/d,流体温度100℃时电机温度为155.92℃,采用回流补液装置后电机温度基本处于安全范围内,说明回流装置具有很强可行性。

(4)泵上方10m处流体温度较稳定,流体基本不变,故回流补液装置短接在泵上方10m及以上皆可;回流通道尺寸在3~4cm时,回流量最大,相应的电机温度也为各尺寸中最低。